节能减排之典范 境外工程之样板

——记部优工程“刚果(金)卡莫亚铜钴矿一期工程”

本刊记者 张小红|文

刚果(金)卡莫亚工程工艺流程简洁,“三废”治理得当,亮点突出。2016年竣工,先后获得建筑业两项重量级荣誉,这些荣誉不仅是一种肯定,更增加了全体在海外奉献的建设者和工作人员的信心。

刚果(金)卡莫亚铜钴矿一期工程(以下简称“卡莫亚工程”)位于刚果(金)上加丹加省利卡西市坎博韦镇,是万宝矿产科米卡刚果(金)简易股份有限公司与刚果民主共和国矿业公司(GCM)合资新建项目,中方占股70%,刚方占股30%,中方任董事长。

卡莫亚工程采取EPC 模式,由北方国际合作股份有限公司总承包,中国瑞林工程技术有限公司设计,中国十五冶金建设集团公司施工。项目于2015年5月破土动工,2016年5月竣工,已先后获得建筑业两项重量级荣誉:2017年度全国化学工业境外优质工程以及2016 ~2017年度中国有色金属工业(部级)优质工程。这些荣誉不仅是一种肯定,更增加了全体在海外奉献的建设者和工作人员的信心。

项目亮点:工艺流程简洁 “三废治理”得当

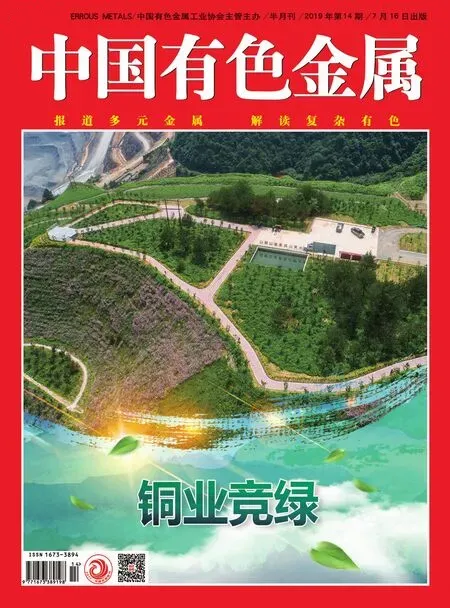

工程全貌

卡莫亚工程设计产能为采、选铜钴原矿处理能力99 万吨/年(3000 吨/天)。主要实物工程量包括混凝土工程1.2 万立方,钢筋制作安装工程1100 吨,钢结构(含非标)制作安装工程3900 吨,各类设备安装1820 套、铺设控制电缆和电力电缆17.5 公里,安装各类管道25 公里、外线架设15 公里。全流程在允许的波动处理量范围内畅通,两段磨矿后细度-200 目达到75%,两种精矿脱水后水分不大于12%。

该工程的亮点主要体现在以下三个方面:

一是选矿碎磨工艺流程简洁合理,设备高效节能。半自磨+球磨的碎磨流程由于流程简洁、建筑费用低、占地面积小、建设周期短、易于生产管理和对环境友好等优点,已在国内外选矿厂建设中得到广泛应用。选矿设备先进、节能,磨矿设备考虑到现场交通运输条件及生产操作的灵活性,选择了一台国产的半自磨机,另有一台溢流型球磨机与之配套,以达到其磨矿细度-0.074 毫米占75%的要求。这使得该项目劳动强度低,生产管理方便,生产率水平高,也节约了用地。磨矿车间和浮选车间采用露天配置,节省了工程投资。

二是“三废”治理得当。在粉尘治理方面,刚果(金)相关规定,矿区内大气中铜污染限制为1.0 毫克/立方米,固体颗粒10 毫克/立方米,项目实施期间,采取以下措施进行废气治理:在器械及车辆行驶道路和通道上铺设碎石并定期洒水;现场工作人员佩戴面罩和防尘罩;进行灰尘和气体中Cu、Co、Fe、Pb、Zn、SiO2和硫含量测试并评估工人暴露等级;定期维护并更新开采器械、车辆、设备及其他机器;每个设备粉尘点都设有布袋收尘器,同时在原矿仓上部,破碎机上部及皮带周边增设洒水降尘点,抑制粉尘产生。

在废水和固体废弃物治理方面,施工期间及时清理包装箱、钢筋断头、木板、损坏模板、扣件等建筑垃圾,保持施工现场整洁美观,在施工过程中也无废水外排。此外,项目通过设置排(截)水沟、护坡、挡土墙、绿化等水保措施防治主要工业场地的水土流失。

三是节能降耗效果明显。据悉,本工程严格执行相关节能法律法规及相关技术规定,通过选用先进的生产工艺技术和设备,加强节能管理等措施,节约水、电、油料消耗,降低能耗。选矿作业综合能耗为3.006kgce/t,小于《有色金属矿山节能设计规范》混合矿铜选厂一级能耗指标3.20kgce/t,达到了国内先进指标。

项目施工难点及质量控制

在物资匮乏、条件艰苦的刚果(金),卡莫亚项目实现了一次性成功投产并顺利达产,实属不易,也堪称典范。在施工过程中,项目遇到了哪些难点,又是如何克服的?

据施工方介绍,首先,该工程中,球磨机和半自磨机设备基础混凝土浇灌均是大体积混凝土施工,由于水泥水化热引起的温度差产生混凝土温度应力裂缝控制难度高。因此,在球磨机和自磨机混凝土基础施工前,他们编制了详细的施工方案,采用了粉煤灰加添加剂等建设部推广应用的十大新技术之“大体积混凝土温度控制”技术来控制砼内外温差,使砼温差控制在25℃范围以内,确保此次砼浇筑质量。

浮选车间

其次,大型磨机设备基础预埋件、预埋套管预埋精度是难点。为了确保安装精度,在施工中制定了详细施工方案,制作专用模具,并成立了“确保大型设备基础预埋螺栓、套管、预留孔洞的精度和标高QC 课题小组”,编制了“磨机基础大直径螺栓、套管整体预埋施工工法”,该工法已获得十五冶科技成果一等奖,通过采取以上控制措施使整个磨机安装质量达到设计及设备技术文件质量要求,经单体无负荷试车一次成功,设备运行时,运转平稳,轴承最大振动值经测试为48 微米,远低于设备技术文件规定,试运转质量优良。

第三,大型设备单体质量大,吊装难度大。如半自磨机的进料端由两件发货到现场组装后重量达21 吨,筒体两件发货到现场组装后吊装重量为28 吨,出料端两件发货到现场组装重量21 吨,主电机单体重量达40 吨,进出料端盖是不规则件也给吊装带来了难度,大齿轮分两件到货,吊装时必须单件吊装,并且,吊装第一片后需旋转筒体,再吊装第二片,这样做同样也增加了磨机整个吊装难度,为此,施工方编制了专用吊装方案,确保一次吊装到位,并保证安装质量。

第四,大型设备零配件多,安装工作量大,安装质量要求高。本次安装的半自磨机单台设备总重量达到1200 多吨(加衬板总体重量),零部件上万件,安装时严格按技术文件要求施工,如磨机主轴承底板水平度偏差控制在0.08毫米/米内,两底板相对标高高度差控制在0.08 毫米/米内,中心线偏差控制在正负1 毫米内,两主轴承座对角线差控制在0.5 毫米内。

值得一提的是,本次磨机安装采用了付底板安装新工艺。在磨机两主轴承座基础上放样标板确定付底板安装位置,钻螺柱安装孔,向孔内注入环氧树脂胶,安装全丝螺柱,用双螺母安装调平付底板标高和水平度,调整好的付底板上表面应比轴承座底板底标高略低0.1 毫米至0.2 毫米,这是为了调整轴承座底板标高时,允许付底板和底板之间加调整垫片。付底板顶面必须在两个方向水平,单个付底板水平度在0.1 毫米/米以内,调整好的付底板用微膨胀水泥灌浆,经过24 小时凝固后,去掉模板和顶部螺母,磨掉露出的螺杆。通过上述与传统有垫铁安装工艺相比,此安装工艺安装精度高,调整速度快,可节约安装时间6 至7 天时间,且能保证安装质量。

卡莫亚工程竣工后,经业主万宝矿产有关部门、鑫诚监理咨询有限公司和总承包单位验收认定:建筑物外观整洁、结构安全,设备制造可靠,安装质量良好,设计技术先进,生产运行安全平稳、达产达标。共10 个单位工程,全部优良,优良率为100%。