油井功图量油误差分析及校正案例探讨

马德文,顾永强.

(1.中国石油化工股份有限公司胜利油田分公司胜利采油厂,山东东营 257041; 2.中国石油化工股份有限公司胜利油田分公司孤东采油厂,山东东营 25237)

1 基本概况

坨128单元目前共开油井95口,日产液量580吨,日产油量280吨。坨128单元是一个超低渗透油藏,单元油井液量低,平均单井液量6.1吨,其中液量小于5吨的共42口,占比44.2%;液量5-10吨的共37口,占比38.9%。因此,该单元绝大部分井液量都在10吨以内,共占83.2%(图1)。由于液量低,常规的分离器量油时间长,量油难度大,难以对单元内每一口井适时跟踪。此外,坨128单元油井间歇出油非常严重,不同时间产液量差别较大(图2),而常规的分离器量油测量的是一个短时间内的液量,不同时间段的液量差别较大,因此分离器量油不能获得油井的准确产量。

图1 坨128单元油井产液分布图Fig.1 The distribution curve of liquid-producing in wells of T128 block

2011年以来,胜利采油厂大力推行功图量油,它能够连续计量油井产液量,特别适合间歇出油井,而且能够极大的降低现场量油工作量[1]。但是在对坨128单元油井标产时发现,功图液量比标产液量明显偏高,导致该区块的很多油井无法采用功图量油。针对这个问题,本文对功图量油的影响因素进行了分析,然后利用定压标产进行验证,在此基础上对功图液量进行了拟合校正,最终实现了功图量油在坨128单元的推广应用。

图2 STT128X64井连续功图分布图Fig.2 The continuous dynamometer card in well of STT128X64

2 功图量油误差的影响因素

目前胜利采油厂功图量油采用的是有效冲程法,它是利用功图下冲程直线段为有效冲程来计算油井产量(图3),实际计算时按照以下公式计算功图产液量:

图3 功图液量计算原理图Fig.3 The principal of measurement using dynamometer card

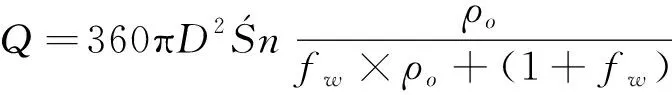

其中:Q为日产液量,D为泵径,n为冲次,为柱塞有效冲程,ρo为泵内原油密度,fw为含水。泵径、泵内原油密度和含水根据单井数据录入系统,冲次由功图系统现场自动采集,柱塞有效冲程通过功图系统自动识别计算。

从功图量油的计产公式看,功图量油的密度是泵内原油密度,而现场无法获得泵内原油密度,现场用的是地面原因密度,由于地下和地面温度及压力等参数的差异,地面原油密度和泵内原油密度存在差异。影响比较大的主要是原油脱气导致的体积的差异[2]。此外,功图量油没有考虑活塞间隙漏失量,而抽油泵是存在一定间隙漏失量的,这必然导致功图量油出现误差。因此,导致功图量油存在误差的影响因素主要有两个,一是原油脱气的影响,二是活塞间隙漏失的影响。

2.1 原油脱气的影响

从功图产液量的计算公式看,泵内原油密度是计算功图液量的重要参数之一。由于泵内原油密度无法直接获取,目前在设定时用的是地面原油的密度。然而泵内混合物是由油气水三相组成,具有可压缩性。泵内的流体压力大,部分或全部天然气溶于原油中,当混合物被举升到地面的过程中由于压力逐渐变小,天然气会析出,原油的体积也随着压力、温度的变化而变化,因此地面原油的密度通常大于泵挂处原油的密度。

由于气体的质量较小,基本可以忽略脱气导致的质量差。因此,液体密度之比与体积之比成反比,而体积之比就是原油的体积系数。因此泵内原因密度与体积系数存在以下关系:

式中ρo——为泵内原油密度,

ρ1——为地面原因密度,

B0——为原油的体积系数。

原油的体积系数一般采用Standing经验公式进行计算[3]:

Bo=0.972+1.121 3×10-2F1.175

式中RS——为气油比,

ρg——为气体密度。

从以上公式看,原因的体积系数是大于1的,且与气油比成正比,气油比越大原油的体积系数越大,泵内原油密度就越小于地面原油密度,这就造成功图液量偏高。

此外,脱气导致的密度差异对功图液量影响的大小还与含水有关,含水越低原油密度对混合液质量的影响就越大,坨128单元油井含水普遍较低,平均含水为51.7%,因此原油脱气对该区块油井有明显影响。

为了定量分析原因脱气导致的密度差异对功图液量的影响,本文利用示功图监控系统分别计算了同一口井分别在泵内原油密度及地面原油密度条件下的功图液量。计算时原因体积系数采用1.2[2]。计算结果见表1,计算发现不同密度条件下,功图液量差别较大,STT128-30不同密度条件下液量差约0.6吨,误差约22.5%。STT128X81液量差约0.8吨,误差约16%。因此,在坨128单元由于本身单井液量较低,原油密度差异导致的功图液量误差仍然较高。所以,原油脱气导致的密度差异是导致功图量油误差的重要影响因素之一。

表1 相同有效冲程下不同密度功图液量差距统计

2.2 柱塞间隙漏失的影响

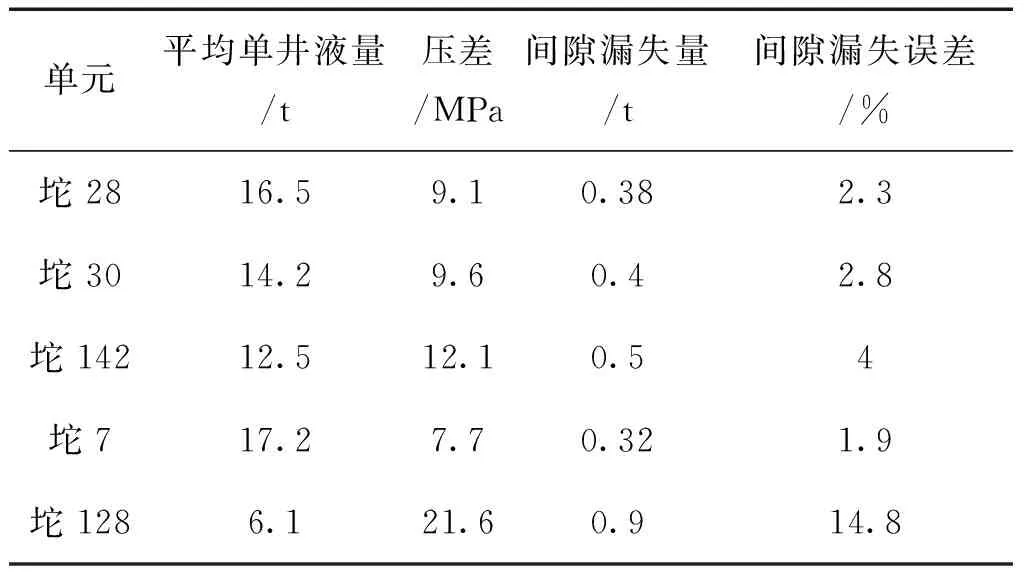

从功图量油的计算公式看,功图量油没有考虑柱塞间隙漏失。然而实际抽油泵是存在着间隙漏失的,即使是新泵也存在一定的漏失量。目前坨128单元油井采用的是44防腐泵,泵间隙为二级间隙。根据抽油泵制造国标提供的柱塞间隙漏失实验,在压差10 MPa下,44泵二级间隙,最大漏失量为580 mL/min(表2)[4]。

坨128单元油井由于供液较差,泵深比较深,平均泵深2 205 m,功图都呈现供液不足,动液面基本都在泵口,这导致活塞两端的压差比较大,平均压差约21.6 MPa,这远远大于其他单元油井的压差实验介质选用10号轻柴油,柱塞长度为1.2m

表2 抽油泵柱塞间隙漏失实验Table 2 Experiment of gap leakage in plunger of oil pump

(图4),由于间隙漏失量与压差成正比,压差越大间隙漏失量必然越大。在功图饱满不出现供液不足的情况下,上冲程存在间隙漏失,下冲程不存在间隙漏失,据此计算新泵的漏失量约0.9吨/天。由于坨128单元功图都呈现供液不足,在下冲程活塞在碰到泵内液面之前也会存在间隙漏失,因此,实际漏失量会明显大于0.9吨/天。

图4 不同单元油井平均活塞压差对比图Fig.4 The contrast diagram of differential pressures in plunger of wells with different blocks

在油井生产的过程中也发现存在活塞间隙漏失的现象。例如STT128-150井固定凡尔漏失(后期作业发现固定凡尔断),漏失初期液柱载荷无法卸载导致光杆下行时最小载荷很大与正常生产时的最大载荷接近,此后由于间隙漏失导致泵内液柱逐渐下降,液柱载荷逐渐下降,功图反映的最大和最小载荷也逐渐下降,后期泵内液体通过间隙漏失基本全部漏失后,载荷不再发生明显变化,根据载荷下降的速度计算间隙漏失量约1.4 t/d(图5)。

虽然间隙漏失量从数值上看并不大,放在其他能量较好单元这个漏失量甚至可以忽略。但是,坨128单元油井液量较低,平均单井液量6.1吨,间隙漏失量所占比例相对较大(表3),其造成的误差达到14.8%。而且随着抽油泵在井时间的逐渐延长,活塞和泵筒的磨损逐渐加剧,间隙漏失量必然还要增大。因此,间隙漏失是导致该区块功图量油误差的重要因素,在坨128单元应用功图量油时,必须考虑间隙漏失。

图5 STT128-150井载荷变化图Fig.5 The changing of load in well STT128-150

表3 不同单元44泵间隙漏失误差对比表Table 3 The contrast of errors by gap leakage in plunger of oil pump with 44 centimeter indifferent blocks

3 标产分析

为了进一步验证以上两个因素对坨128单元油井功图量油的影响,本次选择坨128单元的典型单井进行连续标产,获得油井的准确产能,然后对比标产数据和功图量油数据,进而验证实际生产过程中以上两个因素对功图液量的影响。而且后期对功图液量的修正也需要标产数据。

3.1 标产井选择

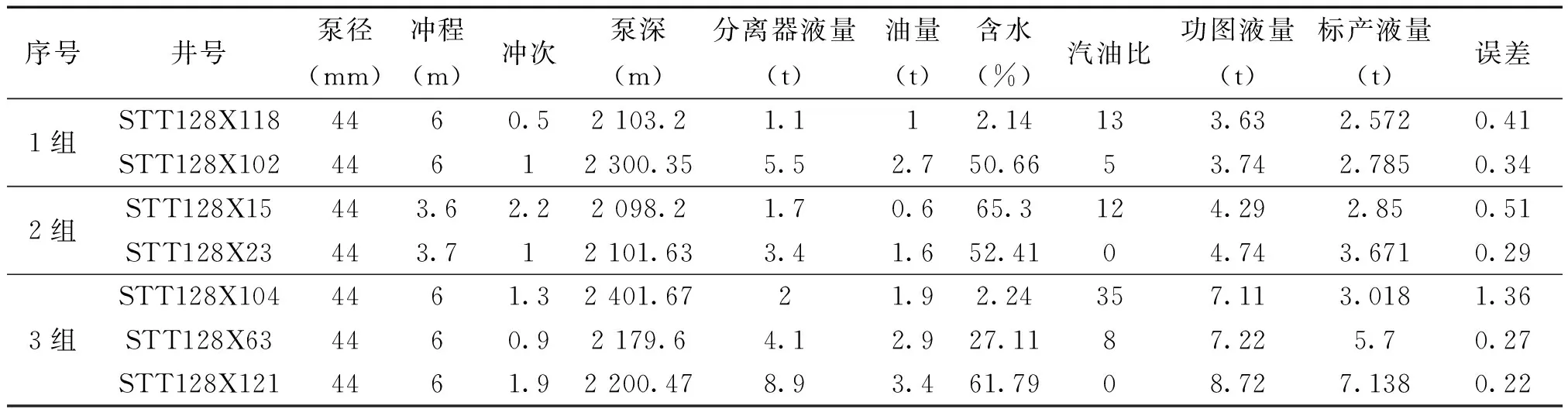

为了使标产井具有代表性,能够反映整个坨128单元油井的生产情况,根据以下原则选择标产井:(1)油井工况正常,不存在了管漏、泵漏及其他工况问题;(2)功图液量平均分布0-15吨之间,既有高液量井,也有低液量井(15吨以上的井供液稳定且误差较小,基本可以忽略);(3)标产井包含不同气油比的油井,从而能够反映气体对功图液量的影响;(4)油井功图传输正常稳定,能够进行后期的对比分析。根据以上原则本次选择了坨128单元26口典型单井进行了标产(表4、表5)。

3.2 标产方法

标产时采用定压连续标产,标产回压设置为0.5 MPa,基本接近油井正常生产时的回压。标产罐5方,现场采取罐满后将液量打到流程,然后再继续标产,计算标产时间时扣除回打时间。累计标产时间24小时,这样标产液量基本能够代表该井的真实产液量。功图液量根据标产时间段内所有功图的液量进行平均计算(功图每小时1个)。

3.3 标产结果

为了统一对比分析不同井功图液量与标产液量的差值,统一设置了误差参数。由于标产液量是油井的准确产量,本次将误差定义为:

误差=(功图液量-标产液量)/标产液量

为了验证脱气的影响,选择不同气油比且液量相近的油井3组(表4),对比分析其误差与气油比的关系。标产结果显示气油比越高,含水越低,功图量油误差越大,但是并没有非常严格的正比函数关系。这个结果与本文上述分析的影响因素一致。

其他16口油井气油比为0,统计对比发现功图液量越小误差越大。分析该误差与间隙漏失有关,液量越低,间隙漏失占的比例必然越大,造成的误差就越大(表5)。

表4 不同汽油比油井标产结果Table 4 The standard production of wells with different gas oil ratio

表5 不同产液量油井标产结果Table 5 The standard production of wells with different liquid-producing

4 功图液量拟合计算

虽然功图液量存在一定误差,但是功图量油仍然是目前最理想的量油方式。为了推广功图量油降低现场量油工作量,需要对功图液量进行校正。标产结果显示以上两个因素对功图液量的影响没有严格的函数关系,这主要是因为影响原油体积系数的原因多,且不同井井况不一致,原油体积系数存在差别,无法统一定量修正。活塞间隙漏失量与泵制造初期的间隙漏失量有关,这个数值也不固定,且后期在生产过程中,随着生产时间的延长活塞和泵筒的磨损加剧,间隙漏失量会上升,不同井所处的井况不同而磨损的大小也不同,也无法定量进行修正间隙漏失量。因此无法采取合适的参数进行准确计算单井的准确功图液量。

虽然无法对单井利用公式进行准确的计算单井液量,但是本文对功图液量与标产液量之间的关系进行了拟合计算。通过对比多种拟合方式发现,线性拟合的拟合率最高(图6)。因此,可以利用线性拟合的方法来校正功图液量,其拟合公式为:

y=1.0091x-1.851

式中y——为实际液量;

x——为功图液量。

图6 不同拟合方法拟合率对比图Fig.6 Corrective ratio of different fitting methods

虽然这种校正对应到具体某口单井,可能还是存在一定的误差,但是总体看误差相对较小,基本能够反映该单元的准确产能。

线性拟合公式存在一个问题,当功图液量小于1.83t时计算值是负值,但是这种井较少坨128单元只有1口,7区也仅1口,全厂仅13口(图7)。而且功图液量2吨以下现场标产及憋压发现基本不出液(表5),所以在应用时基本可以忽略这种情况。

利用此拟合关系将坨128单元功图液量小于15吨的油井的功图液量进行了校正,校正后79口井产液量下降41.8吨,产油量下降约25.2吨。这明显提高了坨128单元油井的计量准确度。

表6 坨128单元油井功图液量校正表Table 6 The correction of liquid production by dynamometer card in the block of T128

图7 管理7区及全厂功图液量分布图Fig.7 The distribution curve of liquid-producing in wells of the seven Management and Plant

5 结论及认识

(1)原油脱气及柱塞间隙漏失是导致坨128单元功图量油液量偏高的主要因素。

(2)标产显示液量越低功图量油误差越大,气油比越大功图量油误差越大,反应并验证了柱塞间隙漏失及原油脱气对功图量油的影响。

(3)标产液量和功图液量的关系最符合线性关系,利用线性关系对功图液量进行了修正,修正后在坨128单元进行了推广应用,明显提高了该断块油井计量精度并且降低了现场量油工作量。