发电机连接片脱落原因及解决措施

(中船重工电机科技股份有限公司,山西太原 030027)

1 发电机连接片脱落原因

大电流发电机的定子绕组一般采用导电环(见图1,导电环由圆环上焊接连接片构成)引出的设计方法,发电机所有的功率均是通过导电环上的连接片输出,因此导电环的圆环和连接片的焊接质量直接决定了整台发电机运行的安全和可靠性,一旦两者脱落(见图2),就会严重影响发电机的正常使用及人员安全。根据多年的工艺实践、试验模拟和实物对比,认为造成圆环和连接片脱落的原因有两个方面:(1)是操作者校形作用力大,使连接片从圆环上脱落(见图3),汇流排在装配过程中可能会由于装配尺寸不合适而进行现场校形,在校形过程中由于作用力会使圆环和连接片的焊接处出现弯曲正应力与剪切应力,此力可能会造成连接片脱落。(2)是圆环和连接片焊接处存在焊接质量问题,影响钎焊质量的因素很多,如焊接表面清洁度、焊接间隙、焊接温度及时间等。

图1导电环示意图

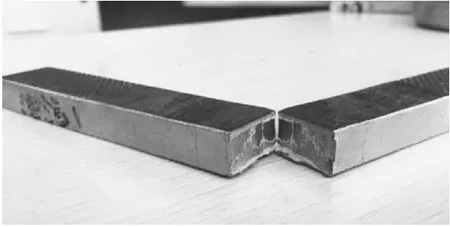

图2连接片脱落实物

图3连接片脱落示意图

2 原因分析及试验验证

2.1 校形作用力过大

(1)理论设计分析

导电环的圆环和连接片采用钎焊焊接而成,其结构如图4所示。

图4爆接示意图

圆环和连接片的的材料为TMR软铜母线,连接片尺寸为:12.5mm×80mm,焊料为HL307,经查资料知:HL307的抗拉强度σb=353MPa, 而钎焊焊缝的抗拉强度σb≈200~250MPa,一般取抗剪强τ≈0.5σb,焊接面积按式(1)计算

S=12.5×80=1000mm2

(1)

如果在焊接面位置处直接作用一拉力或剪切力,则在两零件焊接完好的情况下,连接片从焊缝处断裂的拉力按式(2)计算

F拉=P×S=200MPa×1000mm2=200kN

(2)

剪切力按式(3)计算

F剪=P×S=100MPa×1000mm2=100kN

(3)

如果在引出排顶端作用一力F,要使连接片脱落,则力F最小按弯曲拉伸正应力为式(4)计算,按弯曲剪切应力为式(5)计算

σb=F拉×L/W

(4)

3F剪/2bh=τ

(5)

式中,W=b×h/6,b=80mm,h=12.5mm。

由式(4)计算F拉=1314N,由式(5)计算F剪=67kN,因F拉≤F剪,所以F至少需大于1314N时,连接片才会被拉断。

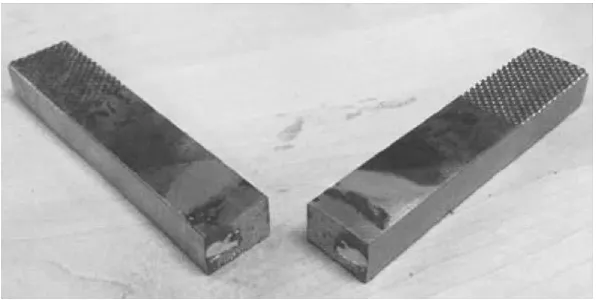

(2)普通人校形力验证

将两根12.5×30的铜母线样件按正常工艺进行焊接后,固定在虎钳上,用力矩扳手进行扳断试验,以确定普通人全力施加力矩时是否可以将连接片从圆环焊接处扳断,试验值见表1。

表1 普通人校形力试验数值

结论:普通人全力施加的力最大为 286N,在力矩扳手力臂为350mm,样件截面积为12.5×30的情况下,均未影响焊缝。而引出排的长度仅为317mm,实际焊接截面积为12.5×80,且普通人的全力远远小于理论计算值,所以在焊缝良好的情况下,操作者在校形过程中的力不会使连接片脱落。

2.2 导电环的圆环和连接片焊接处存在焊接质量问题

圆环和连接片的焊接质量受两者的结构设计、工艺方法、焊接面粗糙度、焊接面清洁度、焊接温度及保持时间、焊接面间隙偏大或偏小、焊料强度不够、焊接人员操作技术不熟练等多种因素影响,以下就几种主要因素进行分析。

因素一:焊接面粗糙度问题

经查相关资料:钎焊焊接面粗糙度一般要求为MRR Ra3.2~12.5之间,但对不同母材、不同焊料的粗糙度要求又稍有不同,为了找到铜与铜之间钎焊更合适的粗糙度要求,制作了5组不同粗糙度的样件,用焊接工装控制其焊接面间隙在0.1mm左右做了一系列的相关试验,试验结果见表2。

表2 不同粗糙度的焊接强度

图5MRRRa1.6

图6MRRRa3.2

图7MRRRa6.3

图8MRRRa12.5

图9MRRRa25

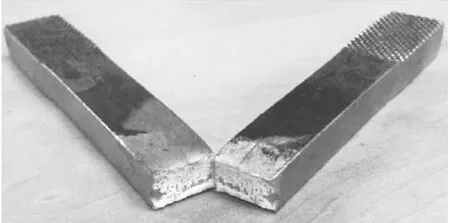

观察图5、图6、图7、图8、图9断裂截面,发现图5 MRR Ra1.6与图9 MRR Ra25的断裂截面上均有部分区域无焊料残留痕迹,说明粗糙度过大或过小不利于钎料在母材的间隙中润湿、毛细流动、填充和铺展,焊接质量可能会存在缺陷。

但根据表2中数据,取表中最小拉伸应力83.9MPa,计算实际 12.5×80的截面所能承受的拉力为83900N,剪切力为41950N,弯曲拉伸力为551N,均大于普通人全力施加的力,不会被拉断。

结论:焊接面粗糙度为MRR Ra3.2~6.3 时,焊接强度最大,过大或过小均会使焊接强度降低,焊接面粗糙度问题不是连接片脱落的故障原因。

因素二:焊接面清洁度问题

制作了2组不同污染物的样件,做了一系列的相关试验,试验结果见表3。

表3 有油污的焊接强度

图10断裂截面

图11断裂截面

观察图10、图11断裂截面,发现其断裂截面上均只在焊接表面的边沿部分有焊料残留痕迹,其余区域均无焊料残留,说明焊接面表面不清洁会影响焊接质量。根据表3中数据知,在最小拉伸应力78.5MPa时,12.5×80的截面所能承受的拉力为78500N,剪切力为39250N,弯曲拉伸力为516N,均大于普通人全力施加的力,不会被拉断。

结论:焊接面清洁度问题不是连接片脱落的故障原因。

因素三:焊接面间隙偏大或偏小

根据钎焊标准要求及业内专家咨询情况,两焊接面粗糙度在MRR Ra6.3左右、间隙在0.03mm~0.13mm之间,钎焊的润湿性会最好,焊接强度最高。为了验证此间隙的焊接性能, 制作了不同间隙的几组试样进行试验。制作样件时,粗糙度控制在MRR Ra6.3左右,用焊接工装保证不同组样件焊接面间隙分别0.02mm、0.1mm、0.5mm,焊接完成冷却后进行拉伸试验,试验数据见表4。

表 4 同间隙的焊接强度

图12断裂截面

图13断裂截面

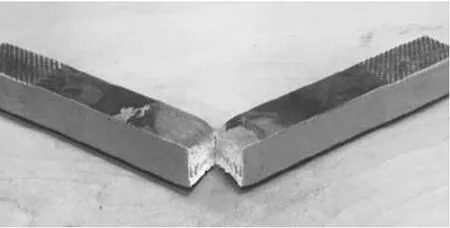

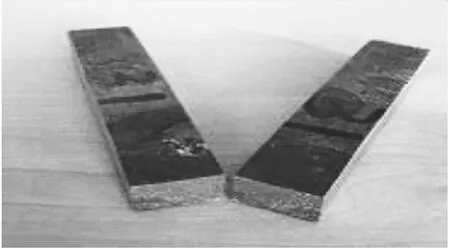

观察图12、图13断裂截面,发现其断裂截面上均只在焊接表面的边沿部分有焊料残留痕迹,其余区域均无焊料残留,说明焊接面表面不清洁会影响焊接质量。

根据表4中数据知,在最小拉伸应力78.5MPa时,12.5×80的截面所能承受的拉力为78500N,剪切力为39250N,弯曲拉伸力为516N,均大于普通人全力施加的力,虽然与故障连接片实际断面比较相似,但不会被拉断。

结论:焊接面清洁度问题不是连接片脱落的故障原因。

因素四:焊料强度不够

随机抽取3根HL307 焊料进行拉伸试验,其数据见表5。

表5 HL307 焊料试验数据

结论:焊料强度不够不是连接片脱落的故障原因。

因素五:两焊接面发生位移,造成虚焊。

圆环与连接片焊接夹紧工装(如图14)仅对两者在径向进行了固定, 而在切向及上下没有限位,且圆环和连接片在开始阶段钎焊时,由于焊料未固化,操作者在长时间焊接过程中,极易碰触两零件导致其发生错位、移动,造成虚焊,且导电环焊接结构为圆环与连接片弧面接触焊接(见图1),圆环为铜母线直接卷圆制成,在焊接时,可能存在圆环外圆与连接片焊接弧面之间的焊接间隙不一致,致使焊接间隙部分区域偏小、部分区域偏大,无法确保焊接面内部的质量,致使连接片脱落。

图14连接片脱落

结论:两焊接面发生位移,造成虚焊是连接片脱落的故障原因之一。

其它因素:供应商、检测方法、检测工具、焊接人员熟练程度等原因逐一分析、排除,均不是连接片脱落的故障原因。

3 解决措施及优化设计

3.1 原因分析

圆环与连接片为钎焊焊接,钎焊时钎料融化为液态而母材保持固态,液态钎料在母材的间隙中或表面上润湿、毛细流动、填充、铺展、与母材相互作用(溶解、扩散或产生金属间化合物),冷却凝固形成牢固接头,从而将母材连接在一起。钎焊前,必须将两焊接零件固定,以保证焊接零件在焊接及焊料固化过程中相互位置不变。

3.2 防脱落优化设计

3.2.1 重新设计焊接定位工装

采取多方向固定焊接工件的方法,避免圆环和连接片在焊接过程中发生位移(见图15)。

图15焊接工装

3.2.2 优化焊接件结构

为了提高制造和检测工艺性,更好的保证焊接间隙,圆环卷制完成后,在其连接片焊接处进行机加,使连接片与圆环焊接面为平面接触(见图16)。

图16平面接触

并增加焊接面粗糙度要求为MRR Ra3.2~MRR Ra6.3、平面度要求为0.03,这样可以更好的保证两者之间的焊接间隙,平面接触也方便对零件进行检测。同时,增加两焊接件的表面清洁度要求(用109#平布蘸无水乙醇擦拭零件表面去除脏污),明确焊接面之间间隙为0.05mm~0.10mm。

4 结语

通过对连接片脱落故障的分析、验证和优化方案的制定,提高了导电环焊接的可靠性,为整套发电机组的安全运行提供了保障。