苯基双(2,4,6-三甲基苯甲酰基)氧化膦结晶工艺研究

鲍 颖 ,刘小涵,赵 佩,张 峰

(1. 天津大学化工学院,天津 300072;2. 天津市现代药物传递及功能高效化重点实验室,天津 300072)

光固化反应因具有条件温和、反应速度快、不污染环境等优点,在油墨、涂料、微电子等方面有着广泛应用.光引发剂是决定光引发效率高低的一个重要组成[1-2].苯基双(2,4,6-三甲基苯甲酰基)氧化膦(phenyl bis(2,4,6-trimethylbenzoyl)phosphine oxide,XBPO,CAS号162881-26-7),是一种紫外光引发剂,结构式如图1所示.XBPO因其光引发效率高、光敏性波段宽、常温常压下稳定性好、溶解度大等优点而应用广泛[3-4].

图1 XBPO的结构式Fig.1 Structure of XBPO

1 实验材料与方法

目前对于 XBPO的制备,一般使用苯基膦酸二乙酯与过量的红铝溶液在 60~70℃下进行反应,得到 XBPO-甲苯溶液,经过蒸发结晶获得 XBPO晶体产品[5-6].目前国内的 XBPO产品存在粒度小、粒度分布宽、流动性差和聚结等问题.结晶工艺优化不仅可以提升产品性能,而且能够提高生产过程效率,降低成本.然而目前却缺少对XBPO结晶工艺的研究,因此探索开发晶体粒度大、分布集中、流动性好的XBPO结晶工艺有重要意义.

本文首先研究温度、真空度、搅拌速率、晶种加入量以及养晶时间等蒸发结晶条件对粒度、粒度分布和收率的影响,优化了蒸发结晶工艺条件;在此基础上考察了 4种不同降温过程对晶习以及流动性的影响,开发了蒸发-冷却结晶工艺,新工艺 XBPO 晶体产品粒度增大、粒度分布集中、流动性提升.

1.1 材料和仪器

1.1.1 材料

苯基双(2,4,6-三甲基苯甲酰基)氧化膦(XBPO,分子式 C26H27O3P)由国内某厂家提供,纯度>99%;甲苯、环己烷购自天津化学试剂六厂,均为分析纯;去离子水,购于天津市清源泉纯净水公司.

1.1.2 仪器

HNY-200B台式恒温摇床(天津市欧诺仪器仪表有限公司);CA-100C型电动搅拌器(天津星科仪器有限公司);XOYS-2006N型匀速程控温槽(先欧科技有限公司,精度为0.01℃);DZF6020真空干燥箱(天津市泰斯特仪器有限公司);MZ 2C NT型真空泵(Vacuubrand,Germany);AB204-N 电子分析天平(Mettler Toledo,Switzerland);BT-1000 型粉体综合特性测试仪(丹东市百特仪器有限公司);Mastersizer 3000型激光粒度分析仪(Malvern,England);BK 系列生物显微镜(重庆奥特光学仪器有限公司);Stemi 508体视显微镜(Zeisss,Germany).

1.2 溶解度的测定

采用静态法测定 XBPO在甲苯中的溶解度,具体实验步骤为:①打开空气摇床调至测定温度,在锥形瓶中加入适量 XBPO与甲苯,磨口塞密封放入摇床中固定;②开启空气摇床设定 300r/min,定期查看XBPO溶解情况,溶液溶清则补加 XBPO,保证不能完全溶解后恒温继续摇动 24h使固液充分平衡;③停止摇动后静置 2h,用同温度的注射器吸取上层清液,迅速用 0.45µm的同温度针膜过滤到预先用电子分析天平称重的培养皿中,并记录滤液与培养皿总重,每个实验点重复取样 5次;④将装有滤液的培养皿放入干燥箱中,在 40℃真空环境中干燥,直至质量不再变化,记录质量;⑤改变温度,测下一个数据点.

由实验得到某一温度下 XBPO在甲苯中的摩尔分率溶解度[7]

式中:m1和 m2分别为溶质和溶剂的质量;M1和 M2

分别为溶质和溶剂的摩尔质量.

1.3 工艺研究实验

在图2所示的实验装置中进行实验.

图2 结晶实验装置Fig.2 Experimental setup for crystallization

1.3.1 蒸发结晶实验

步骤1在 500mL的夹套结晶器中加入 XBPO的甲苯母液(质量比 w(XBPO)∶w(甲苯)=1∶2),打开电动搅拌器和两个控温水浴槽设备,分别控制锚式搅拌桨转速、结晶器水浴温度和冷凝水温度,待达到目标蒸发温度后打开真空泵,调节真空度,开始蒸发结晶.

步骤2当溶液达到过饱和且尚未出晶时关闭真空泵,添加晶种并保持其他操作条件不变,维持此状态一段时间养晶,之后再恢复之前的真空度.

步骤3观察恒压漏斗中冷凝的溶剂量,当达到加入甲苯质量的 98%时关闭真空泵、冷凝水、搅拌,停止蒸发结晶.

步骤4迅速将结晶器中的晶浆保温过滤,并用环己烷洗涤滤饼,在 40℃的真空干燥箱内充分干燥产品. 称量产品质量计算收率,对产品进行表征.

1.3.2 蒸发-冷却结晶实验

(1) 在蒸发结晶结束后,加入 XBPO的甲苯母液,其浓度与第 1.3.1节步骤 1中母液浓度相同,质量是它的 25%.以一定降温速率降温至 10℃,停止冷却结晶.

(2) 过滤、洗涤、干燥,与第 1.3.1节步骤 4一致,计算收率,对产品进行表征.

1.4 样品指标

1) 结晶收率

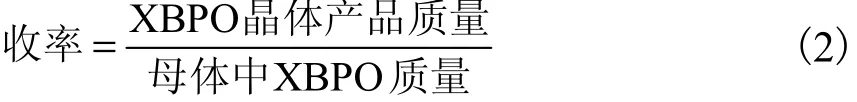

依据结晶前后XBPO的质量计算

2) 中值粒度与变异系数

以晶体粒度分布中体积百分比累计达 50%对应的粒度即中值粒度(median size,MS)与变异系数(coefficient of variation,CV)共同表征晶体粒度分布(crystal size distribution,CSD),其中,CV 计算式[8]为

式中 ηn%表示粒度累计体积为 n%对应的粒度值,晶体粒度分布 CV值越小,其粒度分布范围越窄,即其晶体产品的粒度越均一.

2 结果和讨论

2.1 溶解度

XBPO在甲苯中的溶解度如图 3所示,可以看出,XBPO在甲苯中的溶解度较大,且随着温度的升高而快速增大,可以采用蒸发结晶和冷却结晶方式结晶XBPO.

图3 XBPO在甲苯中的溶解度Fig.3 Solubility of XBPO in toluene

2.2 蒸发结晶工艺条件研究

晶体粒度分布是成核和生长共同作用的结果,为了使晶体生长有适宜的过饱和度和时间,探究蒸发温度和真空度的影响尤为重要[9].同时在蒸发结晶过程中,搅拌带来晶体与晶体、搅拌桨、结晶器壁间的碰撞,是二次成核的主要原因.要控制二次成核,搅拌速率成为重要的研究因素.因此本文主要考察蒸发结晶操作因素(结晶温度、真空度、搅拌速率、晶种的加入量及养晶时间)对 XBPO晶体产品粒度分布的影响,综合考虑收率得到优化的结晶工艺.

2.2.1 结晶温度的影响

恒定体系真空度为 0.04MPa,搅拌速率为150r/min,加入 1.8%的晶种并养晶 120min,考察 5个结晶温度下蒸发结晶的产品粒度分布和收率情况.从图 4、表 1的结果中可以看出,60℃下晶体产品的粒度分布最集中、中值粒度较大.在 50~70℃范围内,随温度升高 MS从 253µm 显著增大到 389µm,这是因为温度升高,溶剂蒸发速率增大,使得溶液浓度更高,晶体生长速率更大[10].但温度从 70℃升高至 80℃,MS明显下降,可能是因为温度过高,溶剂蒸发速率过快导致成核速率显著增大.从表 1可以发现随温度升高,收率先升后降,在 60℃达到最大,从结晶热力学的角度分析,温度升高,XBPO的溶解度增大,理论结晶率降低,从结晶动力学的角度分析,晶体生长需要一定的时间,结晶温度升高缩短了蒸发结晶的时间,以致在结晶操作结束时,溶液残余过饱和度较高、产品收率降低.60℃时的结晶收率高且晶体粒度均一,65℃和 70℃下晶体粒度虽大、但分布较为分散且收率稍低,综合考虑收率和粒度分布的指标,蒸发结晶温度选择60℃.

图4 不同结晶温度下产品粒度分布Fig.4 CSDs at different temperatures

表1 不同温度下产品的收率及MS、CV值Tab.1 MS,CV,and yield of products at different temperatures

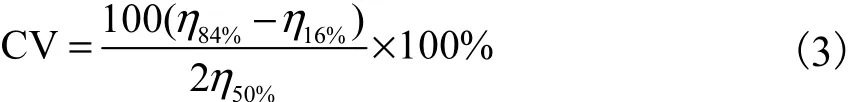

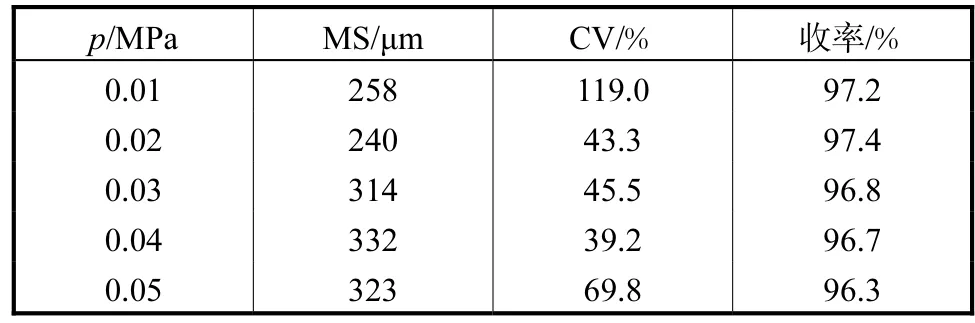

2.2.2 真空度的影响

真空度是调节蒸发速率的另一个操作变量,其大小直接影响溶液过饱和度的产生速率,从而决定晶体的成核与成长.体系真空度越大,蒸发速率越快.恒定结晶温度 60℃,搅拌速率为 150r/min,加入 1.8%的晶种并养晶 120min,考察了 5个真空度下产品粒度分布与收率情况.通过图 5与表 2对比各真空度水平下的MS和CV值可以发现,0.04MPa下晶体产品的MS最大、分布最集中.在0.02~0.04MPa的范围内随真空度降低,MS值呈减小的趋势,CV值呈增大的趋势.究其原因可能是,真空度低、溶剂蒸发速率慢,蒸发时间延长,增加了晶体在釜内的停留时间,也增加了二次成核数量,所以中值粒度降低的同时粒度分布变宽.在 0.01MPa时,小晶体更多,而且一部分小晶附着在大晶体上发生了严重的团聚,如图6所示,这便造成了图 5粒度分布中双峰的大粒度峰,另一部分没有聚结的小晶体则对应着另一个粒度较小的峰.从表 2还可以看出,真空度从 0.04MPa继续增大到 0.05MPa,MS减小而 CV增大.这可能是由于真空度过大,过饱和度增大过快,导致爆发成核,并且细小晶体发生团聚,产生了粒度分布曲线中“大粒度”晶体体积分率增大的假象.表 2显示收率随着真空度的增大而降低,分析这是结晶时间缩短产生的不良影响.综合粒度分布和收率的结果,选择0.04MPa作为蒸发结晶的真空度.

图5 不同真空度下产品粒度分布Fig.5 CSDs at different vacuum degrees

表2 不同真空度下产品的收率及MS、CV值Tab.2 MS,CV,and yield of products at different vacuum degrees

图6 团聚的XBPO晶体Fig.6 Agglomerated XBPO crystals

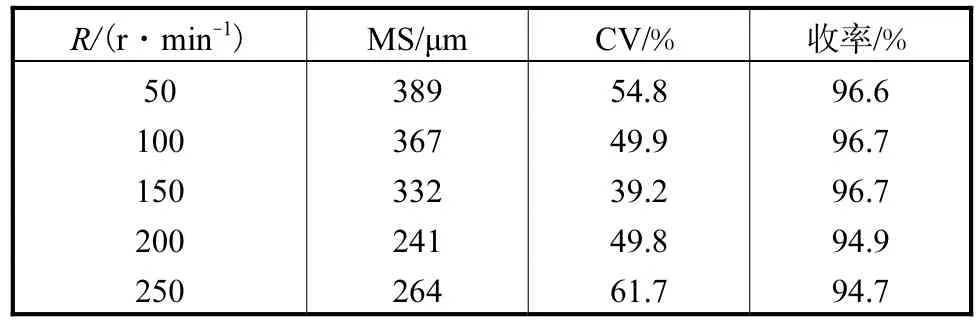

2.2.3 搅拌速率的影响

搅拌能够强化传质传热,保证混合良好,维持体系过饱和度的均一,但同时也会带来碰撞加剧二次成核[11].在结晶温度 60℃、真空度 0.04MPa时,加入1.80%的晶种并养晶 120min,实验考察了搅拌速率对产品粒度分布和收率的影响,结果列于图 7和表3中.

图7 不同搅拌速率下产品粒度分布Fig.7 CSDs at different stirring rates

表3 不同搅拌速率下产品的收率及MS、CV值Tab.3 MS,CV,and yield of products at different stirring rates

产品的粒度分布和MS变化趋势表明,搅拌速率在50~250r/min范围内,随着转速增大,晶体产品的中值粒度呈减小的趋势,这是二次成核随转速增大而增加的结果.同时随转速增大,在 150r/min转速下CV存在一个最小值,此时粒度最均一.搅拌速率过低、结晶釜中固液混合不均匀,以及搅拌速率过高、大量二次成核产生细晶团聚,都是造成粒度分布变宽的原因.在 50~150r/min范围内,结晶收率在96.5%~96.7%之间基本不变;搅拌速率继续增大,收率明显降低.综合粒度分布和收率指标,选择150r/min作为结晶过程的搅拌速率.

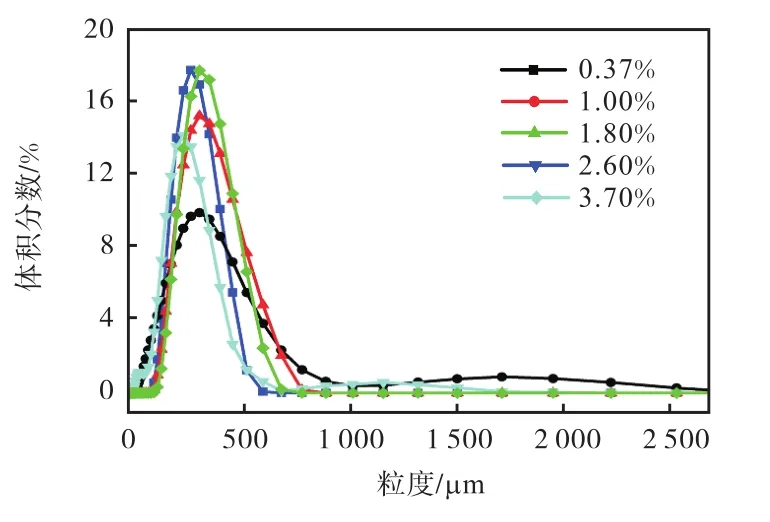

2.2.4 晶种加入量的影响

适量加入晶种能抑制爆发成核,有利于晶体的生长[12].在结晶温度60℃、真空度0.04MPa、搅拌速率为150r/min时,改变晶种加入量w(晶种加入量与溶液中溶质质量之比),考察对产品粒度分布和收率的影响,结果如图8和表4所示.

实验结果表明,晶种加入量从 0.37%增至1.80%,MS从 289µm 增大到 332µm,体现了晶种加入对成核的抑制,促进了晶体生长;同时 CV值降低,粒度分布更加集中,说明晶种起到了均一晶体粒度的作用.但晶种加入量再增大,晶体粒度却明显减小,CV增大,这是由于晶种加入量过多,釜内晶核粒数密度过大,相对而言“僧多粥少”,反而降低了晶体粒度,不利于粒度的一致性,同时从图 8还可以看出,收率也稍有降低.综合粒度分布和收率的指标,晶种加入量控制在1.00%~1.80%范围内.

图8 不同晶种加入量时产品粒度分布Fig.8 CSDs with different numbers of seed crystals

表4 不同晶种加入量下产品的收率及MS、CV值Tab.4 MS,CV,and yield of products with different numbers of seed crystals

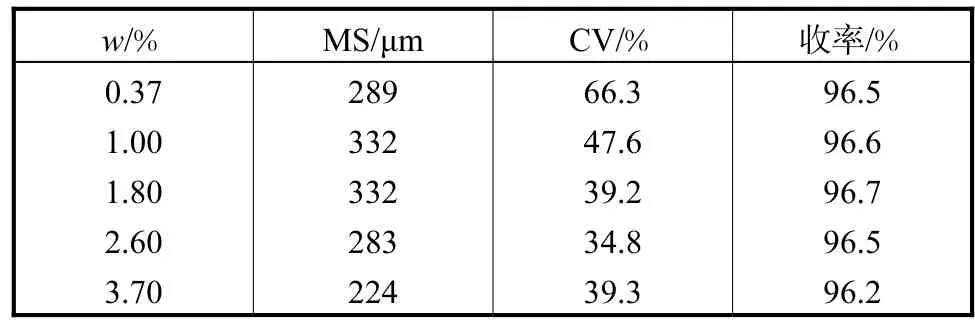

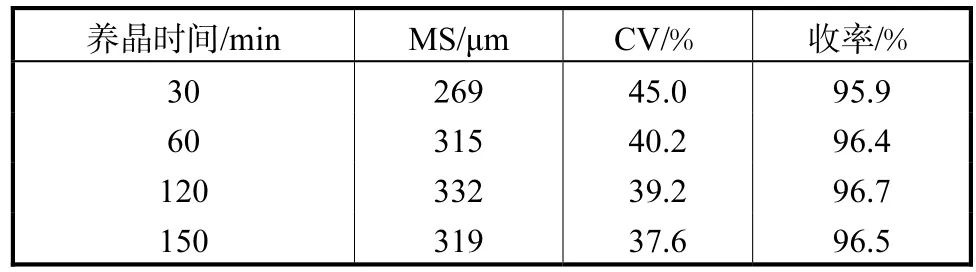

2.2.5 养晶时间的影响

适度的养晶能溶解体系中微小的晶体,促进大粒度晶体的生长,从而增大产品粒度,提高粒度的一致性.而过饱和度越高,其中微小粒子受养晶的影响越大,因此研究蒸发结晶过程中的养晶很有必要[13].在结晶温度 60℃、真空度 0.04MPa、搅拌速率为150r/min时,加入 1.80%的晶种后,压力恢复至常压,考察养晶时间分别为 30min、60min、120min和150min时晶体粒度分布和收率的变化,结果如图 9和表5所示.

从如图9及表5可以明显看出,晶体粒度分布随着养晶时间的延长而变窄,然而养晶时间不宜过长,因为晶体在釜内的停留时间过长,二次成核和碰撞破碎增多,将减小粒度,表 5所示 150min下的实验结果也说明了这一点.养晶时间从 30min延长到120min,收率有所提高.综合粒度分布和收率的指标,选择120min作为养晶时长.

图9 养晶时间对产品粒度分布的影响Fig.9 CSDs with different breeding times

表5 不同养晶时间下产品的收率及MS、CV值Tab.5 MS,CV,and yield of products with different breeding times

2.3 蒸发-冷却结晶工艺条件研究

晶习不仅会影响产品流动性和机械强度,还影响过滤、洗涤等后处理操作的效率[14],因而是影响产品质量的一个重要晶体属性.在优化的蒸发结晶条件下虽然获得了粒度和粒度分布较好的晶体,但晶体产品仍存在聚结、流动性差的问题.

冷却结晶通过降温获得过饱和度,为晶体生长提供动力,结晶温度和过饱和度的改变会对晶习产生影响[15-16],在蒸发结晶过程结束后,增加冷却结晶过程,以期改善 XBPO的晶习、提高产品流动性.本文实验考察了4种降温过程的影响,条件如表6所示.

表6 不同降温过程及降温速率Tab.6 Different cooling processes and cooling rates

2.3.1 晶习与流动性

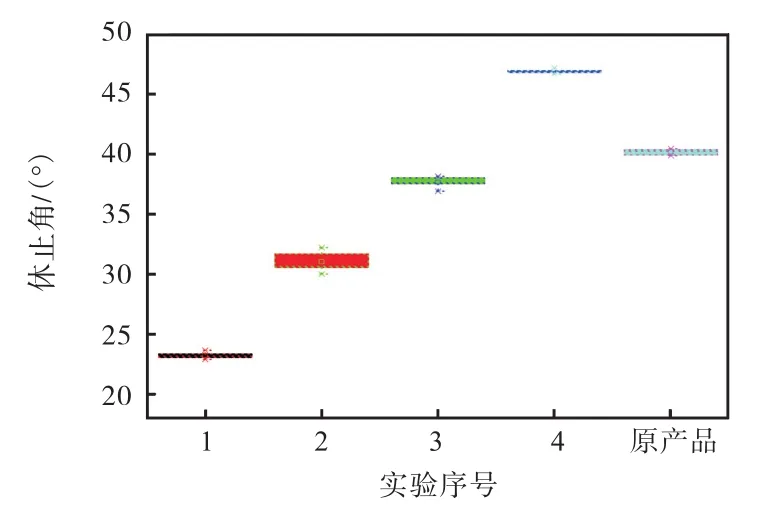

休止角是颗粒堆积层的自由表面在静止状态下可以形成的最大角度,反映了颗粒的流动性,休止角愈小,颗粒的流动性愈好.4种冷却过程所得晶体与原工艺产品的休止角测量结果如图 10所示,可以发现,除实验 4(先快后慢的降温过程)外,蒸发-冷却结晶产品的休止角都比优化前工艺产品的休止角小,说明产品流动性提升.4种冷却过程所得晶体的晶习如图 11所示.可以看出休止角最小的实验 1(5℃/h恒速降温)所得的晶体厚而圆润,粒度大小均一;实验 4所得的休止角最大,晶习扁平而且粒度小,导致容易粘连聚结.

图10 蒸发-冷却结晶产品与原工艺产品休止角Fig.10 Angle of repose of crystals obtained by evaporation-cooling crystallization and original process

图11 不同降温过程所得晶习Fig.11 Crystal habits wtih different cooling processes

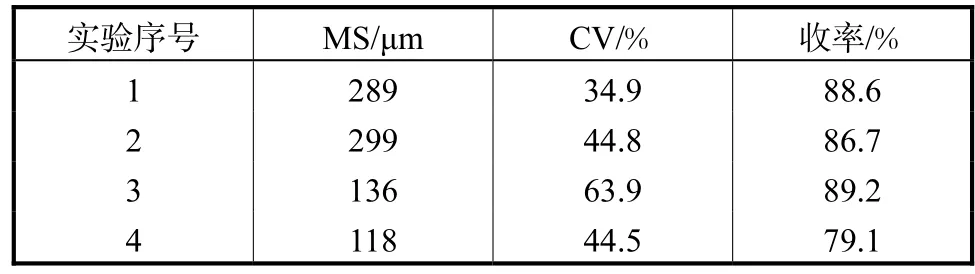

2.3.2 粒度分布和收率

4种降温过程得到的晶体产品粒度分布与收率如图 12和表 7所示.5℃/h恒速降温条件下的变异系数最小,中值粒度相对较大,收率相对高.综合考虑,选择5℃/h作为冷却结晶过程的降温速率.

图12 不同降温过程所得产品粒度分布Fig.12 CSDs with different cooling processes

表7 不同降温过程下产品的收率及MS、CV值Tab.7 MS,CV,and yield of products with different cooling processes

2.4 结晶工艺优化结果

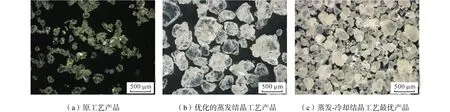

优化的蒸发结晶工艺所得晶体产品中值粒度比原工艺产品有了大幅提升,MS值由 134µm 升至330µm,增加约 1.5倍.蒸发-冷却结晶工艺得到的产品MS也增大到299µm,达到原工艺产品的约2倍,且粒度分布 CV值更小,仅为原工艺产品的 2/3.原工艺产品、优化的蒸发结晶工艺产品、优化的蒸发-冷却结晶工艺产品晶体照片如图 13所示,可以看出原工艺产品粒度小、聚结严重;优化后的蒸发结晶工艺所得晶体粒度增大,但形状不规则,大小晶体粘连聚结;蒸发-冷却结晶的产品为椭球形,表面光滑,没有聚结,流动性好.

图13 不同工艺XBPO产品形貌Fig.13 XBPO crystal habits with different crystallization processes

3 结 语

本文测定了 XBPO在甲苯中的溶解度,结果表明,XBPO在甲苯中有很好的溶解性,且随着温度升高迅速增大.研究了蒸发结晶条件对 XBPO晶体产品粒度、粒度分布和收率的影响.结果表明,在60℃、0.04MPa、150r/min、晶种加入量为溶质质量的1.00%~1.80%、养晶120min条件下得到的XBPO晶体产品与原产品相比粒度显著增大,结晶收率较高.另外开发了蒸发-冷却结晶新工艺,研究了降温速率对XBPO粒度分布、晶习和流动性的影响.结果表明:5℃/h的温降速率条件下,晶体粒度分布更集中,晶习由不规则块状聚集体变为分散性好的椭球状,流动性明显改善.