基于维纶触摸屏与西门子S7-300配合控制的废水提升系统设计

何 欣, 张立达, 辛玉龙

(山西潞安太阳能科技有限责任公司,山西 长治 046000)

引 言

潞安太阳能科技有限责任公司致力于太阳能发电的研究,是一家及单晶、多晶、切片、电池、组件、光伏发电为一体的太阳能科技产业公司,涉及的生产工艺包括:单晶拉棒、多晶铸锭、硅片和电池片制造工艺、组件装配工艺等。其主要生产过程包括选料、酸洗、水洗、装炉、晶体生长、切片、硅片清洗、硅片表面制绒、磷扩散及表面选择性腐蚀、氮化硅化学沉积、硅片表面印刷及烧结、串焊、层叠、层压、接线、测试等。在生产的过程中,会使用到氢氟酸、氢氧化钠、异丙醇等化学品,从而产生大量的酸类、碱类、有机类废水,主要有五类:一般含氟、浓氟、浓碱、IPA、酸碱废水。目前我国环保问题日益严峻,生产过程中产生的废水必须经过严格处理,在达标后方可排放。我公司现有的废水处理系统是生产车间排出的废水先集中到废水收集箱,再提升到水处理车间进行进一步处理。但现有的废水收集系统的为人工监控,现场工作条件差,挥发的酸性气体对人员健康造成很大威胁,岗位人员根据液位的高低启停水泵,不方便操作,同时也存在严重的安全隐患,稍有疏忽大意,就会发生废水泄露,对操作人员、设备和环境的安全造成很大的威胁。因此,现有的工作模式不能满足生产的需求,急需对现场控制系统进行改造。

1 问题分析

废水提升系统由岗位人员监管操作,由于监管不及时导致各类废水箱达到高液位时废水提升泵不能及时开启将废水输送到水处理车间而造成外溢,外溢的液体为强酸碱时腐蚀地面及电机等,导致电机故障,低液位时不能及时停止水泵而导致水泵烧毁,一旦某一台水泵故障,也不能第一时间发现进行切换。废水不能及时处理,会造成生产车间停产,而且废水的泄漏也严重威胁到操作人员的安全。

2 实施方案

2.1 现场设计

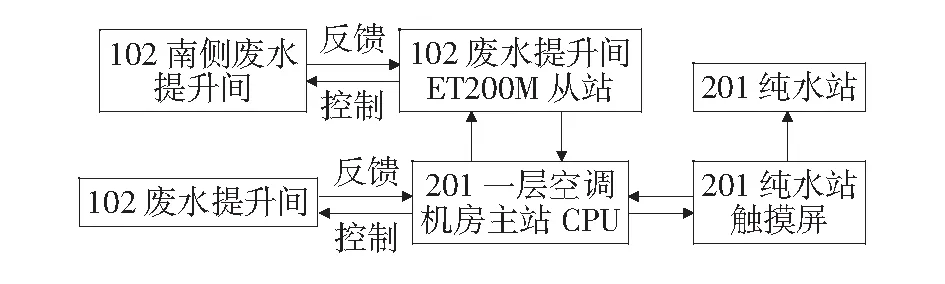

由电气车间从原有配电柜引出220 V电源至现场PLC控制柜,动力分厂负责控制线路的连接。201废水提升间原有配电柜位于201地面一层,由地面一层接线至一层空调机房PLC主控制柜,102废水提升间PLC控制采用ET200M从站控制,利用DP总线电缆沿室外管架加包塑金属穿线管,接至201新增的PLC控制柜,最后利用RS485将控制信息放大后沿原有配线桥架接至通信至新安装在201纯水站值班点的维纶触摸屏,同时安装声光报警器,供纯水站人员监控操作,如图1所示。

图1 系统流程

2.2 PLC控制柜设计及安装

1) 在检修车间,给控制柜内安装PLC模块、空气开关、直流电源、导轨、配线槽等,配电柜就位。

2) 控制柜柜内安装完成后,将控制柜安装至现场并进行配线接线,PLC接线图和现场接线图如图2所示。

图2 现场配电柜接线图

2.3 液位计安装及布线

1) 102、201废水提升间的废水收集箱及收集池安装液位计,根据收集箱的高度,选择4 mA~10 mA,PP材质耐腐蚀浮球液位计并进行安装,安装点为原有收集箱自带的法兰,无需再次打孔安装。

2) 现场布线,每个新安装的液位计需要重新布置液位采集线,线路按现场原有的布线桥架走线,102从站到201主站的连接线沿室外管架走线至201一层空调机房新增主站控制柜,201主站的控制信息再通过RS485通信线连接至201纯水站值班点,与触摸屏对接实时监控,同时还需要从201主站点布线到201纯水站值班点接声光报警装置。

3 实施过程

3.1 编写控制程序

分析控制过程中的的模拟量输入和数字量输入输出点,如手自动、故障、启停、液位等,制定符号表,确定各个输入点及输出点的地址,结合接线图,根据现场一用一备的运行方式,编制LAD逻辑控制程序,下载程序并空载调试。

3.1.1 制定符号表(见图3)

3.1.2 根据现场需求编写控制程序

根据现场需求编制梯形图控制程序,首先将采集到的模拟量数据通过调用FC105块转换为实数值,在下一步的程序中应用。

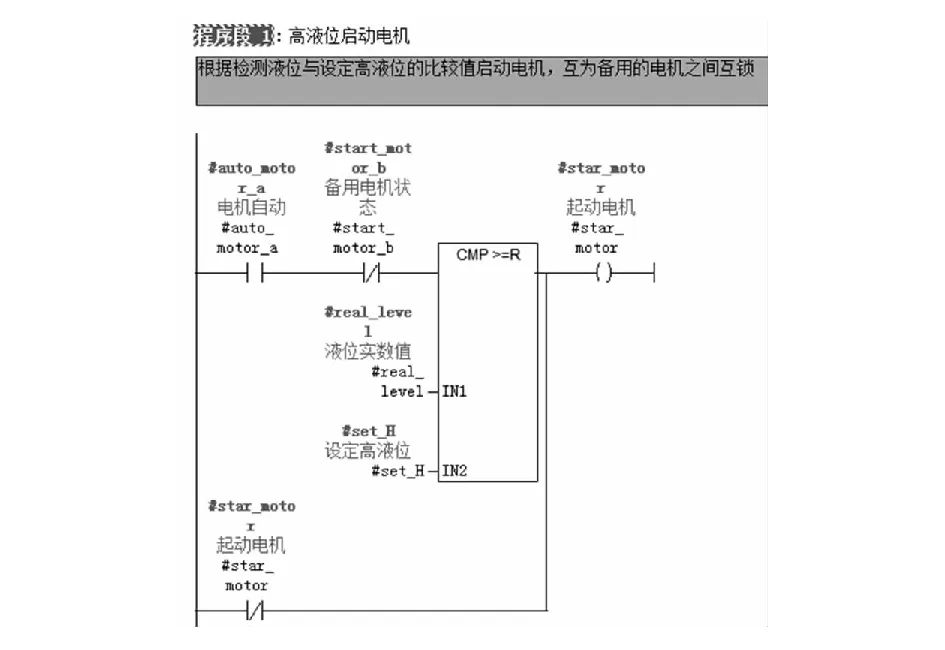

通过采集到的液位值控制电机的启停,当液位值大于设定值时电机自动启动,当液位值小于设定值时电机自动停止,如图4。电机保证为一备一用,两台电机不能同时启动,控制程序如图5。

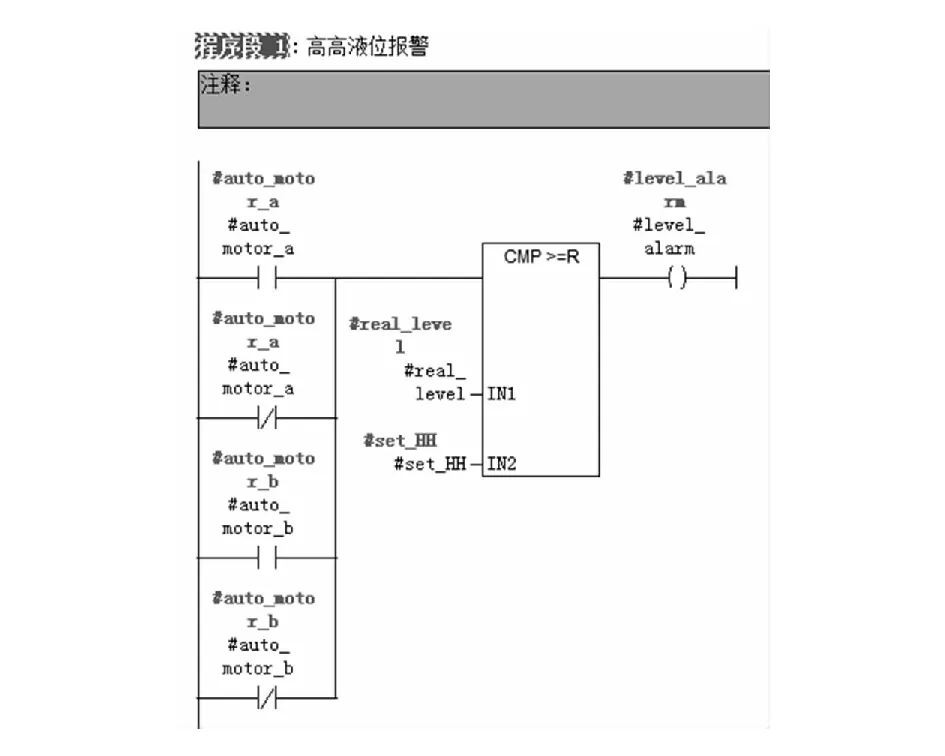

设定报警值,当液位高于或低于设定的报警液位时,输出报警信号,如第61页图6所示。

图3 符号表

图4 液位值转换程序

图5 启停控制程序

3.2 硬件组态

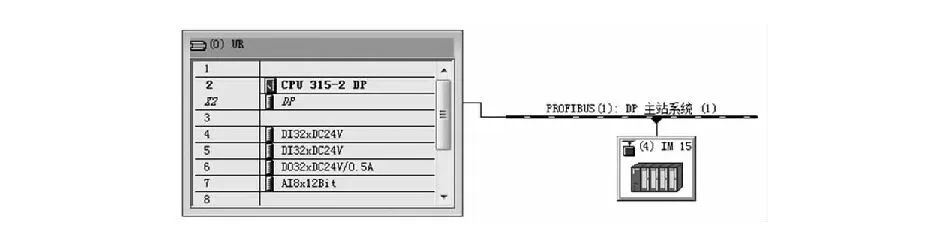

根据现场采用的主从站模式,完成硬件组态。如第61页图7所示。

3.3 维纶触摸屏界面编制及地址分配

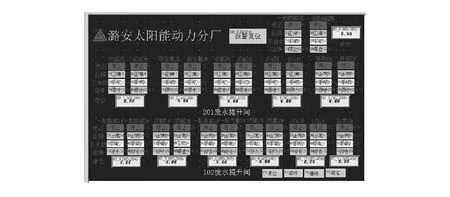

分析需要监控的参数,合理布局画面,各个参数点与西门子控制系统的地址相对应进行编制,如第61页图8所示。

根据生产现场情况,在触摸屏上设定启停的高低液位和报警的高高液位和低低液位,液位值可以根据情况实时调整,操作灵活,方便实际生产中使用,如图9所示。

实时检测各个水箱的液位,以便在发生故障等情况时查询液位状态,如图10所示。

图6 高低液位报警程序

图7 主从站硬件组态

图8 触摸屏参数点布局及地址设定

图9 触摸屏高低限液位设置

图10 液位值监控曲线

3.4 完成现场接线并下载调试

与现场运行系统对接,带负载调试,与生产指挥中心联系,在生产车间停产较长的时间段内,与102废水提升间1AP3配电柜对接,连接中间继电器线路,与201一层DDC1-2配电柜内中间继电器直接对接接线,接线完成后上电在线带负载调试。

根据数据通信设置下载地址,将触摸屏连接到个人电脑,将之前编制好的监控界面信息下载至触摸屏。

电机控制开关与西门子控制模块接线完成后,根据现场运行实际情况,调试每一台电机的手自动、启停、运行状态、故障状态、报警等状态对应的程序逻辑是否正确,接线错位的情况及时进行调整。

4 问题解决

4.1 下载线接线错误问题解决

在将西门子控制系统与触摸屏连接下载过程中,触摸屏始终连接不到西门子S7-300控制系统,在不断的检测和试验后,发现购买到的数据通讯线接线顺序错误,导致无法通讯,所以进行了下载线的改造。

4.2 感应电问题解决

在接完电器开关控制柜与模块控制柜的所有先后,测量发现弱电部分存在80 V的电压,但模块控制柜的所有开关均为断开状态,在排查过程中发现一旦电器开关柜闭合后,就会存在到达80 V的感应电,在排查了开关柜的所有线路后,发现开关柜所有接线未做接地处理,导致感应电的存在,问题发现后将控制线屏蔽层的铜丝及开关柜的的接地线进行合理的接地,问题便得以解决。

5 方案跟踪及展望

5.1 整理制定操作标准

首先,运行过程中一般酸碱、一般含氟、浓碱、浓氟、IPA水箱的启停高低液位设定值根据现场实际情况制定标准;其次,现场配电柜的运行方式为一备一用,即一手动一自动的方式运行;此外,根据制定的操作标准对岗位人员进行培训学习,确保每一位岗位员工对新增设备会检查操作;最后,跟踪新增自控系统的运行稳定性和准确性,总结活动经验,逐步完善各项措施,进一步优化现场操作和运行方式。

5.2 应用前景

结合动力分厂现有的设备和运行方式以及现场存在的问题,下一步将触摸屏与PLC配合的控制模式应用到其他低效、故障率高的控制系统中,比如将102电池厂房所有的控制系统从110厂房单独独立出来进行控制监控等。