装配式混凝土结构在公共建筑领域的创新应用

(上海建工五建集团有限公司,上海 200120)

0 引言

近年来,国家十分重视建筑工业化的发展,并出台了一系列扶持政策,2014年上海发布《上海市绿色建筑发展三年行动计划(2014—2016)》,要求各区县政府在本区域供地面积总量中落实装配式建筑的建筑面积比例,并逐步完善土地供应项目落地机制、建筑工业化技术和标准、装配式建筑监管体系及大力推进建筑工业化。随着政策的推进,预制装配式建筑也从起步试验阶段进入大面积应用阶段,临港重装备产业区H36-02地块项目作为上海首个低碳型高预制率装配式产业园项目,为预制装配式建筑建造技术提出了新的要求。

1 工程概况

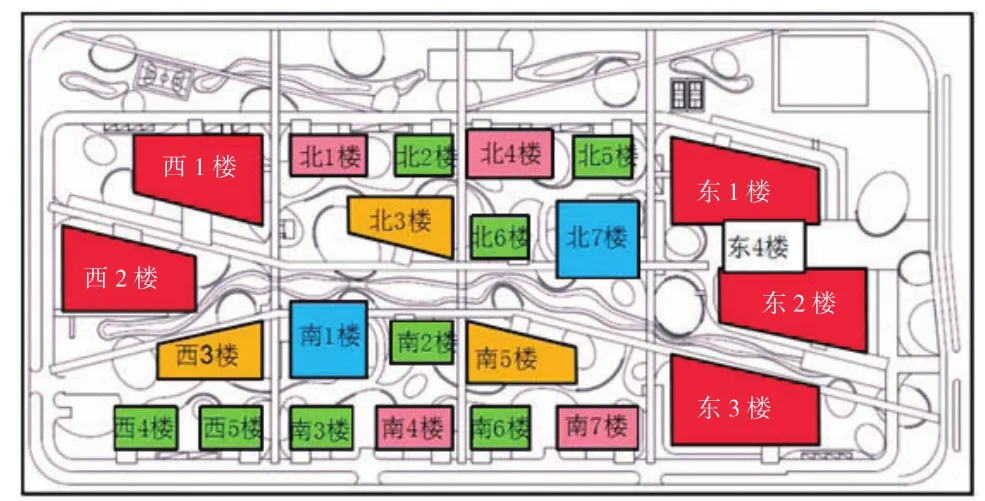

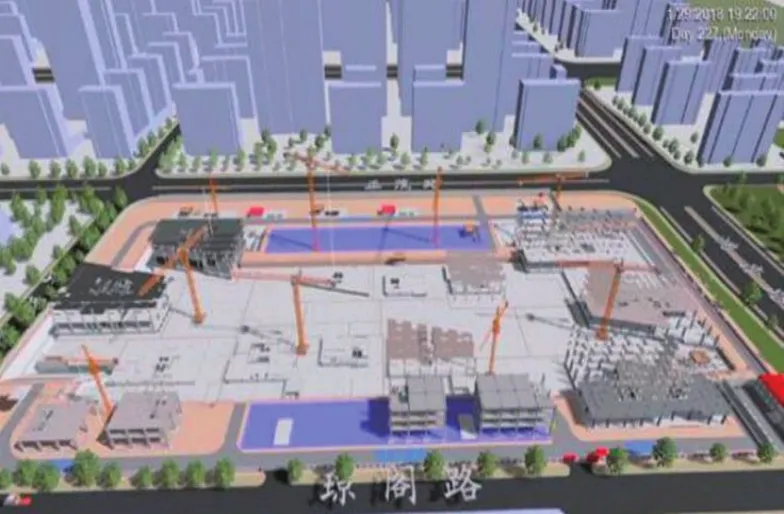

H36-02地块项目位于上海市临港重装备产业区,地处泥城镇。基地东西宽约206m,南北长约418m,东至鸿音路,南临琼阁路,西至规划E62路,北至正茂路。总建筑面积约21万m2,由24个单体组成,其中7栋高层,17栋多层(见图1),结构形式为装配整体式混凝土框架结构。所有单体预制率均达到40%以上,预制构件类型涵盖框架梁、框架柱、次梁、双T板、叠合板、楼梯、女儿墙等2.6万多个构件,有7 000多种不同型号。建成后的项目将东临中央公园,南接重装备产业区,西向研发办公区,将生活区与产业区无缝衔接,使企业办公区与中央公园连为一体,对接先进制造业的技术研发,实践产城融合的发展理念,成为上海科创中心建设的重要试验田。

图1 项目总平面

2 全国首例在装配整体式混凝土结构中采用黏滞阻尼器

2.1 技术概况

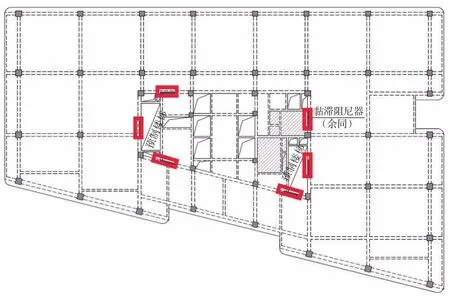

本工程西1、西2楼为高层建筑,若按常规体系采用框架-剪力墙结构,则剪力墙部分需要现浇,增加现场湿作业,不利于预制率的提高,且刚度的增加会导致预制框架部分构件尺寸较大,造成运输和施工吊装困难。西1、西2楼作为创新示范工程,已获评2017年住建部装配式建筑科技示范工程,并入围上海市装配式建筑示范工程,共采用78根黏滞阻尼器,西1楼1~5层:每层x向3组,y向3组,共计30组(见图2);西2楼1~8层:每层x向3组,y向3组,共计48组。

图2 西1楼黏滞阻尼器平面布置

经比选,确定采用设置黏滞阻尼器的装配整体式钢筋混凝土框架结构。通过活塞与缸筒间的相对运动产生阻尼力消耗外界输入至结构的振动能量,其优点在于不会给结构增加额外刚度,减小地震剪力和位移角。这一突破不仅使工程单体预制率提升至45%以上,混凝土用量减少7%以上,减少了地震剪力,而且增强了装配式建筑的抗震能力和防灾性能。

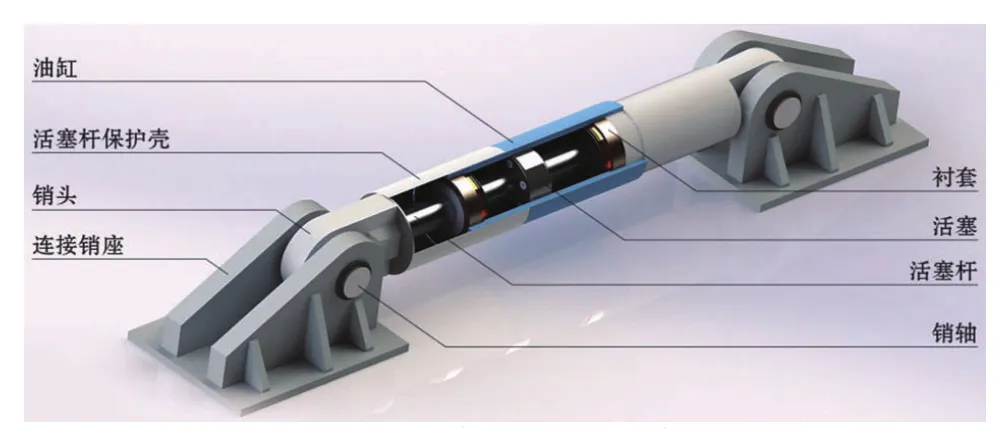

2.2 黏滞阻尼器介绍

黏滞阻尼器是根据流体运动,特别是当流体通过节流孔时会产生黏滞阻力的原理制成,是一种与刚度、速度相关型阻尼器。一般由油缸、活塞、活塞杆、衬套、介质、销头等部分组成(见图3),活塞可在油缸内往复运动,活塞上设有阻尼结构,油缸内装满流体阻尼介质。其采用低黏度硅油作为介质,通过小孔激射原理实现阻尼特性。

图3 黏滞阻尼器结构

当外部能量(地震或风振)传递到结构时,结构产生变形并带动阻尼器运动。在活塞两端形成压力差,介质从阻尼结构中通过,从而产生阻尼力并实现能量转化(机械能转化为热能),达到减小结构振动的目的。黏滞阻尼器特点如下。

1)位移指示清晰明了,方便判断活塞在油缸中的位置。

2)外形简洁,结构对称,紧凑,安装便捷,安装空间小。

3)低速运动阻力小,不超过额定载荷的10%。

4)预留±25mm伸缩调节量,方便现场安装。

5)耗能效率高,达到90%。

6)阻尼器两端均装有关节轴承,利于施工安装和工作摆动(允许摆角±6°)。

7)液压介质稳定、抗燃、耐老化。

8)密封性好,密封件采用与介质相容性好的材料。

2.3 黏滞阻尼器安装流程

安装准备工作→节点板定位→节点板焊接→焊缝探伤→阻尼器拼装→复核节点板定位→阻尼器吊装就位→销轴固定→防腐防锈处理。

2.4 安装施工控制措施

2.4.1 预埋件施工

阻尼器耳环板预埋件施工工艺流程包括承台与吊柱定位及钢筋绑扎、阻尼器耳板预埋件定位、预埋件焊接、预埋件定位校核、承台与吊柱模板安装、承台与吊柱混凝土浇筑、预埋件位置复核、预埋件验收8个步骤,由于预埋件与主体结构同步施工,为保证预埋件定位准确,避免在阻尼器安装时出现预埋件不符合安装要求的情况出现,在此,仅对阻尼器预埋件定位、阻尼器预埋件焊接、阻尼器预埋件位置复核及其验收工序进行介绍。

1)阻尼器节点板预埋件定位 定位前,为避免预埋件水平方向出现偏差,在预埋件底部焊接422钢筋作为加固。加固钢筋长度根据现场地基、底模板标高面控制,预埋件固定好后方可进行下一道工序。

2)阻尼器节点板预埋件焊接 焊接前要进行定位,以免焊接后仍达不到阻尼器安装的平整度要求。焊接时,用E50焊条先进行楔形钢板的定位焊接,从外往内依次进行钢筋与预埋件连接焊接,焊接采用穿孔塞焊的方式进行,焊缝要饱满,且要填满预埋件孔洞。

3)阻尼器节点板预埋件位置复核 焊接完成后,应对预埋件钢板进行定位复核,防止出现预埋件扭曲、不垂直等现象,若有不满足阻尼器安装要求部分要进行校正。

4)阻尼器预埋件验收 预埋件验收重点在于验证预埋件的中心位置不偏移或偏移量不大,满足规范要求,同时还应验证预埋件的垂直偏差是否满足要求。

5)焊缝探伤 耳板焊缝达到强度后,采用磁粉对焊缝进行无损探伤。

2.4.2 阻尼器安装施工

1)清理节点板预埋件 将节点板预埋件上的混凝土及锈斑等杂物清理干净,并进行打磨,保证预埋件表面平整。

2)阻尼器尺寸测量及编号 测量阻尼器现场安装控制尺寸,确保阻尼器安装控制尺寸大于阻尼器的总长度不超过5mm。再由厂家根据现场实际长度在试验机上调整好阻尼器总长度并进行编号,以便与实际安装位置一一对应。施工时,先测量阻尼器安装位置的实际尺寸,如果实际尺寸比阻尼器长度小或大于阻尼器长度5mm以上,可通过调节锁紧螺母调整阻尼器总长度。

2.4.3 涂刷防腐防锈漆

阻尼器安装完毕后,将钢箱梁与预埋件一并进行防腐涂装处理。阻尼器外露面全部刷漆,包括全部焊缝。

3 装配整体式混凝土框架结构简化节点连接技术

为解决框架节点钢筋密集、施工困难等突出问题,对框架梁柱和节点的配筋及连接方式进行优化,包括框架柱四角集中配置受力纵筋、框架梁底筋节点区钢筋避让、采用钢筋锚固板的框架顶层端节点,有效提高装配式框架施工效率。

1)框架柱四角集中配置受力纵筋 常规预制柱纵向受力钢筋均匀地布置在柱的四边,本项目框架柱四角集中配置受力纵筋,柱纵向受力钢筋间距不宜小于200mm且不应大于400mm(见图 4)。

图4 框架柱四角集中配置受力纵筋

2)框架梁底筋节点区钢筋避让 通过框架梁底筋的高低错开及吊装顺序,从而避开梁底筋节点区的钢筋碰撞(见图5)。

图5 T字形部位梁柱节点

3)采用钢筋锚固板的框架顶层端节点 常规梁柱核心区采取钢筋15d长度弯折,本项目梁柱核心区采用锚固板确保锚固要求,设置组合箍筋便于上部主筋施工,大大提高装配式框架施工效率(见图6)。

4 预制预应力混凝土双T板叠合楼盖技术

4.1 双T板叠合楼盖概况

本项目标准柱网为8.4m×8.4m,因此大量采用预制预应力混凝土双T板。双T板是板、梁结合的预制构件,由宽大的面板和2根肋梁组成,其面板既是横向承重结构,又是纵向承重肋的受压区,受压区截面较大,中和轴接近或进入面板,受拉主钢筋有较大的力臂。双T板具有良好的结构力学性能、明确的传力层次、简洁的几何形状,是一种可制成大跨度、大覆盖面积和比较经济的承载构件。

4.2 双T板施工流程

安装准备工作→预制构件进场→构件验收→双T板吊装→安装就位→双T板标高复核→拼缝处理。

5 BIM和RFID创新技术应用

5.1 基于BIM+物联网的全生命周期信息交互集成管理控制技术

适应PC建造的精益建造可视化管理平台是面向PC构件全生命周期质量控制的信息化管理工具。该平台基于构件供应链管理理念,融合了“BIM+物联网”技术,通过协同平台准确安排每层构件的吊装进度与对应的供货计划;通过RFID芯片实时追踪和反馈构件状态信息;通过BIM模型实现构件状态可视化;通过手机APP快速查验构件的所有设计和施工信息等,实现预制构件生产、储运、安装、验收全过程有条不紊,各环节管理信息可追溯。该平台可辅助政府、甲方和总承包单位实现工业化建筑建造全过程的高效精准管理。

5.2 全生命周期BIM技术应用

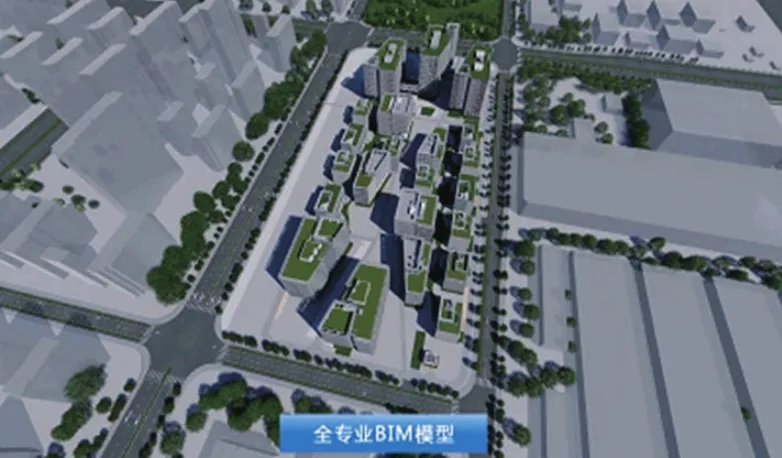

搭建所有参建方BIM协同管理平台,实施项目设计、施工、运维等建设项目全生命期的BIM技术应用,实现对质量、安全、进度和成本等方面进行高效、精细管理。对建筑、结构、机电等多专业进行碰撞检测,提前发现二维设计中难以发现的设计缺陷和空间盲点,综合考虑设计规范、施工工艺等方面需求,对综合管网进行全方位、系统性深化(见图7)。通过BIM场地布置模拟,检查规划方案与周边环境的协调性,场内道路、施工机械、配套建筑布置的合理性,在节约资源的同时保证现场施工有序、高效(见图8)。以模型为载体,以项目管理思路为主线,将模型与成本、进度、质量、设计等施工信息关联,实现工程进度、投资、质量、管理目标的可视动态精细化管理,实现大型公共建筑群智能化运维技术应用。

图7 全专业BIM模型

图8 场地模拟

6 结语

临港重装备产业区H36-02地块项目作为上海首个低碳型高预制率装配式产业园项目,在建设中充分运用装配式技术、消能减震技术、BIM技术等创新技术,被列入住建部“2017年装配式建筑科技示范项目”“上海市装配式建筑示范工程”和2018年上海市建委质量安全双观摩及市文明项目,受到行业广泛关注。整个项目结合抗震消能技术、框架节点钢筋简化连接技术、双T板叠合楼盖技术、BIM和RFID技术等应用顺利解决了装配整体式混凝土框架结构建造过程中框架结构柱距大、高效精细化管理困难、框架节点钢筋密集、施工难度大、构件进场进度安排等问题,大大提高了施工效率及解决问题的效率,实现了大型公共建筑群智能化运维技术的应用,为同类工程应用提供了技术依据与管理经验。