超重型设备吊装索具设计与改装应用施工技术

中化二建集团有限公司 山西太原 030021

1 施工技术简介

随着我国炼油、石油化工、煤化工等行业的快速发展,设备的生产能力和制造规模不断扩大。为缩短设备安装周期,减少人员高空作业,大型设备多采用整体吊装方式。为确保吊装安全,需要在实施吊装前制定完备的吊装方案,包括起重吊装工艺和吊装索具的设计。

本施工技术主要涉及吊装索具设计中的设备提升吊盖和溜尾支撑梁的设计改装应用,该项技术已经在洛阳宏兴项目150万t/a加氢裂化装置加氢精制反应器吊装项目中成功实施。加氢裂化装置反应器是该项目建设中单体体积最大、重量最重的设备,设备直径3.6m、高约35m、净重680t,主吊车采用1250t履带吊车,溜尾450t履带吊车,是加氢裂化装置生产环节中的关键设备。

由于反应器壁厚度大(最小厚度达到215mm),质量也较大,而且是经过焊后整体处理,不允许在壳体上焊接吊装用管轴式吊耳。因此专门设计了一个与设备顶部法兰相匹配的盲法兰式提升盖作为此类设备的吊装主吊点。提升吊盖主要由法兰盲板和吊耳组成,法兰盲板与设备顶部法兰相匹配,且用双头螺柱与设备进行连接固定,吊耳为连接吊装钢丝绳等索具的承重结构。该技术通过CAD图纸设计优化,利用解析计算分析吊盖受力强度,再利用solidworks对危险部位进行有限元分析的方法,可得到吊盖应力的分布情况,从而保证吊装安全顺利实施。

根据溜尾受力设计成的一对焊接在裙座处的管轴式吊耳,为了改善设备的受力状态以及保持被吊设备的平衡、缩短吊装钢丝绳的高度,避免吊装绳索受设备影响、平衡各吊点的受力,在溜尾处设计支撑梁作为吊装索具。根据设备溜尾受力为400t和尾部裙座直径,利用现场的现有材料选取两根规格:Φ273×20mm,长度为4300mm的钢管制作成支撑梁,设计原理与吊盖设计相近,通过solidworks软件建立模型进行优化设计。

2 技术原理

2.1 工艺流程简介

(1)根据设备设计图纸以及设备参数进行索具的选型,利用solidworks软件对设备顶部法兰进行强度分析,确保使用提升吊盖吊装设备满足强度要求;

(2)利用计算机画图软件CAD和solidworks分别进行索具的平面图设计和三维图形建模;

(3)待设计建模完成后,结合solidworks有限元分析功能和传统的计算校核方法对索具进行强度校核,并且通过分析结果对薄弱部位进行加固或增加支撑,不断优化设计方案,最终确定设计方案;

(4)待设计方案确定后,委托施工现场设备制造厂进行索具的焊接制作;

(5)索具制作完成后运至现场,主吊车和溜尾吊车就位,利用辅助吊车进行索具吊盖以及支撑梁的连接安装;

(6)索具完成后,进行设备试吊,确认符合吊装安全要求后,开始正式吊装作业;

(7)吊装完成后对设备进行摘钩,吊车撤场,完成吊装。

2.2 索具的设计选型

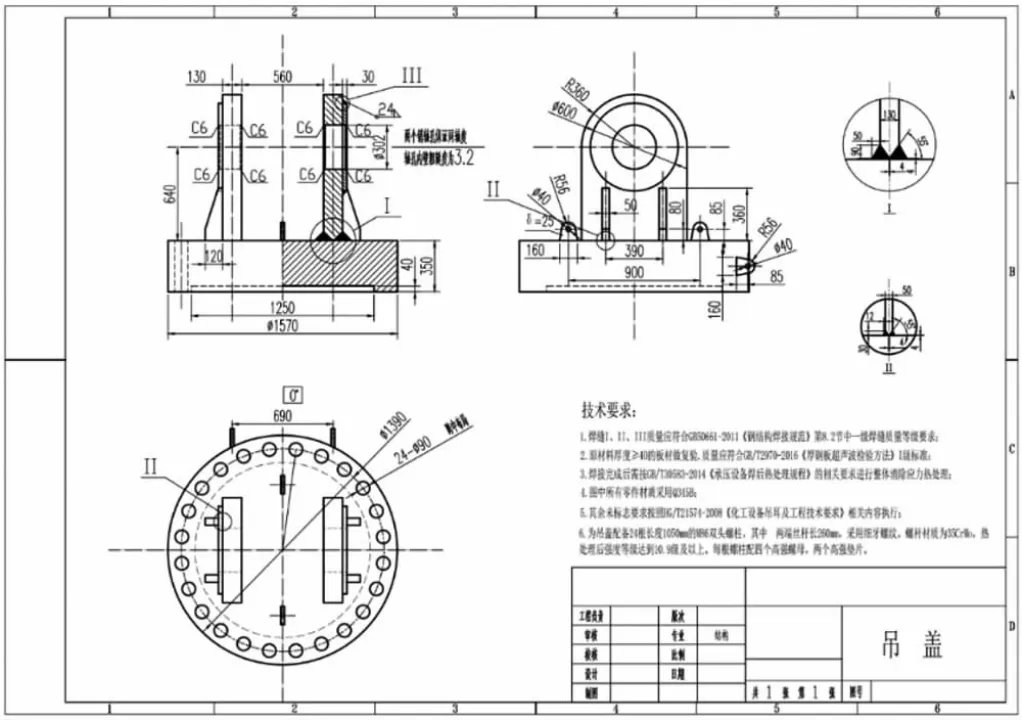

2.2.1 提升吊盖的设计

根据设备设计图纸以及吊盖设计手册进行选型,通过CAD软件画出吊耳的设计平面图;然后利用solid works软件建立模型,根据图纸中给定的设备材质,对模型进行材料定义,从而画出三维实体模型;再通过不断的优化分析制作成实际吊盖索具。详见图1和图2。

2.2.2 吊盖强度校核

对于吊盖而言,其薄弱点在两个吊耳板上。吊装过程中设备从呈卧态到竖直状态时,吊盖耳板受力情况要进行两个极限状态的分析。

2.2.2.1 设备呈卧态时

设备呈卧态时吊盖受力情况如图3和图4所示。

图1 提升吊盖CAD及销轴设计图

图2 提升吊盖设计模型图

图3 设备卧态时吊盖受力示意图

图4 设备呈卧态时吊盖受力方向及整体受力示意图

(1) 设备呈卧态时提升吊盖受力FH计算公式见式(1)和(2)。

式中:l1——主吊点到设备重心的距离,12249.43mm;

l2——溜尾吊点到设备重心的距离,15791.88mm。

则得:

因此,吊盖受力最大为FHMax=FH⋅k=4049kN×1.21=4899.29kN。

(2) C-C 截面弯曲应力(σc)计算方式如下:

根据第三强度理论,C-C截面应力

可见,C-C截面强度满足吊装需求。

(3) 截面 A-A 的弯曲应力(σA)计算公式如下:

可见,A-A截面强度满足吊装需求。

2.2.2.2 设备呈立态时

设备呈立态时吊盖受力情况如图5所示。

图5 设备竖直状态时吊盖受力示意图

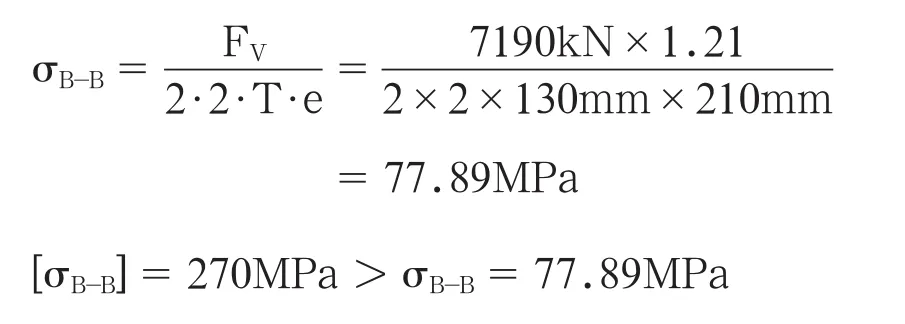

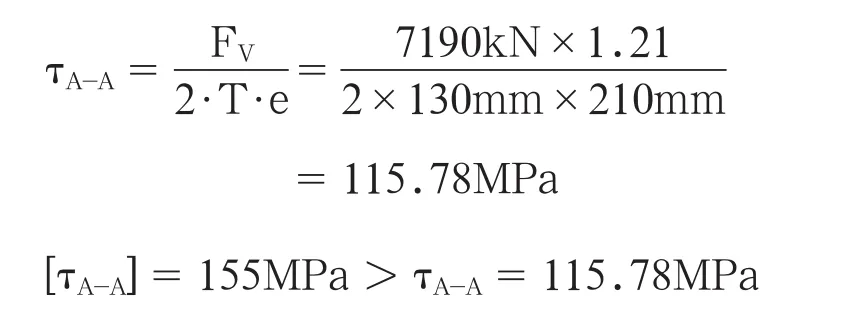

(1) 截面 B-B 拉应力

(2) 截面 A-A 剪切应力

(3) 截面 C-C 焊缝拉应力

因此,吊盖剪切强度满足吊装需求。

2.2.2.3 连接螺栓预紧力

提升盖与设备顶部法兰之间的连接螺栓预紧力需要进行计算,每个螺栓的预紧力(F)可按公式(3)计算。

式中:F预紧——每根螺栓的预紧力,N;

FH——设备抬头时作用于设备顶部的提升力,N;

n——螺栓数目;

f——提升盖法兰盲板与设备法兰间的滑动摩擦系数,一般取0.3。

连接螺栓的预紧应采用分级、对称拧紧的方式进行。预紧力矩(M)可按公式(4)计算。

式中:M预紧——每根螺栓的预紧力矩,N⋅mm;

F预紧——每根螺栓的预紧力,N;

Kt——预紧力矩系数,取0.25;

dm——紧固螺栓的最小直径,mm。

2.2.2.4 销轴强度校核

销轴受力情况如下图6所示,当设备处于竖直状态并离地时销轴受力最大,按此时状态校核销轴强度。

图6 设备竖直状态时销轴受力示意图

销轴所受剪切力

销轴材质为35CrMo,查GB3077-2015得到材料屈服强度为835MPa。

[σ轴] = 835MPa>σ轴= 123.14MPa

综上所述,吊盖整体满足吊装过程中设备各个状态时的强度需求。

2.2.3 支撑梁的设计

支撑梁根据设备设计图纸和支撑梁设计手册设计,其设计原理同提升吊盖,通过建立模型进行优化设计,见图7。

图7 支撑梁设计图

2.2.4 支撑梁校核

2.2.4.1 支撑梁受力分析

平衡梁在动态平衡状态下的受力示意图见图8。此时,

平衡梁处于动态平衡中,竖直方向力相等,

即,:F1×sin15° +F4×sin15°+G=F2×sin74°+F3×sin74°

又, F2=F3

所以,得:F2=F3=23.7kN

图8 支撑梁受力分析图

2.2.4.2 刚度校核

由《起重机设计手册》P521式4-1-30,刚度条件为λ≤[λ]。

式中:L = 4300mm;

对于Φ273×20钢管,

因此,r= (I/A)1/2=89.7mm

查《起重机设计手册》P545表4-1-40,取μ=1;

查《起重机设计手册》P522表4-1-16,取[λ]=150;

所以得到,λ=1×4300/89.7=47.94 ≤[λ]

可见,支撑梁刚度满足要求。

2.2.4.3 强度校核

由《起重机设计手册》P521式4-1-30,刚度条件为:

式中:F =Gtan30o/4=(6.8×106×tan30o)/4

故,σ=61.71MPa

钢管材料为Q235,σ=61.71MPa≤[σ]=235 MPa

可见,支撑梁强度满足要求。

2.2.4.4 稳定性校核

由《起重机设计手册》P523式4-1-36,稳定性条件为:

由《起重机设计手册》P523表4-1-17,取ψ=0.847

所以,σ=72.86MPa≤[σ]

可见,支撑梁稳定性满足要求。

2.2.4.5 支撑梁吊耳校核

支撑梁吊耳示意图见图9。

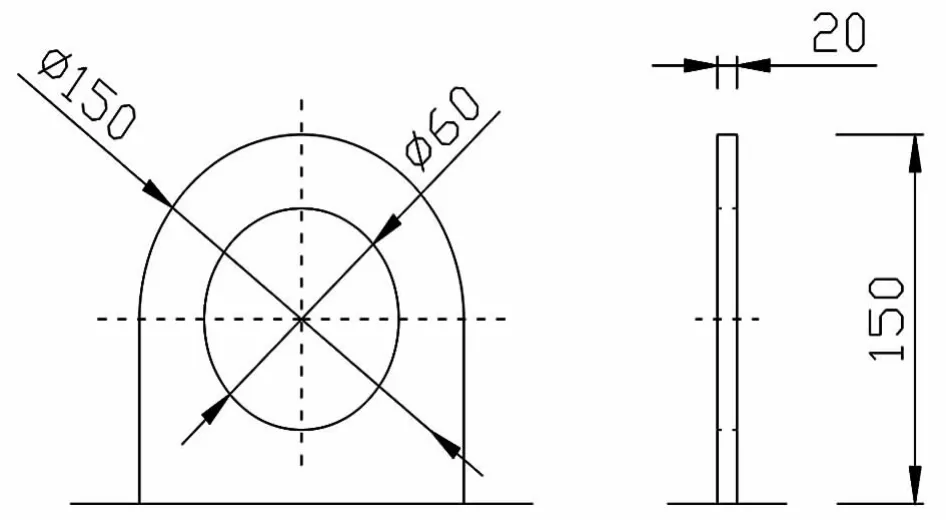

图9 支撑梁吊耳示意图

吊耳材质为Q235,σs=235MPa。

安全系数为1.6。

[σ]=σs/1.6=146.7MPa

[τ]=81MPa(取 0.55[σ])

(1)吊耳截面拉伸应力(σ)计算式见公式(7)。

吊耳拉伸载荷F2=23.7kN

Fv=F2=23.7kN

A=(150-60)×20=1800mm2

故,σ=F2/A=23.7×103/1800=13.2MPa≤[σ]=147MPa

(2)支撑梁吊耳孔挤压强度计算式见公式(8)。

式中:T=F2=23.7kN

d——吊耳孔直径,60mm;

t1——吊耳板厚度,20mm。

故,σr=19.8MPa≤[σ]=125MPa

可见,支撑梁强度满足要求。

(3)支撑梁吊耳截面剪切应力计算式见公式(9)。

式中:Fv=F2=23.7kN

可见,支撑梁的强度满足要求。

通过以上分析计算证实,该平衡梁能够满足要求。

2.3 索具有限元受力分析

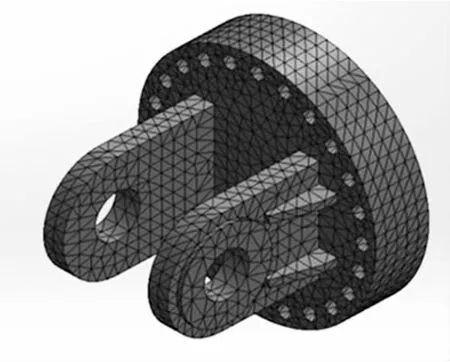

利用solidworks软件建立模型进行受力分析,如图10和图11所示。单元总数为19073,节点总数为31069,通过分析结果对薄弱部位进行加固或增加支撑,优化吊盖的设计。

图10 吊盖的实体网格划分图

图11 吊盖有限元分析图

从应力分布图可以看出,最薄弱处为顶部吊耳剪切面,其最大值为223.6MPa,而吊盖材质Q345允许最大应力345MPa,因此满足安全需求。吊盖整体最大变形量为0.5306mm,在允许变形范围内。

2.4 索具与设备安装连接

通过计算和有限元分析,最终确定吊盖设计方案并制作成实体吊盖,利用双头螺柱与设备顶部法兰进行连接,并且通过销轴与φ234mm钢丝绳圈索具进行连接,详见图12和图13。

图12 吊盖和支撑梁实体图

2.5 设备的提升与就位

主吊、溜尾索具安装完成后,认真检查各方面机具设备及人员是否全部就位;确认无误后,开始试吊作业;设备试吊前,各岗位起重机司机、指挥人员及观察人员全部到位,两台吊车同时起钩,使设备离开运输鞍座300mm;然后静置1h后,经由业主、监理、安全人员及专业工程师检查锁具、吊车站位地基、吊车状态确认符合吊装安全要求后,方可开始正式吊装作业;待设备竖直时,拆除溜尾索具撤出溜尾吊车,由1250t履带吊车主吊就位。现场施工图见图14—16。

图13 索具与设备连接图

图14 设备试吊图

图15 设备提升图

3 适用范围

本施工技术适用于提升吊盖作为顶部中心设有大接管法兰类设备吊装的主吊耳;适用于同装置内同类超重型设备的吊装,避免同类型设备每台都进行单独的吊耳设计;适用于壁厚大、质量较大,而且都经过焊后整体处理,不允许在壳体上焊接吊装用吊耳的设备,如反应器、热高压分离器、冷低压分离器等。

图16 设备就位图

4 总结

本施工技术通过对设备吊装索具的设计与改装,从而达到节约施工成本的目的,主要是自主对提升吊盖的设计改造,并将设计完成的吊盖委托现场设备制造厂家进行制作。制作成本费和设计费总计12万元,而如果直接购买此类型吊盖的费用高达25万元,从而节约成本13万;支撑梁利用现场的材料进行制作,避免了直接从厂家购买的费用约8万元;主吊钢丝绳利用本单位自有的钢丝绳圈即可满足吊装,节约了购买钢丝绳的费用5万元;吊盖设计成通过销轴与钢丝绳连接的形式,节约了再次购买卡环等形式连接索具的费用3万元。总之,通过设计与改装,本项目的吊装索具节约成本总共达到了29万元,实现了较大的经济效益。

该项施工技术将传统设计经验和当今主流计算机设计软件相结合,保证了设备吊装过程的安全性和施工效率,施工过程安全高效,方便快捷。同时,减少了施工周期,降低了施工人员的高空作业以及劳动强度,提高自有机索具使用率,降低机索具的采购成本,施工过程做到了能源节约、安全环保。