钢-UHPC组合桥面板性能分析及应用

张孝俊

(山西省交通规划勘察设计院有限公司,山西 太原 030032)

0 引言

目前大跨度桥梁的桥面系主要采用正交异性钢桥面以及薄层沥青混合料铺装。然而,传统的钢结构桥梁及组合桥中普遍存在正交异性钢桥面的疲劳与桥面铺装易损坏等问题,导致以上问题的根本原因可以归结为材料或连接易出现静力或疲劳受拉开裂、结构自重偏大等,传统的技术手段和方法很难解决这些难题。

近年来,超高性能混凝土已经有了较为充分的研究和应用。UHPC 是一种刚度与强度较大,韧性、黏结性、耐久性较好的材料,作为刚性铺装参与桥面板受力,可以解决钢桥面板疲劳破坏以及桥面铺装易损坏等问题。由于UHPC 轻质高强的特点,使用时对主梁自重影响很小。因此,作为轻质高强混凝土代表的UHPC 在桥梁中具有非常广阔的前景。

同时,国内外有关学者也开始研究钢-UHPC组合梁。钢-UHPC 组合桥面板结构由薄UHPC 桥面板以及钢梁组成,有着耐久性强、徐变收缩小、不易开裂、比强度大等优势,在大跨结构应用时,可以解决传统的钢桥面板铺装易损和桥面疲劳开裂等问题。

1 正交异性钢桥面板

1.1 正交异性钢桥面板简介

钢桥桥面大多由桥面铺装和桥面板组成,该结构直接承担车辆荷载并将荷载传递至主梁受力构件。

钢桥桥面板通常采用:a)Orthotropic Steel Deck(正交异性钢桥面板或称钢桥面板);b)RC 桥面板(钢筋混凝土桥面板);c)PC 桥面板(预应力混凝土桥面板)。

钢桥面板主要由纵横加劲肋以及钢桥面顶板构成,既作为主梁上翼缘的一部分共同参与整体受力,也直接承受车辆载荷。钢桥面板自重相对较轻,又可减小截面高度、加强整体刚度,是截面高度受限和大跨结构常用的形式[1]。

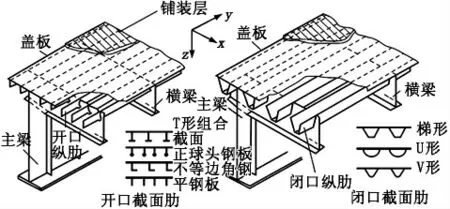

钢桥面板应用在公路桥梁时,横肋一般分布间距较大而纵肋间距较小,因此刚度在桥面板的纵向及横向分布不均匀,也就是桥面系在纵横方向的受力各向异性。因此,有学者将这种钢桥面板命名为正交异性钢桥面板。该种结构的示意如图1 所示。

图1 不同加劲肋的钢桥面板示意图

正交异性钢桥面板的传统分析关注于车辆轮载到桥梁支承的传力途径,将桥面板作为3 个系统进行计算分析。根据不同的极限状态,整体的受力情况可以根据每个子系统的应力状态进行线性叠加。

其中第一体系主要用于确定钢桥面板的有效宽度,将钢桥面板与主梁作为一个整体进行整体受力分析;第二体系是桥面板顶板、纵肋及横肋构成的桥面体系,其作用为将桥面上车辆等荷载传递至主梁,该体系侧重钢桥面板双向分配荷载的问题分析;第三体系为盖板体系,该体系中顶板进入薄膜应力状态,板件直接承受肋间的车辆荷载;在钢桥面板设计时可以忽略第三体系的应力。

1.2 正交异性钢桥面疲劳开裂问题

正交异性桥面板的疲劳问题在其使用期间也经常出现。因为车辆荷载直接作用于桥面板上且应力循环次数较多,应力幅偏大且局部刚度较小,还有施工时产生的疲劳裂纹等因素,使疲劳问题在钢桥面板的使用过程中亟待解决[2]。

1.3 正交异性钢桥面铺装病害

桥面铺装直接承受车辆荷载,其在预防行车道板磨损、避免雨水侵蚀、为行车提供摩擦力、分布车辆轮重的集中荷载起到了很大的作用。

目前大多钢桥面铺装使用混合沥青料铺装,有Masticasphalt(玛蹄脂沥青混凝土)、Stone Mastic Asphalt(改性沥青混凝土)、Gussasphalt(沥青浇注式混凝土)以及Epoxy Asphalt(沥青环氧混凝土)等等,厚度在35~80 mm 之间。然而许多钢桥在正常使用5 年以内就出现了严重的车辙、开裂、坑槽等病害,有许多桥面板的使用年限不超过其设计服役期的一半。

这些损坏主要有以下原因:

a)正交异性钢桥面板的刚度分布不均且刚度偏小,在轮载的作用下,铺装层局部处于高应力区的部位较易首先产生疲劳开裂。

b)沥青钢桥面的沥青混凝土工作环境恶劣,夏季钢桥面板的温度甚至可达到70℃,在重车荷载和温度等共同作用下,由于沥青混凝土材料的热塑性,正交异性桥面板的铺装层经常发生脱层及车黏接层失效的问题。

以上问题的部分原因是设计不合理、施工质量不过关以及养护维修不当等人为主观因素,而部分原因则是由于材料及结构自身特点及缺陷、环境恶劣及超载等客观因素所造成。

2 超高性能混凝土(UHPC)

超高性能混凝土(UHPC),也称为纤维增强混凝 土(Ultra-High Performance Fibre Reinforced Concrete,简称UHPFRC),以超高的耐久性、刚度以及强度为特征,成为了目前混凝土领域科研的主要对象。

在20 世纪七十年代初,建筑混凝土材料的极限强度出现了较大的进步。丹麦学者Bache 教授发展的DSP 理论(超细颗粒致密化体系理论)给超高性能混凝土的发展提供了理论基础。

20 世纪八十年代初,Portland 公司把超高性能混凝土的产品注册为商标并针对UHPC 的耐久性、力学性能、组成优化展开了较为完整的研究。

20 世纪末,有法国学者Sedran 发表论文,这种高强混凝土材料首次被称为 Ultra-High Performance Concrete;同一时期,法国教授Richard提出了活性粉末混凝土 RPC(Reactive Powder Concrete)并取得了一系列研究成果。这是最具代表性的超高性能混凝土,目前国际上报道的UHPC 通常是指RPC,抗压强度在150 MPa 以上,使用寿命超过200 年。

RPC(活性粉末混凝土)的构成材料主要有钢纤维、细骨料、硅灰及水泥等,它的最紧密堆积由不同粒径颗粒以最佳比例形成,即细骨料的堆积空隙由水泥、粉煤灰、矿粉等微米级材料填充,水泥、粉煤灰、矿粉等微米级材料的空隙由硅灰等亚微米级颗粒填充,使整体结构的内部缺陷减至最少,也控制了微裂缝与孔隙的数量及发展,因而获得了耐久性以及更高的强度。活性粉末混凝土内的钢纤维减缓了混凝土内裂缝的发展,使RPC 材料的塑性也得到了极大的提升。

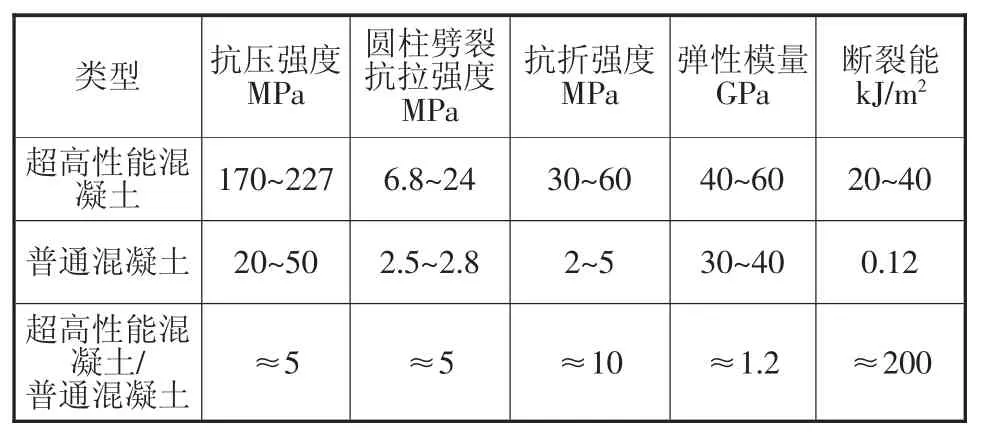

在抗压强度、抗折强度以及弹性模量等力学性能方面,UHPC 的各项数据相比普通混凝土有极大优势。具体对比参数如表1 所示。

表1 UHPC与普通混凝土材料性能对比

超高性能混凝土材料在桥梁结构方面拥有广阔的应用前景,能够显著增加桥梁的跨度,增强桥梁的耐久性、服务周期以及结构的安全稳定性。

3 正交异性钢板-薄层RPC组合桥面简介

传统的正交异性钢桥面一般存在两大问题,即桥面铺装层损坏以及钢桥面的疲劳开裂。现在一般的对策是采取加大板厚、优化焊接施工以及减少较高疲劳细节的使用来缓解桥面板的疲劳开裂问题;另外可以通过改善沥青混合料的材料性能以及改变铺装层设计等方法提高桥面铺装的寿命。

然而,在诸多引起这两类病害的原因中,桥面系刚度低的因素却极少有学者做出研究。由于桥面板较薄且铺装的弹性模量只有0.2~10 GPa,远低于钢材的210 GPa,因此其对正交异性钢桥面结构的刚度提高非常有限。这种问题体现在实际使用中即沥青铺装层变形过大、局部应力集中、出现裂缝,而正交异性桥面板因承受应力幅较大而产生较多疲劳裂纹。这两种桥面系的损伤使桥面刚度进一步降低并不断恶性循环。

对于这种损伤方式,湖南大学邵旭东[3-5]团队考虑在桥面板上设置薄RPC(活性粉末混凝土)层并对该种结构的计算方法、力学性能进行了初步研究,研究结果表明:

a)活性粉末混凝土层有效改善了表面沥青混凝土层的工作条件,大幅度降低了铺装层推移、开裂等破坏。

b)设置薄RPC(活性粉末混凝土)层能够显著提高桥面刚度,有效提高正交异性桥面板的疲劳寿命。

c)活性粉末混凝土层能够提高结构的韧性及抗拉强度,能够满足形变与强度要求。

4 钢-UHPC组合桥面系应用

4.1 枫溪大桥UHPC层铺设前后应力影响分析

株洲市枫溪大桥跨径布置45 m×3+300 m+45 m×3,是中国首座采用轻型组合桥的大跨径新建自锚式悬索桥。其主跨为钢加劲梁,边跨和锚跨为混凝土箱梁,主塔两边设有钢混结合段。枫溪大桥桥面宽32 m,主缆垂跨比为1/5,有吊杆32 对,车道布置为双向六车道。枫溪大桥的桥面采用了钢-UHPC组合桥面系,桥面板铺设了厚50 mm 的UHPC 层永久性结构,UHPC 高强混凝土层的上方铺设了50 mm 厚的SMA13 沥青混凝土磨耗层。

钢桥面板的病害主要为车辆荷载造成的钢板疲劳裂纹,而组合桥面系钢结构部分的主要疲劳细节类别主要包括以下9 种。a)桥面系- 纵肋焊缝;b)桥面系间对接焊缝;c)顶板纵肋底部对接焊缝;d)弧形切口;e)横隔板及纵肋端部焊缝;f)弧形切口起点(横隔板处);g)顶板纵肋、桥面系、横隔板交叉焊缝处桥面系;h)顶板纵肋、桥面系、横隔板交叉焊缝处顶板纵肋;i)顶板纵肋、桥面系、横隔板交叉焊缝处横隔板。由于车辆荷载作用下的纵桥向最不利位置出现在主跨约2/3 的地方,位于18 号标准钢箱梁节段内,因此确定18 号标准钢箱梁作为研究节段。

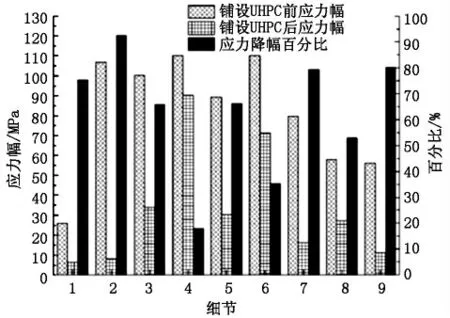

学者裴必达选用三轴卡车作为加载车辆,在测试节段顶板U 肋、横隔板正反两面共布置66 个应变片以对比铺设UHPC 混凝土桥面板前后各疲劳细节处的最大拉、压应力,按照较为保守的方式取细节处的应力幅为Δσ=σmax-σmin。测试结果如图2 所示,铺设UHPC 层后所有细节的应力幅都有明显降低[6]。

图2 各细节应力幅及降幅百分比

分析9 种疲劳细节的测试结果可以发现由于铺设UHPC 层后钢面板与高强混凝土形成了整体,桥面系刚度大幅提高,因而在铺设UHPC 层后9 种疲劳细节应力幅均有所降低,其中桥面系处疲劳细节应力幅降幅比例最大,高达75%~90%;而顶板纵肋上的细节疲劳应力降幅约为65%~80%;横隔板上的疲劳细节应力降幅约为20%~50%。同时应力降幅与桥面系离疲劳细节的距离有关,距离越小UHPC 层对疲劳细节的应力降幅越明显。

4.2 武汉军山长江大桥UHPC组合桥面改造工程

武汉军山长江大桥是国家干线公路网中“一纵一横”的两条主干道——沪渝高速公路(G50)和京港澳高速公路(G4)共用的特大型高速公路桥梁。2017 年7 月30 日,军山大桥因超载超限车辆多而造成了各项病害,开始进行加固维修。

军山长江大桥的病害主要为疲劳裂缝。2001 年军山大桥通车时受诸多因素限制,其钢箱梁顶板的设计厚度仅为12~16 mm,设计最大车流量日通行1.5 万辆,而5 年内军山长江大桥实际日通行车流量已超过3 万辆且60%为大货车,货车的严重超载造成了桥梁疲劳裂缝的提前产生。

对于车辆荷载造成的疲劳裂纹,钢-UHPC 组合桥面结构由于高强混凝土层具有较高的弹性模量,可以有效地降低钢结构在局部轮载作用下的应力水平并大大提高钢桥面板刚度,同时能够降低沥青磨耗层的破坏风险并改善上部沥青磨耗层的工作条件。因此在军山长江大桥珠海至北京方向半幅桥侧 K1186+781—k1186+873 处设置了钢 -UHPC 组合桥面结构试验段。该试验段宽15.2 m,全长92 m,铺装平均厚度5.5 cm,总浇筑时间历时约14 h。试验段浇筑施工采用地泵泵送、罐车运输等方式将高强混凝土在试验段均匀撒布并使用机械式振平设备进行振平,利用收光平台的操作便利性进行了混凝土土工布、养生膜的铺设以及收光抹面,及时完成混凝土浇筑施工与养护,每间隔2 h 对试验段表面进行洒水养护,48 h 后进入高温蒸汽养生环节。2018年12 月15 日起,武汉军山长江大桥正式修缮完成并对货车开放通行。

图3 武汉军山长江大桥钢-UHPC组合桥面结构试验段

4.3 钢-UHPC组合桥面系与普通钢桥面板对比

钢-UHPC 组合桥面系由薄高强混凝土层以及钢桥面板构成,可以有效地减小大跨度桥梁结构中铺装层易损坏以及钢桥面板疲劳开裂等问题。

但是,钢-UHPC 组合桥面系相比普通钢桥面板也仍然存在一些问题。首先,UHPC 作为刚性铺装层,一旦发生局部破坏,很难进行维修更换;其次,养护环境对UHPC 的性能有很大影响,工地现浇UHPC 的质量难以保证;最后,UHPC 与钢桥面的黏接性能有待研究,其黏接性能直接影响结构的耐久性。

钢-UHPC 组合桥面系的计算方式也应该根据组合结构的受力方式进行调整。依据材料力学的相关理论,受荷载作用的变形固体内任意一点至少存在3 个主应力,对应3 个主方向。复杂应力状态即3个方向上的主应力中有一个或者两个主应力不为零的情况。

对于桥面系结构,构件以板壳为主(包括UHPC层),其在荷载作用下的应力状态多为两向甚至三向应力状态,所以应当以复杂应力状态下的强度理论探讨破坏原因并建立其强度条件。

对于混凝土这种典型的脆性材料而言,应该认为拉应力是脆性破坏的原因并采用第一强度理论,当最大拉应力达到材料能承受的极限值时结构破坏。

但是UHPC 的极限抗拉应变很大且可以达到1 700 με甚至3 000 με,接近甚至大于普通钢筋的屈服应变(1 820 με),UHPC 混凝土的应力 - 应变曲线如图4 所示。这是因为UHPC 构件裂缝出现后,由于钢纤维的桥联作用,受拉区混凝土并不退出工作,而是可以协助纵筋承担部分拉力,随着裂缝的扩展和部分钢纤维的拔出,其所承担的拉力逐渐减小[7]。

图4 UHPC应力-应变曲线

此外有研究结果表明,UHPC 结构中小于0.05 mm 的裂缝宽度基本不影响结构的耐久性。这样,在可视初裂前UHPC 材料能够与钢筋变形同步并对结构的抗拉性能有显著提高。由于UHPC 大应变的特性,配筋后钢筋的强度在UHPC 开裂前得以充分发挥。因此,尽管UHPC 的抗拉极限强度一般为10~15 MPa,但是配筋后其名义抗拉极限强度可以达到30 MPa 以上。

在计算钢结构时应当使用第四强度理论,综合强度指标使用钢材从弹性状态转化为塑性状态时的强度,要用变形时单位体积中由于边长比例变化的能量来衡量。从第四强度理论的推导可以看出在三向应力作用下,钢材的屈服条件可用等效应力Von Mises(即σeqv)和钢材在受到单向力的屈服点fy相比较判断。如果σeqv<fy,则钢材未到达屈服点;若σeqv>fy,钢材处于塑性阶段。

5 展望

钢-UHPC 组合桥面板具有强度高、疲劳性能好等优点,其各项优势在不久的将来可能解决钢桥面板的桥面铺装易损坏与疲劳破坏等问题,但新型结构还有其他一系列问题有待进一步研究和解决:

a)连接构造问题。本文仅对组合桥面板的构造选型和整体性能进行了初步研究,但是对于其在实际工程运用中的连接措施没有展开研究,对于连接处的力学性能还有待进一步研究。

b)预制拼装式结构形式问题。工厂化、标准化是当今施工技术的趋势,如何构建合理的预制化单元,使其构造简单、施工方便,同时又能满足强度、刚度或稳定性的要求,是一个值得研究的课题。