桶装饮用水生产过程中微生物污染的分析研究*

梁宝爱 孙丽萍 赵海霞 闫 霞

(山西省食品质量安全监督检验研究院,山西太原 030012)

随着桶装饮用水的日渐普及,居民对桶装饮用水的需求量大幅增加,其质量问题也广泛引起人们的关注。2014年前国内包装饮用水的相关卫生标准未规定检测铜绿假单胞菌项目,但近年来,国内外关于铜绿假单胞菌污染饮用水的报道层出不穷,如马群飞、魏磊、李莉等研究表明,铜绿假单胞菌在饮用水中被检出,其中最高检出率为31.5%。“铜绿假单胞菌”(Pseudomonas aeruginosa) 原称绿脓杆菌,是一种重要的水源和食源性条件致病菌,在自然界分布广泛,各种水、土壤、空气等都有本菌存在,对不良环境抵抗力强,具有多种致病因子,是导致人类急性肠道疾病和皮肤炎症的完全致病菌,长期饮用含铜绿假单胞菌的水容易引发疾病,存在健康风险。因此修订后的现行标准GB 19298—2014《食品安全国家标准 包装饮用水》中新增了“铜绿假单胞菌”指标,明确规定从同一批产品中采集5个样品,铜绿假单胞菌限量均为0(CFU/250 mL)。通过近年来国家对桶装饮用水的监督抽检,结果显示微生物尤其是铜绿假单胞菌不合格率较高。监管部门通过曝光、罚款、约谈、对化验员培训、停产等多种措施进行整顿,桶装饮用水的质量有所提高,但桶装饮用水中铜绿假单胞菌仍有检出。

依据《饮料生产许可审查细则》 (2017版),对我省11个地市、60余家水厂进行了调研。调研结果显示,水厂生产桶装饮用水的水源主要是管网水、山泉水、井水。根据调研情况,对桶装饮用水的主要生产工艺进行总结。

制水生产工艺:水源水→粗滤(石英砂、活性炭)→精滤→膜过滤/离子交换(树脂过滤) /反渗透(一级反渗透→贮水罐→二级反渗透→二级贮水罐)→臭氧杀菌→灌装封盖→灯检→成品

灌装工艺流程:包装周转桶(回收桶) →拔盖→检漏→包装桶及其盖的清洗消毒(外洗→内刷→消毒液清洗→清水冲洗→成品水冲洗→沥干)→灌装→桶装饮用水

为了分析桶装饮用水生产过程中受微生物污染的原因,结合桶装饮用水生产工艺,在实验室模拟企业生产中易引起微生物污染的生产环节,并检测各环节微生物污染水的状况,对造成微生物尤其是铜绿假单胞菌污染的因素进行分析,确定其关键控制环节。

1 模拟水源水的检验

1.1 材料与方法

1.1.1 样品来源

管网水为公共供水系统的水,样品来源是选用5个带塞无菌广口瓶,将水龙头嘴里外擦拭干净,打开水龙头流5 min,关上龙头并用95%乙醇棉球灼烧灭菌,打开水龙头让水流1 min~2 min后,再接水样并装满取样瓶。山泉水、井水为非公共供水系统的水,样品来源于生产桶装饮用水的企业。

1.1.2 检验方法

依据GB 4789.2—2016《食品安全国家标准食品微生物学检验菌落总数测定》、GB 4789.3—2016《食品安全国家标准食品微生物学检验大肠菌群计数》、GB8538—2016《食品安全国家标准饮用天然矿泉水检验方法》进行测定。

1.2 检验结果

对水源水中大肠菌群、铜绿假单胞的测定结果见表1。

表1 不同水源水微生物检验结果

2 模拟储水罐储水未清洗消毒的检验

2.1 样品来源

选用5个未经过消毒灭菌的回收水桶,分别装满已检验合格的水样,放置10 d~60 d,每10 d取样检验水中铜绿假单胞菌。

2.2 检验结果

不同放置时间铜绿假单胞菌检验结果见表2。

表2 不同放置时间铜绿假单胞菌检验结果

3 模拟回收桶(包装周转桶)的检验

3.1 样品来源

选用5个已检出铜绿假单胞菌的桶装饮用水,将其饮用水倒出,使用回收桶,灌入合格水样淋洗振摇,每周取水样检验,连续两周进行检验。

3.2 检验结果

连续两周回收桶中水铜绿假单胞菌的检验结果分别为:n1~n5=4,6,2,3,5(CFU/250 mL),n1~n5=3,0,0,1,1(CFU/250 mL),如图 1 所示。

图1 回收桶铜绿假单胞菌检验结果

4 模拟膜过滤的检验

4.1 样品来源

从实验室选取4个不同的水处理系统,分别取经过一次膜过滤和二次膜过滤后的水样进行检验。

4.2 检验结果

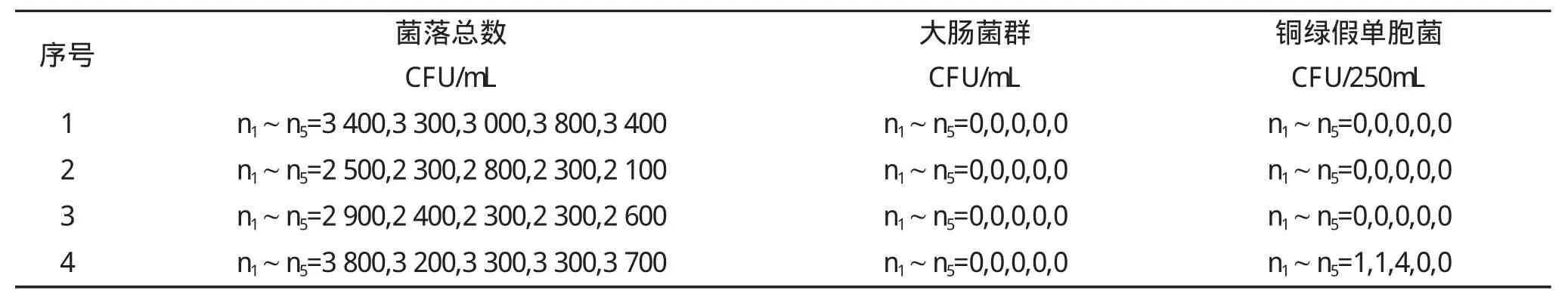

4.2.1 一次膜过滤水样检验结果

经过一次膜过滤的水样中微生物检验结果见表3。

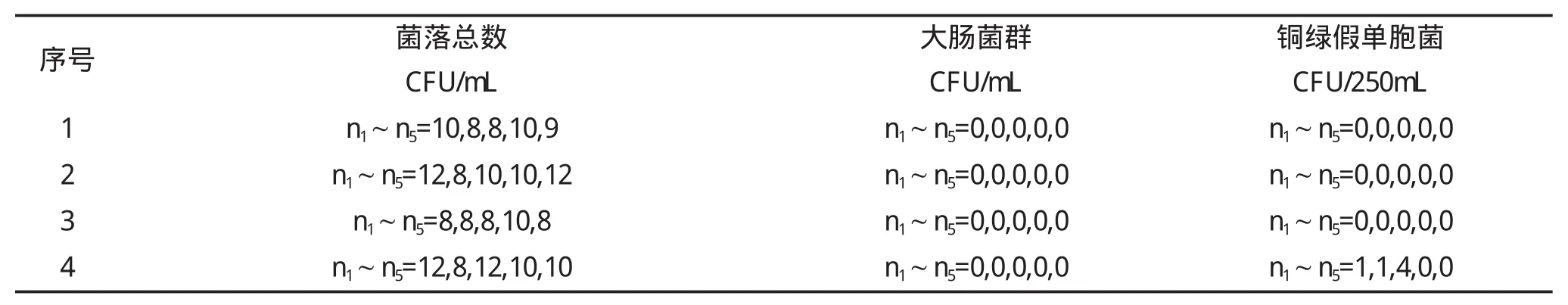

4.2.2 二次膜过滤水样检验结果

经过二次膜过滤水样微生物检验结果见表4。

5 分析与讨论

根据调研与实验室分析研究,造成桶装饮用水微生物污染的因素考虑从以下几方面分析。

5.1 源水污染

调研发现各生产企业生产所用源水主要为管网水(公共供水系统的水)、井水和山泉水(非公共供水系统的水)等,通过实验室模拟试验可知,管网水样受微生物污染比较低。如果企业水源采用管网水,在供居民饮用前已经过净化、消毒处理,水源被污染的程度相对较低。若水源采用深井水、山泉水等自然开采水质,未经过任何消毒灭菌处理,水中含有大量的微生物,易遭受微生物的污染。企业应采用有效的卫生防护措施,建立水源卫生防护区,加强对水源地的环境保护,严防水源受到污染,定期对水源微生物进行监测尤其是铜绿假单胞菌。

5.2 储水罐污染

调研发现生产企业的源水储罐,定期使用源水清洗,基本不进行消毒。通过实验室模拟试验可知,源水若储存于长时间没有清洗消毒或消毒不够理想的储罐,易导致水中微生物繁殖,增加源水受污染程度;同时,源水或成品水贮存于水罐中,水体不流动,空气不流通,长时间储存,罐体底部产生沉积物,导致微生物大量繁殖生长。企业要定期检查储水罐,应密闭并带有空气呼吸器,易于放水和清洗,定期做消毒灭菌处理,避免形成死水层。

5.3 回收桶(包装周转桶)、盖污染

调研发现桶装水生产企业多数使用回收周转桶,回收桶在运输和消费者使用过程中容易受微生物污染,因此大企业特别关注回收桶的验收、消毒,所用回收桶的内部清洗消毒为不少于10个清洗消毒工序(含沥干工艺)的连续自动化设备,包括预清洗、洗涤剂清洗、消毒剂清洗、水冲洗、成品水冲洗或符合《食品安全国家标准包装饮用水》(GB 19298)要求的水冲洗等环节;有个别企业对回收周转桶中残留水进行微生物检验,检出了铜绿假单胞菌。试验结果表明,如回收桶清洗消毒不彻底,会导致微生物污染尤其是铜绿假单胞菌的污染,出现不合格。有研究表明,蓄水池水和制水间的循环水中含有大量铜绿假单胞菌,是原始污染源。因此,加强回收桶清洗消毒是抑制桶装水微生物污染的关键环节,清洗桶的水不能使用蓄水池水和制水间的循环水,必须使用活水,最后一道清洗回收桶工序应使用成品水。灌装使用的桶盖是一次性盖,打开包装后易被空气和输送设施污染,经调研了解,企业对盖的清洁消毒有3种方式,具体是使用消毒液浸泡、消毒柜消毒和紫外灯消毒,再放入自动上盖输送设施进行灌装使用,严格操作规范,防止微生物污染。

5.4 制水生产工艺污染

调研发现制水过程存在工艺控制不严、清洗消毒不及时、交叉污染等情况。一般桶装水的生产过程包括粗滤、精滤、去离子净化、反渗透或其他膜过滤、杀菌/除菌等环节。经调研,企业生产中对粗滤、精滤的过滤效果进行定期监测和记录,定期反冲洗和清洗。反渗透或其他膜过滤作为桶装饮用水生产的关键核心工艺,是过滤微生物的最后一道工序,长时间使用而不能及时清洗消毒,膜体附着过多悬浮物、胶体物质、微生物等,对滤膜造成侵蚀,大大降低滤膜的阻隔能力,导致微生物污染尤其是铜绿假单胞菌粘附滤膜进行繁殖,造成终产品桶装饮用水的污染。个别大企业对反渗透膜或其他膜过滤后的水中微生物进行检验,检出过铜绿假单胞菌。通过实验室模拟试验发现,膜过滤后的水铜绿假单胞菌有检出。因此,应采取定期更换滤膜或滤料、定期反冲洗和清洗,检查滤膜性能等措施来保障滤膜质量性能。经调研,企业通常会在反渗透或其他膜过滤后的制备水中加入一定浓度的臭氧进行贮存、灌装,目的是确保成品水的微生物指标合格。若臭氧浓度不够或没有搅拌、混合设备,臭氧和水接触面积小,混合时间短,导致桶装水在保质期内微生物滋生繁殖,从而影响水的质量状况。采用臭氧消毒,要在保证杀菌效果前提下严格控制臭氧浓度,避免或减少溴酸盐产生。

表3 一次膜过滤水样微生物检验结果

表4 二次膜过滤水样微生物检验结果

5.5 灌装设备和灌装车间环境污染

经调研,企业灌装设备消毒多采用紫外线消毒,灌装头多采用酒精喷洒消毒等。灌装车间是清洁作业区,洁净度应达到整体千级或局部百级,环境消毒多采用紫外线消毒。如有些企业灌装设备简陋、消毒不严格以及操作不规范等因素,容易造成微生物污染。在室温、潮湿条件下微生物尤其是铜绿假单胞菌生长繁殖迅速,会蔓延到正灌装的水中,使桶装水受微生物污染,导致不合格。因此,企业所用灌装设备应符合《饮料生产许可审查细则(2017版)》规定要求;灌装车间是清洁作业区,应加装空气过滤装置并定期清洁,对空气进行过滤净化处理,清洁作业区空气洁净度(悬浮粒子、沉降菌)静态时应达到10000级且灌装局部达到100级,或整体洁净度达到1000级。采用紫外线消毒要保持紫外灯管表面清洁,并定期监控紫外线强度;当紫外线强度降低到规定要求以下时,应及时更换。

5.6 制水管道污染

经调研,企业制水管道多数采用消毒液浸泡、成品水反冲洗等消毒灭菌。若长时间不使用、不清洗消毒或有水滞留其中,管道在密闭、潮湿的环境下很容易滋生细菌,导致成品水通过管道灌装受微生物污染不合格。

5.7 季节变化影响

经对企业调研和对抽检结果分析,在相同的生产条件下,桶装水中微生物尤其是铜绿假单胞菌的数量会随着季节变化。铜绿假单胞菌生长温度范围为25℃~42℃,在春、冬季环境温度低、湿度小,不适宜微生物生长;在夏、秋季环境温度较高、湿度较大,微生物易生长和繁殖。抽检结果表明,夏、秋季桶装饮用水中铜绿假单胞菌检出率较高,需加强预防,控制风险。

6 结论

综上所述,对桶装饮用水生产过程中的微生物控制应关注三个方面:一是制水生产过程受微生物污染的关键环节为源水贮存、反渗透过滤膜或其他膜过滤、成品水贮存;二是生产车间环境受微生物污染的关键环节为灌装车间;三是桶装水灌装过程受微生物污染的关键环节为包装周转桶(回收桶)、盖、管道、灌装设备。建议桶装饮用水生产企业对生产过程中易受微生物污染的关键环节加强清洗消毒、检验和管理,严格过程把关,确保桶装饮用水质量合格。