节能创新改造技术在加氢改质装置上的应用

潘强 辛丁业 马晓伟 雷涛(中国石油克拉玛依石化有限责任公司)

炼油企业既是能源加工生产主要单位之一,又是耗能大户。能耗费用在炼厂现金操作费用中占有很大比例,可直接影响到炼厂现金操作费用的高低,是炼厂可控费用的主要方面之一。按统一价格计算,国内炼厂能耗费用平均占现金操作费用的50%左右,国外炼厂的比例约为40%,与国外同行业相比,国内大部分炼油企业在能耗方面还存在较大差距。其中,热能和电能的利用在炼化企业中挖掘潜力是相当大的,炼化企业在自身生产过程中需要将其生产原料总量的5%~7%作为能源消耗,在高原油价格下“节能亦利润”、“节能亦生存和发展”已成为炼油企业要面对的问题,能耗已成为体现炼化企业竞争力的关键因素之一[1]。因此,炼化企业既是高耗能企业,又是节能潜力较大的企业。

1 节能潜力分析

某石化公司150×104t/a 柴油加氢改质装置[2]经过1个周期的生产运行后,发现本装置在用能方面还存在以下问题:

1)1.0 MPa 自产蒸汽量和2 塔吹汽消耗量基本持平,为防止蒸汽静止带液,在蒸汽线末端一直有现场放空,放空量约1.5 t/h,造成蒸汽浪费。

2)0.3 MPa 自产蒸汽线由于汽包设计负荷小,蒸汽含水,汽量为11.5 t/h。外送蒸汽管线(DN250)在装置西侧与系统线相连,该系统线上集中有双脱、焦化、苯抽提、重整等装置大量的0.3 MPa 蒸汽。外送蒸汽管线压降较大,无法外送,部分蒸汽装置内放空处理,放空量约6.0 t/h,蒸汽浪费严重。

3)中段回流蒸汽发生器汽包D3801 设计工况与实际工况偏差大,汽包容积偏小,汽水分离效果差,蒸汽带水严重。

4)柴油去重整装置流程分配管根部无放空阀,管线停用后无法进行吹扫,去重整返回点在蒸汽发生器E-3210前,无法达到节能目的。

5)反应炉F-3101、分馏炉F-3201的氮氧化物(NOx)排放超标,环保不达标。

6)冷凝水外送温度高,容易汽化。

7)新氢压缩机采用顶开吸气阀加“三返一”旁路调节,实际运行中发现采用顶开吸气阀加“三返一”旁路调节的机组能耗较大,通过“三返一”旁路调节需要多压缩30%的气体功耗。

8)工艺流程热高分至热低分压降为10.0 MPa,这部分压力势能未能充分利用。

以上问题如果能够及时解决,将为企业创造较大的节能减排经济效益。

2 节能创新改造思路

由于该装置目前自产1.0 MPa 蒸汽量和消耗量基本平衡,在既要解决外部蒸汽进汽量小所带来的系统线冷凝带水问题,而又不希望通过现场放空来实现的前提下,可以通过外排一部分至0.3 MPa 蒸汽线实现;对于0.3 MPa 蒸汽带水及外送阻力大的原因是汽包汽、水分离效果不好,造成蒸汽带水不能正常外送,可以通过重新设计改造中段回流蒸汽发生器汽包D-3801 及外送流程来实现;对于柴油后路去重整流程吹扫及能量利用不合理的问题,可以通过增设放空及去重整流程返回点位置来实现;对于2台加热炉NOx排放不达标的问题,可以通过更换燃烧器来实现;对于冷凝水外送温度高的问题,可以通过增加其与燃料气换热的流程来实现,在充分利用冷凝水余热的同时还可有效解决冬季燃料气入加热炉软管及火嘴易结盐问题;对于新氢压缩机的气量调节方式,可以采用HydroCOM 无级气量调节系统实现;对于热高分至热低分之间的压降势能问题,可以充分利用液力回收透平驱动原料泵来实现节能。

3 节能创新改造方案

利用2015 年大检修,针对上述问题进行对应的优化改造,极大地提高了装置的节能环保水平及经济效益,具体创新改造实施方案如下:

1)在1.0 MPa蒸汽管线末端增加一路至0.3 MPa系统管线流程,如图1云线范围所示。

图1 1.0 MPa蒸汽流程改造示意图

2)该装置外送0.3 MPa 蒸汽线管径为DN200,流量为11.5 t/h。DN200 无法满足蒸汽正常排放。本次改造将该管线更换为DN300,并将外送线由西面改至东面在气分龙门架处与新增系统蒸汽分汽缸相连。废除原有西侧出装置的0.3 MPa 蒸汽线。新增管线长度约为400 m,采用已有管架敷设。如图2所示,云线范围为原有流程。

图2 0.3 MPa蒸汽流程改造示意图

3)重新委托设计院设计中段回流蒸汽发生器汽包D3801。

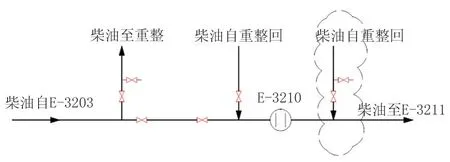

4)在柴油去重整流程分配管根部增加密闭放空,并将返回点改造至柴油蒸汽发生器E-3210后。如图3所示,云线范围为改造后流程。

图3 柴油去重整流程改造示意图

5)将反应炉F-3101、分馏炉F-3201的燃烧器全部更换为由洛阳瑞昌石油化工设备有限公司制造的GFFW-110.25、GCFB-12.0 的 低NOx 高 效 燃 烧器。该燃烧器可以有效调节热负荷,燃料气与控制混合均匀,防止出现局部高温而产生NOx。

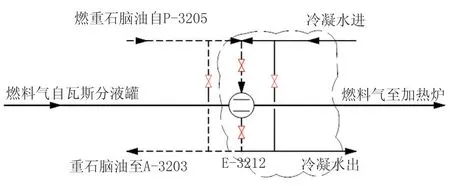

6)将原有重石脑油与燃料气流程改造为冷凝水与燃料气换热流程。如图4所示,云线范围为改造后流程。

图4 冷凝水与燃料气换热流程改造示意图

7)新氢压缩机采用HydroCOM 无级气量调节系统进行气量调节,可以根据实际氢耗量精确调整压缩机的负荷,没有多余压缩气体,以达到节约能耗的目的[3]。HydroCOM 无级气量调节节能原理如图5所示。

图5 回流省功P-V

8)采用液力透平来回收利用热高分至热低分的压降势能(图6)。液力透平的驱动介质为热高分油,热高分油由热高压分离器底部进入透平入口,介质温度为240 ℃,压力为11.5 MPa。热高分油冲转透平后减压为2.6 MPa,从液力透平出口进入热低压分离器。液力透平技术的应用有效地回收了反应生成油从热高分至热低分的压力能和热能,并将其转化为旋转的机械能驱动反应进料泵做功,从而降低装置能耗[4]。

表1 装置0.3 MPa蒸汽线节能效果对比数据

图6 液力透平能量回收系统示意图

4 节能创新改造效果评价

1)1.0 MPa 蒸汽管线末端增加至0.3 MPa 系统管线流程后,1.0 MPa 蒸汽不再改现场放空,并入0.3 MPa 蒸汽管网回收利用,有效节省外排蒸汽量约1.5 t/h。改造后运行1年多时间内,累计节约1.0 MPa 蒸汽外排量12 960 t,回收蒸汽费用达32.4万元。

本次改造150×104t 柴油加氢改质装置进入新增蒸汽分汽缸的0.3 MPa 蒸汽约为11.5 t/h。2015年大检修时改造完成,现将改造前后的节能效果进行对比,气分装置和150×104t/a 柴油加氢改质装置都是80%左右负荷,由于生产任务和原油加工任务的连续性,无长时间大幅度地调整加工量,基本可以确定加工负荷的影响很低。从表1可以看出节能效果比较明显,按财务处提供的收费标准为依据,费用如下:1.0 MPa蒸汽,厂内标准76元/t,厂外标准95元/t;0.3 MPa蒸汽,厂内标准25元/t,厂外标准32元/t;冷凝水,厂内标准10元/t。

对于150×104柴油加氢改质装置,以2014年下半年和2015年上半年作为大检修前的1个自然年的统计年度,共外送0.3 MPa 蒸汽而产生的效益为82.32万元;以2015年下半年和2016年上半年作为大检修后的1个自然年的统计年度,共外送0.3 MPa蒸汽而产生的效益为170.27 万元,多产生效益87.95万元。

2)在柴油去重整流程分配管根部增加密闭放空后,有效解决了停工吹扫置换难题;将去重整流程返回点改造至柴油蒸汽发生器E-3210 后,使在自产1.0 MPa蒸汽量的装置内调节更加具有主动性,有效提高了分馏塔底柴油热能的合理利用。

3)全部更换反应炉F-3101、分馏炉F-3201的燃烧器后,2 台加热炉烟气中NOx 全部达标,与改造前相比,反应炉F-3101 的NOx 有效降低26.4%,分馏炉F-3201的NOx有效降低27.1%(表2)。

表2 改造前后加热炉烟气成分对比分析

4)增加冷凝水与燃料气换热流程后,冷凝水外送温度由改造前的117 ℃降至75 ℃,有效降低了冷凝水温度高造成的汽化水击问题。此外,经过2 个冬季的运行,燃料气入加热炉软管及火嘴处结盐明显降低,瓦斯耗量呈现一定程度的降低。

5)新氢压缩机K-3101/ABCD是150×104t/a柴油加氢改质装置的关键设备[5],目前运行状态为两开两备。K-3101/ABCD经过技术创新改造后,能够长周期安全稳定运行,给整个公司创造较大的经济效益。为简化计算过程,本项目效益计算先以1台无级调量压缩机K-3101/A 进行计算。经过技术创新改造后,K-3101/A 实现了按照公司节能设备使用的要求运行,即采用HydroCOM 无级气量调节的K-3101/A机作为主力机长期运行,采用“三返一”旁路调节的K-3101/B 作为长期备用机使用的节能运行方式。

采用HydroCOM无级气量调节的K-3101/A机节能效果显著,2 台新氢压缩机(K-3101A/B)设计的排气量为34 000 m3/h(0 ℃,101.325 kPa)。目前装置实际氢耗量为21 000 m3/h,K-3101/A 通过HydroCOM 调节负荷在70%,对应的电流显示值为170 A。若使用K-3101/B顶开吸气阀旁路调节,对应负荷为100%,多余的13 000 m3/h 排气量通过旁路调节返回至压缩机入口,对应的电流显示值为280 A。通过2 台压缩机在实际生产工况下的对比,使用HydroCOM 调节的K-3101/A 机电流值下降了110 A,电动机的工作电压为6 000 V,电动机功率因素为0.9,其节约功率为1 028.808 kW。

这意味着1 h 节电1 028 kWh,电价按0.414元/kWh 计算,该机组1 年运行8 000 h,这样可节约费用340.7万元。

150×104t/a柴油加氢改质装置正常生产时需要开2 台无级调量的压缩机,1 年可节约费用681.4万元。

6)液力透平正常运行后,减轻了电动机的负荷,电动机电流由118 A 降至83 A,节约功率为338.3 kW。按每年运行8 000 h、工业用电0.414元/kWh计算,可年节约资金112.1万元。

5 结论

综上所述,装置节能改造后产生的直接经济效益为913.85万元,高效燃烧器更换后火焰的燃烧效果明显改善,反应炉F-3101 和分馏炉F-3201 的NOx显著降低,为炼油行业节能减排改造提供了新的思路和参照。