智能型旋进旋涡流量计在油田节能应用分析

杨有为 高尚 李勇 许哲 任慈(大庆油田有限责任公司第二采油厂)

在油田伴生天然气或干气流量计量中,如果计量工艺在计量天然气瞬时流量较小或流量波动幅度较大的情况下,即选择传统的孔板流量计测量就会违背或不符合石油天然气SY/T6143—2004 标准。例如:标准中要求“管道内的流量应该不随时间变化或实际上只随时间有微小的变化”,对于采用法兰取压的孔板流量计又要求“ReD ≥1 260β2D”(Re为雷诺数;β 为管道上孔板流量计的直径比;D为管道内径)。

一旦不符合这些条件,孔板流量计测量准确性就会受到很大影响[1]。

智能型旋进旋涡流量计(以下简称流量计)是被广泛运用在油田计量天然气工艺过程中的速度式流量检测仪表,尤其是当工艺管径小于或等于DN150 mm 时。流量计采用微功耗高新技术和先进的微机技术,凭借结构紧凑、功能强以及和成套孔板装置比成本更加低廉等优点,可广泛适用于天然气、水、石油等多类介质的流量检测,并实现了温度、压力和压缩系数等动态参数的在线自动补偿。据此补偿获得了在离线检定过程中压力、温度拟合动态参数变化的检定方法,经检索此方法首次用于油田计量天然气离线检定中。本文着重对流量计在现场应用、离线检定和校验等要素进行简要分析,并提出改进建议和建立相关企业标准。

1 流量计工作原理、结构及特点

1.1 工作原理

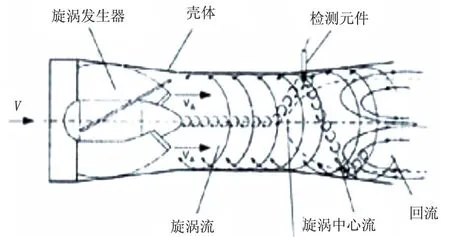

流量计中流量传感器的流通剖面类似文丘利管的型线,在入口侧安放一组螺旋型导流叶片。当流体进入流量传感器时,导流叶片迫使流体产生剧烈的旋涡流;当流体进入扩散段时,旋涡流受到回流的作用,开始作二次旋转,形成陀螺式的涡流进动现象。该进动频率与流量大小成正比,不受流体物理性质和密度的影响,检测元件测得流体二次旋转进动频率就能在较宽的流量范围内获得良好的线性度。信号经前置放大器放大、滤波、整形转换为与流速成正比的脉冲信号,然后再与温度、压力等检测信号一起被送往微处理器进行积算处理,在液晶显示屏上显示出测量结果(瞬时流量、累积流量及温度、压力数据)。流量计由温度和压力检测模拟通道、流量传感器通道以及微处理器单元组成,并配有外输出信号接口,输出各种信号[2]。

当被计量介质沿着流动的流体进入流量传感器入口时,螺旋形叶片强迫流体进入旋转运动,于是在旋涡发生体中心产生旋涡流,旋涡流在文丘利管中旋进,到达收缩段突然节流使旋涡流加速。当旋涡流进入扩散段后,因回流作用强迫进行旋进式二次旋转,此时旋涡流的旋转频率与介质流速成正比,并为线性。两个压电传感器检测的微弱电荷信号,同时经前置放大器放大、滤波、整形后变成两路频率与流速成正比的脉冲信号,积算仪中的处理电路对两路的脉冲信号进行比较与判别,剔除干扰信号,而对正常的流量信号进行计数处理。其工作原理如图1所示。

1.2 组成结构

流量计由壳体、旋涡发生体、除旋整流器、旋涡检测组件、压力接口、信号输出接口、温度接口等组成(图2)。

图1 智能型旋进旋涡流量计工作原理

图2 智能型旋进旋涡流量计原理结构

1.3 特点

1)测量流量范围较宽,可有效工作在孔板流量计无法准确计量的小流量区域。

2)在工艺安装中,较孔板流量计可大大缩短仪表上、下游直管段。

3)流量信号既可就地显示,也可按需远传。

4)体积小、重量轻,便于离线标定。

5)无可动部件,对于一般的测量不存在仪表的机械磨损。

6)实现机电一体化,日常的计量不需要人工值守。

2 现场应用与检验

2.1 现场应用

油田的各类站、库天然气计量大面积应用智能型流量计,以大庆油田部分使用的流量计为例,并抽样对几年来检定误差进行对比(表1)。

通过对流量计的现场使用、跟踪抽样以及标校表明,流量计投用3 年,误差均在规定误差范围内;流量计的重复性较好,使用性能稳定。

2.2 离线检定校验

当被测量介质为气体时,因其密度受压力、温度影响较大,为了能准确计量气体介质的体积流量,对于油田生产中气体的计量,必须同时跟踪被测量介质的压力和温度,并将不同工况下的气体流量转换成标准状态(P=101.325kPa,T=293.15K)下的体积流量。流量计虽然实现了温度、压力和压缩系数等动态参数的在线自动补偿,但在流量计检定过程中仅限于对流量误差进行标定,而没有对其压力和温度检测及其补偿模块进行动态变化拟和检定与校验。

表1 流量计检定误差对比

其流量数学模型为

式中:Qn——标况下的体积流量,m3/h;

Pa——当地大气压力,kPa;

Pn——标准状态下的大气压力(101.325kPa);

Tn——标准状态下的绝对温度(293.15 K);

T——被测流体的绝对温度,K;

Zn——气体在标况下的压缩系数;

Z——气体在工况下的压缩系数;

P——流量计取压孔测量的表压,kPa;

Qv——工况下的体积流量,m3/h。

通过对流量计统计应用分析证实,由于受现场工况条件影响,流量计在使用过程中表内的温度、压力检测模块会出现检测数据漂移。而通常情况下对于流量误差的检定,无法对温度、压力检测模块的数据漂移进行校准,因此应对流量计的压力、温度模块进行校准,从而减小由于压力、温度准确度影响所导致的气体流量计量误差,降低计量气量的损失[3]。

3 技术经济效果评价

YBDQ 型气体计量仪表压力标定器设计和使用,已填补了大庆油田气体流量计离线检定、校验量值传递中压力补偿检定的空白;同时,配套应用高精度GDW-800 型高低温试验装置对温度补偿检测与检定[4],从而减小系统测量过程中由于压力和温度波动带来的压力、温度参数误差和系统误差,以及由此而产生的计量效益损失[5]。

1)根据气体流量计数学模型对比初步评估计算,假设其他参数不变的情况下,理论压力误差漂移千分之三(即0.3%),那么流量误差将在0.9%左右。以某厂年度外输天然气总量4.3×108m3/a 为例进行简易理论计算,可减少误差气量3.87×106m3/a,即每年可减少潜在的天然气计量损失387×104m3/a。按目前油田湿气价格夏季(210 天)为0.3 元/m3,冬季(150 天)为0.9 元/m3计算,年创经济效益可达212.9万元

2)根据气体流量计数学模型对比初步评估计算,假设其它参数不变的情况下,理论温度误差漂移千分之一(即0.1%),那么流量误差将在0.05%左右。温度误差影响产生的经济效益如上所述[6]。

4 存在问题、注意事项及数字化改进建议

4.1 存在问题

1)根据计量现场的生产变化情况,通过设置截止频率自行调整流量计的始动流量。但是,如果截止频率设定太低,流量计的敏感程度相应提高,外界的一些微弱振动或杂散信号就有可能导致流量计在没有被测介质通过的情况下开始动作,造成流量的多计现象;如果截止频率设置太高,流量计的始动流量相应增大,可能造成流量的漏记现象。

2)对噪声或震动等干扰信号较为敏感。如果在流量计测量上游有明显的噪声、扰动(由流向改变或节流引起的啸叫或机械震动)或在靠近流量计的附近有较强的磁场,那么流量计的运行将受到一定程度的影响。

3)没有测量参数的历史记录。由于流量测量是工艺控制、成本考核等的重要依据,有时就要对不同历史时期的测量数据进行对比分析,需要调用温度、瞬时(累积)流量、压力的历史记录;所以,如果不采取人工定期录取,就无法获得所需资料。

4.2 注意事项

1)室内外安装时,流量计应有以防积液、日晒、雨水浸透和寒区保温及区域差别等措施,安装流量计前应清理管道内各种杂物,从而保证流量计使用寿命。

2)流量计安装周围不能有强烈的机械振动或强的外磁场干扰,应远离流态干扰元件(弯头、汇管、调压阀、压缩机、大小头等),保持流量计内壁光滑平直及前后直管段同心,保证被测介质为洁净的单相流体等。

3)应定期对流量计进行标校,以保证流量计长期工作的准确性、可靠性(避免意外停运和数据丢失)。

4)对于同规格的流量计,其旋涡导流体、发生体等核心组件不能互换,因清理表内各种杂物后检定不合格,或更换传感器等器件后都必须对其温度及压力补偿传感器进行系统校正并重新标定仪表计量系数。

5)流量计应可靠接地,但不能与强电系统共地以及传输信号屏蔽,投运时应缓慢开/关仪表阀防止瞬间气流冲击而损坏流量计。

4.3 改进建议

1)建议流量计在出厂时完善对压力、温度补偿模块的功能,增设压力、温度补偿模块动态检测、测量输出端口。

2)建议智能表头增设外接数据检测口、RS-485通讯口等,可直接对流量计进行现场数据调校,并具有自诊断功能和远端地址查询,以及适应数字化油田对流量计的特殊功能要求。

5 结束语

在对流量计进行定期离线标定与校验时,对流体压力和温度参数变化所引起的测量误差进行判定;在贸易或交接计量时,可减少上述原因引起的误差所导致的效益损失和量差纠纷,使其更具有实用性、合规性并符合企业间利益。