核电厂缝隙结构的腐蚀与防护

(三门核电有限公司,台州 317112)

核电厂存在大量的缝隙结构,如换热器管板缝隙、法兰连接处、螺栓螺纹连接处、金属板搭接处、储罐边缘板等。缝隙结构会导致缝隙腐蚀或防腐蚀可达性差:当缝隙宽度为0.025~0.100 mm时,腐蚀介质可进入缝隙且滞留其中,造成缝隙腐蚀。缝隙腐蚀一旦开始,其腐蚀速率会迅速增加并给材料带来严重的破坏[1];当缝隙结构超出缝隙腐蚀的几何宽度时,由于结构设计不合理,虽然不会造成突发的腐蚀失效,但是由于缝隙的存在会形成复杂的结构,构件可达性差而增加了防腐蚀难度。

在核电历史上,缝隙腐蚀曾导致严重的设备失效事故[2]。尽管如此,在设计、施工和预防性维修环节,缝隙结构引起的腐蚀问题在业界仍未引起足够的重视;通过纠正性维修来处理这些腐蚀问题非常困难且代价昂贵,有时甚至无法处理。基于此,本工作试图对核电厂缝隙结构的腐蚀问题进行较全面的调查分析,针对不同类型的缝隙结构提出有效的腐蚀防护措施和预防性检测建议。

1 核电厂缝隙结构的腐蚀现状

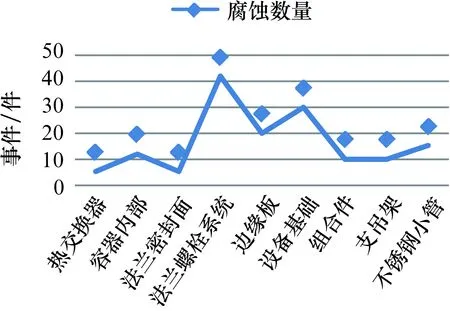

对某核电厂缝隙结构的腐蚀问题持续进行了为期2 a的跟踪调查,收集和分析了一百多个具有代表性的腐蚀案例。根据缝隙结构的几何特征和构件服役环境的差异,将核电厂缝隙结构归纳为九类,见图1,其中热交换器、容器内部、法兰密封面三类缝隙结构会发生浸泡环境中的缝隙腐蚀,其余六类结构会发生非浸泡环境中的缝隙腐蚀。某核电厂近年来由于这九类缝隙结构腐蚀导致的设备及构件降级事件统计结果见图1。

图1 某核电厂缝隙结构的分类和因其腐蚀导致的设备降级事件统计Fig. 1 Classification of crevice structures of a nuclear power plant and statistics of equipment degradation events caused by corrosion

2 缝隙结构的腐蚀与防护

2.1 热交换器的缝隙腐蚀与防护

核电厂中有许多换热设备,主要为板式和管壳式间壁热交换器。蒸汽发生器(SG)690TT传热管作为一回路承压边界,承压面积占比大,传热管的腐蚀破坏对核电厂安全运行威胁最大,其中耗蚀和凹蚀是与SG缝隙腐蚀密切相关的两种特别的腐蚀形式。

SG二次侧的水平管板或支撑板内会堆积泥渣,由于杂质的沉积与浓缩,使得与之接触的传热管表面发生以点蚀、斑蚀为特征的腐蚀现象,称为耗蚀。通过添加联氨及排污等措施控制机组的水化学条件,并在大修期间采取高压水力冲洗的措施,可基本解决耗蚀问题。

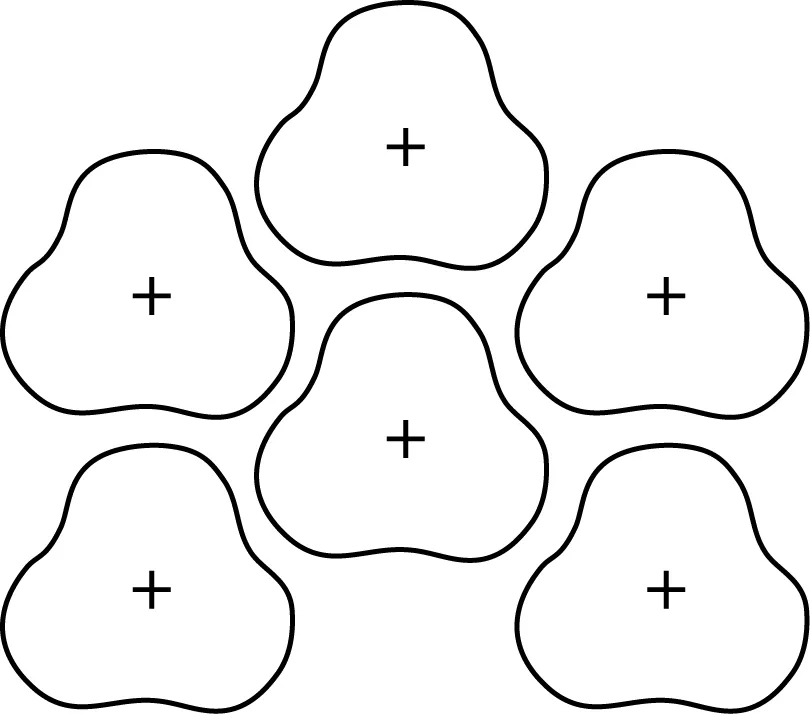

SG二次侧传热管与管板/支撑板之间形成环形缝隙,沉积物聚集在缝隙内形成闭塞区间而发生缝隙腐蚀,比基体金属体积大的腐蚀产物聚集挤压传热管,造成传热管管径减小而产生凹痕(凹蚀),在应力作用下可能导致传热管破裂。采用全深度液压胀接的加工工艺,可有效避免管板胀接处缝隙腐蚀的产生;AP1000 SG传热管支承板采用三叶草管孔结构[3],见图2,三叶草管孔与传热管平面接触,平面接触使传热管与支承板接触点的缝隙过热显著减少,限制了局部化学浓缩。

图2 三叶草管孔Fig. 2 Typical trefoil tube hole

修复SG损坏的传热管,最常见的方式是通过堵头机械胀管和焊接堵塞U形管两端管口;衬管(管中管)也是一种维修手段,因工序更加复杂,一般很少采用[4]。二回路及海水系统的管式热交换器,考虑到电站的经济性和换热效率,堵管不再是唯一的处理方式,使用环氧聚合物对热交换器管板进行修复已得到工程验证,见图3。甚至使用环氧聚合物对常规换热管进行修复也有不少应用。

2.2 容器内缝隙结构的腐蚀与防护

对于一回路中用于储存含硼酸放射性水的不锈钢容器,缝隙腐蚀是其主要的失效形式。某核电厂在热试后,与堆芯连通的换料水箱和换料水池内发生大量的缝隙腐蚀现象,腐蚀位置使用了大量的螺栓和搭接结构。容器内的缝隙腐蚀危害没有SG腐蚀的大,但是腐蚀问题难以发现,且腐蚀会增加放射性活化产物,腐蚀产物脱落进入一回路形成异物而严重影响堆芯安全;同时,机组运行后含有较高的放射性,腐蚀结构难以维修甚至无法维修。

图3 环氧聚合物修复管板Fig. 3 Tube sheet repaired with epoxy polymer composite

缝隙腐蚀与设备的结构形状有很大的关系,结构复杂的设备易形成缝隙引起杂质或液体滞留,造成严重腐蚀。因此,一回路罐体内从设计上避免缝隙结构是唯一有效的方式,应禁止采用铆接、搭焊、跳焊、搭接等容易产生缝隙的结构形式,并尽量避免采用螺栓连接结构。二回路及辅助系统使用衬里的容器,遵从NACE SP0178要求进行设计、制造,可有效减小和避免缝隙结构;对于无法避免的缝隙,应采用形状简单的缝隙结构,并进行100%填缝处理。

2.3 法兰密封面的腐蚀与修复

在含氯化物溶液中的结构最容易发生缝隙腐蚀。海水环境中,密封面与垫片只需有合适的缝隙引起海水滞留,无论有无防护措施,都不可避免会发生缝隙腐蚀。密封面的缝隙腐蚀已成为海水环境中不锈钢的主要失效形式之一。

密封垫的材质和尺寸对法兰密封面的缝隙腐蚀影响较大。连接部件的垫圈、法兰盘应采用非吸收性的材料(如聚四氟乙烯),不宜使用石棉类材料,防止吸收潮气[5]。在法兰连接结构中,如果垫圈过大,垫圈边缘就会凸出来,垫圈下就容易产生缝隙,发生缝隙腐蚀。如果垫圈过小,就容易产生沉积物,沉积物形成缝隙,也会发生缝隙腐蚀。

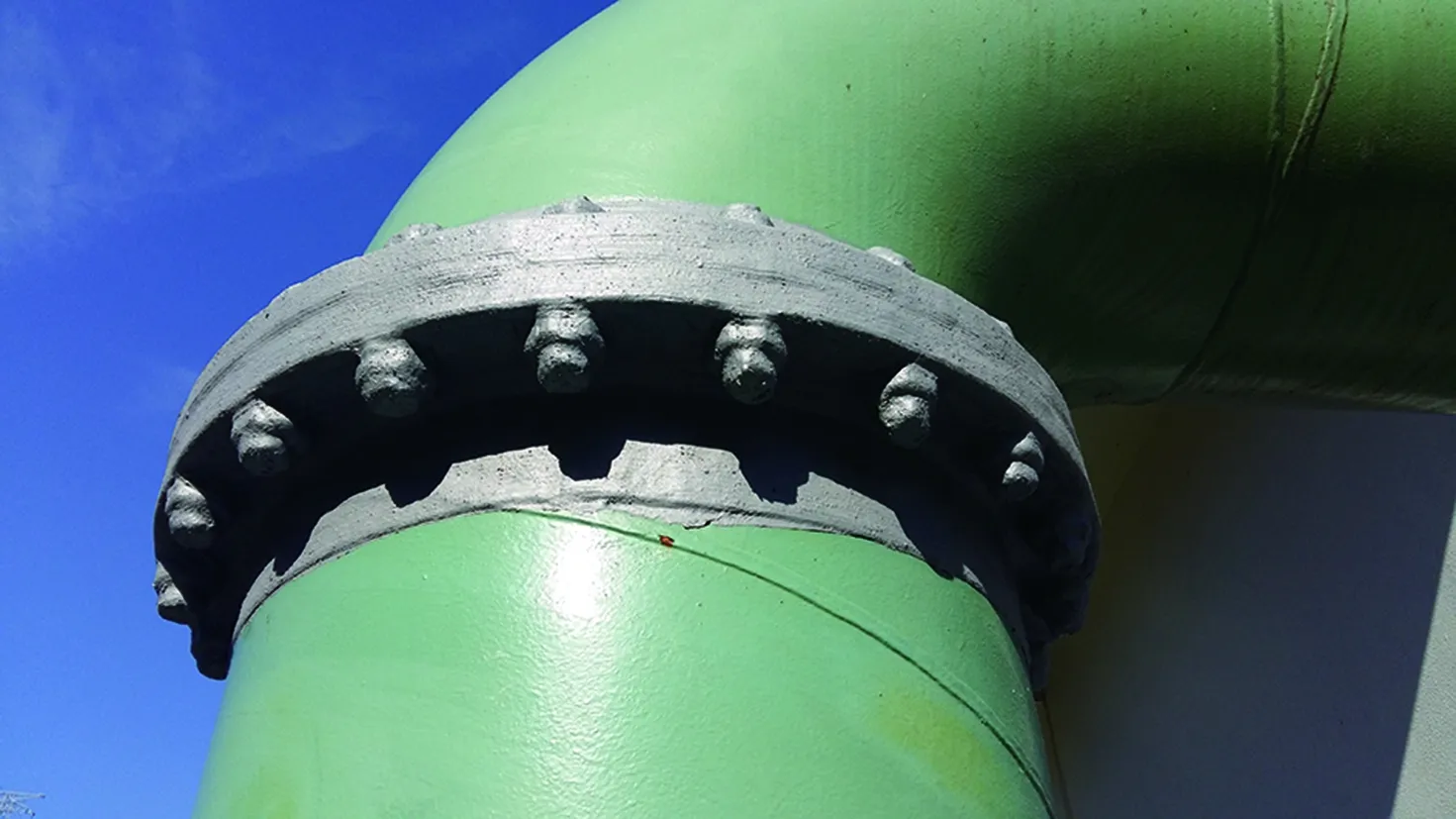

由于海水系统法兰密封面腐蚀的高发性,有必要开发简便快速的修复方案。传统的修复方案包括更换法兰或法兰补焊后机加工,涉及大量的切割打磨和动火作业,所需时间较长。近年来,环氧聚合物用于法兰密封面的修复逐渐得到认可,使用可重复利用的配对法兰模具可实现对密封面的快速重塑,见图4。

图4 环氧聚合物修复法兰密封面Fig. 4 Flange sealing face repaired with epoxy polymer composite

某核电厂核岛厂用水系统,使用的AL-6XN双相不锈钢密封面发生了严重缝隙腐蚀,使用EB201陶瓷金属聚合物修补剂成功对法兰面进行了多次修复。黄德军等将EB201/EB202用于核电厂904不锈钢法兰密封面的修复中,也取得了理想的效果[6]。

某核电厂循环水系统,DN4100大口径Q235法兰密封面出现缝隙腐蚀凹坑,严重影响冷源系统安全。采用EB201陶瓷金属聚合物修补剂对法兰面进行修复,并采用EB202对法兰面进行整体重塑;根据ASTM D695标准测试了其抗压强度(137.3 MPa),该法兰面用于支撑质量为40 t的蝶阀,密封面未出现变形和泄漏。这是目前国内核电站中最大尺寸的法兰修复和重塑案例。

对于大口径海水管道法兰,内部使用EB202陶瓷材料进行堵缝,彻底阻断海水进入法兰缝隙的可能,运行3 a后未发生脱落和破损且未发生缝隙腐蚀。因此,对于大口径法兰,安装适当宽度的垫片并对法兰缝隙采取封堵措施,可以不对法兰面进行涂装,是一种更为可靠且经济的处理方式。

2.4 法兰螺栓连接系统的腐蚀与防护

法兰螺栓连接系统数量庞大,由于几何形状的复杂性,设计有效的法兰防护方案已成为一个挑战。法兰螺栓连接系统的腐蚀体现在两个方面:螺栓自身的腐蚀,螺栓与法兰面/孔形成的缝隙结构的腐蚀。

国内核电厂针对螺栓等紧固件的关注主要集中在其强度及材料性能方面,尤其是高强紧固件的管理,从国家监管层到核电业主,都十分重视[7],但并未重视对于螺栓耐蚀性不足导致的强度降低问题。某滨海核电厂室外大量使用发黑处理的低合金螺栓,2 a内即出现严重锈蚀。对于采用碳钢发黑、达克罗、热镀锌、粉末复合渗锌等处理工艺的四种螺栓在海洋大气区进行了为期2 a的试用,结果表明,粉末复合渗锌技术在海洋大气区具有最好的防腐蚀效果。复合渗锌技术的复合层弥补了渗锌层耐盐雾性能的不足,边飞龙等[8]采用真空渗锌+达克罗的复合涂层工艺对海洋环境中的紧固件进行防护,其耐盐雾测试时间可达1 000 h 。核电厂所处环境为海洋大气环境,针对紧固件,建议推广使用复合渗锌防腐蚀技术。

对于海水飞溅区、化学腐蚀区、冷保温下、埋地管道、高湿冷凝环境的法兰螺栓连接系统,由于缝隙结构的存在,使用更高等级防腐蚀处理的紧固件,无法彻底解决其腐蚀问题。适当提高螺栓防腐蚀等级并配合使用包覆技术是一种有效的方案,氧化聚合包覆防腐蚀技术(OTC)具有防腐蚀和介质隔离的双重功能,施工方便、便于拆卸,已取得良好的应用效果,见图5。其他包覆技术,包括黏弹体技术、喷涂热塑性材料、可剥离涂层也在一定场合得到应用。

图5 法兰OTC包覆Fig. 5 Flange protected with OTC

2.5 边缘板的腐蚀与防护

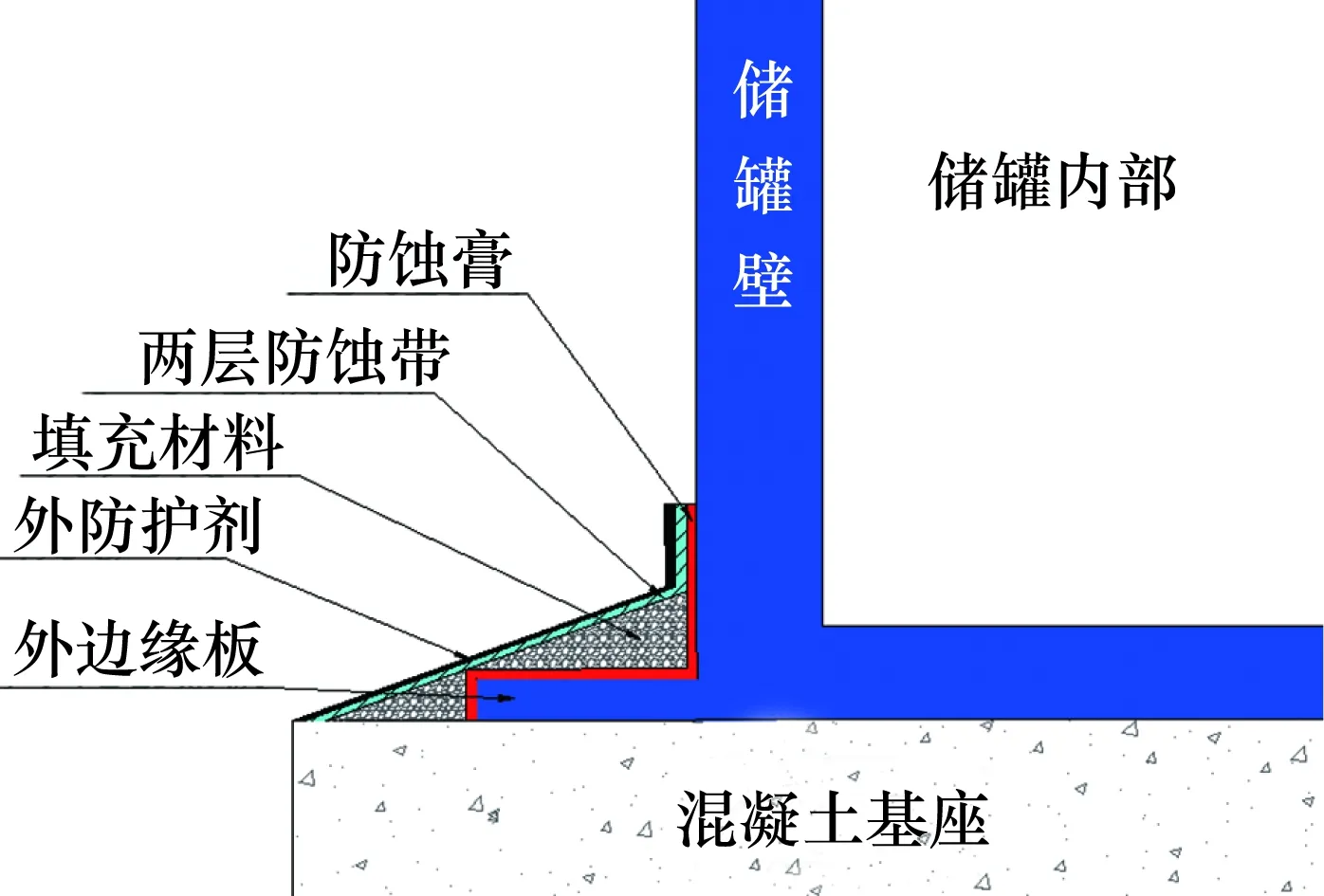

储罐由于底板外圆径向膨胀和收缩,以及储罐的荷载变化会引起翘曲,使边缘板和基材之间形成一条裂缝,含氯离子较高的水汽进入到底板和基材之间,长期滞留,造成底板下表面、边缘板等部位严重腐蚀,保温下储罐的边缘板腐蚀更为严重。

底板下表面尤其是边缘板的腐蚀防护,关键在于切断水汽进入底板和基材之间。黏弹体和OTC复合矿脂带包覆技术(见图6)具有较强的密封性能,而且有效吸收了储罐荷载变化引起的变形,具有很好的防护效果。黏弹体和复合矿脂带为柔性材料,外来冲击容易破坏防腐蚀层,大型储罐在其表面增加聚乙烯夹克后提高了整体刚度[9]。单组份丙烯酸酯共聚物乳剂,与增强带结合后形成的弹性高分子膜具有水分无法渗透,但内部水蒸气能渗出的特性,也得到了广泛应用。

图6 储罐边缘板OTC包覆结构Fig. 6 OTC protection details for tank base

室外行车轨道,钢质安全壳与混凝土接缝的位置,因为存在缝隙也面临大量的腐蚀问题,使用包覆技术,同样可以达到容忍微量形变、密封和防腐蚀的目的。

2.6 设备基础的腐蚀与防护

泵、风机、压缩机等重载运转设备的基础,常因钢制支撑结构的复杂性,与基座之间形成大量的缝隙结构,涂层保护等常见的防腐蚀措施不可达,这造成了严重的腐蚀问题。

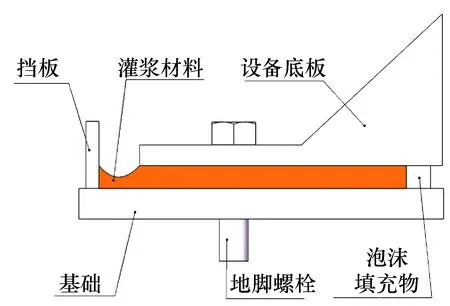

鉴于设备基础结构的复杂性,采用灌浆处理是比较有效的方案,见图7。使用的浇筑材料应能抵抗恶劣的海洋环境和热冲击,具有良好的可浇筑性、渗透性、流平性。室外海洋大气环境、室内酸碱环境、室内潮湿环境的设备基础,都应该进行灌浆处理,浇筑材料对各种缝隙有良好的密封作用,属于永久性防腐蚀解决措施。

图7 典型灌浆示意图Fig. 7 Typical chocking application

2.7 组合件的缝隙密封

组合件多形成搭接、对接等结构形式的缝隙,组合件可以是金属与金属或金属与混凝土等其他材料。室外区域、室内化学污染区、室内潮湿区域,缝隙结构应进行密封处理以阻隔腐蚀介质的滞留。

对硅酮、聚硫、聚氨酯等3大类不同品牌的密封胶进行了试用,结果表明,它们都具有较好的自密封性和弹性。其中,聚硫密封胶用于缝隙防腐蚀密封的性能最优,能适应不同的环境和不同的结构部位,与涂料具有良好的相容性,形成金属底漆或混凝土封闭漆打底+聚硫橡胶密封+聚氨酯漆或氟碳漆罩面的涂装体系。聚硫密封胶在桥梁缝隙密封中也得到了广泛应用[10]。

2.8 管道支架的腐蚀与防护

核电厂管道采用大量的支吊架进行固定,常见的有横梁支架、鞍座夹,以及各种管卡/夹。管道支撑处容易形成缝隙,在高压荷载的作用下,涂层蠕动导致减薄和破损,水汽进入到缝隙内引起缝隙腐蚀。管道支撑处腐蚀(CUPS)是管道失效的主要形式之一,产生的腐蚀问题处理非常困难。

经验表明,橡胶垫和玻璃纤维垫可有效避免金属与金属之间的接触,但由于材料具有吸湿性,反而会加速支架接触点的腐蚀,减少管道使用寿命;鞍座夹的结构增加了缝隙面积,也会加速腐蚀。

采用半圆形高强度热塑棒支撑是避免缝隙腐蚀的有效方式[11]。半圆结构使管道缝隙最小化,使金属与金属之间的接触被消除,减少水汽聚集。热塑棒与聚烯烃套U型螺栓一起使用可以使管道与支撑结构完全隔离,见图8。

图8 半圆形热塑棒管道支撑Fig. 8 Half-round thermoplastic pipe support

2.9 不锈钢小管的腐蚀与设计改进

不锈钢小管在核电厂大量用于流体传输,在其安装过程中,避免缝隙非常困难,甚至无法避免。缝隙通常存在管道与支撑之间、相邻管道之间,以及管道表面与沉积物之间。过小的缝隙导致氧含量降低,引起缝隙内加速腐蚀。

材质对不锈钢小管缝隙腐蚀的影响具有决定性作用,在室外海洋大气和室内化学腐蚀区,某核电厂大量使用的304不锈钢在2 a内大量锈蚀,316和2205不锈钢具有较高的缝隙腐蚀临界温度(CCP),缝隙腐蚀现象依次递减。具有防火、耐UV的热塑性聚氨酯挤压成型于不锈钢的表面,也具有较好的防腐蚀效果。

管道支撑和管卡的安装形式对不锈钢小管缝隙腐蚀的影响较大。塑料管卡伴随管道形变产生更小的缝隙,阻止氧气进入,室外区域不推荐使用。另外一种有效的方式是使用纤维增强塑料托架,在托架中安装铝合金管卡固定不锈钢小管,由于铝合金电位低,对不锈钢小管产生阴极保护效果,铝合金管卡腐蚀后可以定期更换[12],见图9。采用半圆形高强度热塑棒支撑,也可明显减缓不锈钢小管的缝隙腐蚀,这也是目前使用较多的安装形式。遗憾的是,以上措施在核电厂还没有大面积推广使用。

图9 铝合金管卡Fig. 9 Tube supports of aluminum alloy tubes

3 缝隙结构的腐蚀检测

不具有缝隙腐蚀特征的几何结构尺寸较大,采取防腐蚀措施后,一般无需采取预防性检测。而尺寸较小具备缝隙腐蚀特征的几何结构,由于腐蚀具有突发性或无法采取有效的防腐蚀措施,需要考虑采取预防性腐蚀检测。

蒸汽发生器(SG)的缝隙腐蚀无法避免,其腐蚀和降级在核电厂已引起足够的重视,法规和标准对传热管的在役检查和二次侧清洗都有强制要求。SG一次侧传热管的涡流检测可有效发现传热管的缺陷;二次侧管板通过视频检查可发现沉积物的情况,支撑板沉积物视频检查也在逐步运用[13],定期水力清洗可有效清除二次侧沉积物以减少缝隙腐蚀的发生[14]。但是,核电厂其他设备及管道的缝隙腐蚀问题还未引起足够的重视,主要维修策略还停留在纠正性维修的阶段,事故后果严重且维修成本高。建议应对重要设备尤其是单点敏感设备(SPV)的缝隙腐蚀进行识别和筛选,采用基于风险的预防性维修策略,逐步建立缝隙腐蚀预防性检测的维修规则。以下几类设备的缝隙腐蚀检测具备推广条件。

大型储罐底板腐蚀检测:储罐底板建议采用漏磁方法进行全面扫描,并用超声测厚进行局部复验的方式进行检测。漏磁检测为开罐检测,检测过程与底板直接接触,通过分析底板腐蚀部位磁化后的漏磁量来定量评估该部位的腐蚀状况,漏磁检测灵敏度高、效率高、不受防腐蚀层的影响,对底板的腐蚀缺陷有较强的检测能力。超声测厚只能是抽查式的单点检测,更适于检测均匀腐蚀。漏磁加超声测厚是很成熟的检测方式,用于核电储罐底板检测是经济可行的,建议的定期检测周期为5~7 a。大容量室外碳钢储罐,如消防水箱、非能动辅助储水箱应优先纳入到定期检测的范畴。

法兰密封面腐蚀检查:法兰密封面的腐蚀在核电厂目前无定期检查项目。由于法兰的结构特点,使用常规射线、超声检测技术等是极为困难的,且可行性不强、可靠性差。相控阵检测技术在焊缝检测中已经应用很多,较常规超声检测来言,相控阵检测技术最大的优点是可以解决复杂类构件和难以接近工件的检测问题[15],法兰密封面腐蚀缺陷就属于此类问题。核岛海水冷却水的不锈钢法兰面、高压蒸汽管道和给水管道,保温层下法兰密封面由于存在管道内外同时发生腐蚀的倾向,建议定期进行腐蚀检测。

管道支撑下腐蚀(CUPS)的检测:CUPS检测的难点在于对残余壁厚的检测非常困难。目前通常的做法是目视检查腐蚀严重的支架,在停机停堆大修期间拆除管道进行检查,劳动强度大且成本昂贵。中程磁致伸缩超声导波扫描是一种非接触技术,无需耦合或压力就能产生导波,与传统长距离超声系统相比,轴向和周向的解析度都得到提高,是管道支撑下腐蚀检测的一种成熟技术[16]。建议核电厂对目视检查锈蚀严重的支架,使用中程磁致伸缩超声导波扫描对接触点的残余壁厚进行精确检测。

4 结论

(1)缝隙结构造成的腐蚀后果严重,整改和治理难度较大,核电行业应引起足够重视。

(2)对九类缝隙结构的腐蚀防护方案进行了大量的现场验证,使用效果较好。建议应将这些普适性原则纳入到行业标准,从设计和建造环节解决缝隙结构的防腐蚀问题。

(3)对重要设备的缝隙结构,建议采取基于风险的维修策略,开发预防性维修大纲进行腐蚀检测。