机械电子诊断技术在汽车检测维修中的应用

滕文祥

(烟台汽车工程职业学院,烟台 265507)

0 引言

电子检测技术的推广应用是汽车检测维修新制度的需要,也是实现以状态检测为基础进行科学修理的必要手段,电子检测技术成为当下汽车安全行驶的重要保证[1]。随着科学技术不断进步,汽车构造趋向于复杂化,对于其故障检测越来越难,因此,应用机械电子诊断技术可研究多个汽车设备故障原因,并在维修领域不断广泛应用,为我国汽车检测维修行业提供技术支持[2]。

在传统汽车检测维修工作中应用的电子设备较少,受到人工检测影响,汽车检测维修效果较差,其内部构造和运转原理将产生极大变化,针对传统应用方法的不足,机械电子诊断技术应运而生,有效改善传统应用方法所面临的困境[3]。

1 汽车检测维修中机械电子诊断技术的应用

现代汽车并不是简单的机械设备,是综合了现代技术的综合性交通工具,通过复杂电路控制着汽车辅助系统,并具有一定故障自我诊断功能,能够在使用过程中记录汽车出现的故障问题,借助解码器就能在存储器中提取相关故障码,由此实现汽车快速检测维修[4]。

1.1 燃油机异响检测诊断

燃油机存在的异响主要是由汽车内部敲缸、气门响、连杆小端活塞与连杆铜套撞击响、曲轴承响等引起的,由于这些异响都位于一个缸体内,很难判别内燃机异响属于哪一种异响[5]。

采用机械电子诊断技术最常用的设备包括:听诊器、高感听音器、频谱分析仪,其中听诊器是通过放大管将产生的异响放大6~10倍,能够清楚辨别出声音大小;高感听音器是通过信号输出,接收阴极射线管示波器测定的振动频率;频谱分析仪是通过电子扫描方法,将信号进行处理,以此检测汽车燃油机[6]。

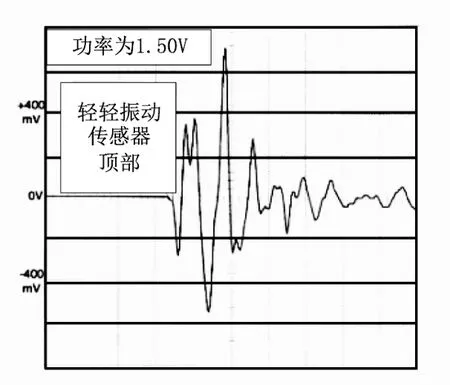

对于爆震传感器安装在燃油机的不同位置,测量各点波形,如图1所示。

图1 燃油机爆震波形

通过分析波形,可了解具体产生爆震的气缸。由图1可知,燃油机爆震波形起初并无明显变化,但到中间阶段,上下起伏波动较大,超过设定的{-400mV~400mV }阈值范围,在最后阶段,波形变化较小,上下波动维持在{-200mV~200mV }阈值范围内[7]。

在燃油机中还易出现的问题是燃油系统,当燃油机没有充足动力时,就说明油压过低,造成汽车无法快速启动,导致汽车运行速度不稳定,很多内构件由于温度突然升高而损耗严重;反之,油压过低会增多油量消耗,还会排出黑色烟雾[8]。采用机械电子诊断技术中的技能分析仪,可综合分析燃油系统油压高低,由此自动生成电子信号,在示波器上显示。

1.2 电控系统故障检测诊断

提取故障信息码,打开点火开关,保证ABS制动防抱死系统警示灯长亮,由此启动发动机,使ABS制动防抱死系统警示灯熄灭,如果警示灯在发动机熄火之后依然亮起,则说明ABS制动防抱死系统出现故障。

为了提高电控系统故障检测诊断效果,需检查保险丝情况,避免受到保险丝影响。根据警示灯闪烁次数读取故障码,或应用检测设备读取故障信息码,具体步骤为:

1)汽车专用诊断头的一端连接汽车诊断座,另一端连接车的主机,使用检测设备读取故障信息;

2)连续3次跨接汽车专用诊断头,之后再使用红绿线读取故障码;

3)设置启动码为88,通常情况下码与码之间间隔仅为3s,最多也只能维持4s左右,能够连续获取8~9个故障码;

4)结束全部故障检测项目之后,需根据上述步骤再次读取故障码,直到不能获取故障码为止。

在诊断过程中,不能踩刹车,否则故障码将全部失效,还要注意在发动机启动之后,ABS制动防抱死系统指示灯熄灭,在10s之内继续踩刹车踏板,ABS制动防抱死系统指示灯亮起,经过2~3s后熄灭,此时清除全部故障码。

1.3 底盘输出功率异常检测诊断

底盘测功仪是最常见底盘输出功率电子诊断工具,在获取底盘输出功率时,应当在发动机具有稳定转速情况下,才能使电涡流具有相同输出功率,此时,查看仪表盘上功率,就可判断出驱动轮上输出功率。

采用机械电子诊断技术在获取异常信号后,进行异常诊断,由于故障诊断中所检测的信号大多是不平稳信号,因此需通过小波分析处理。小波分析起到局域和时域作用,并具有局部分析功能,其平移和伸缩性能够观测到信号全部内容,因此,对于底盘输出功率异常检测与诊断,采用机械电子诊断技术中的小波分析具有实用价值。

1.4 汽油发动机故障检测诊断

通过汽油发动机综合性能分析仪,从低压侧、高压侧两个方向获取信号,使用示波器显示发动机启动瞬间的电压变化情况,以此判断某个汽油发动机某个瞬时故障情况。

由点火波形峰值和峰谷多少以及闭合情况判断点火系统各缸全部情况,此外,通过示波器显示单缸功率是否平衡、混合气体浓度是否达标以及节气门后方是否达到真空状态等。

针对发动机第一缸次级测点火波形如图2所示。

图2 发动机第一缸次级测点火波形

通过对波形点火线、击穿电压、燃烧线以及燃烧电压等分析可知,整体击穿电压偏低,也为火花塞积碳引起故障进行检测维修。

1.5 油样检测诊断

机械电子诊断过程中无法避免的会出现表面摩擦而产生金属磨粒,并且会进入到液压油之中,通过液压油检测可得知机械磨损情况,并将其应用到汽车检测维修过程之中。

对于油样检测诊断主要应用油液铁谱分析和油液光谱分析两种技术,其中油液铁谱分析主要是应用高梯度和高强度磁场,将油液磨损产生的金属磨粒分离出来,由此观察磨粒大小、数量和形状,并掌握机械部件磨损情况,利用不同元素加热、光照射和离子碰撞等情况,产生能量级跃迁吸收能量不同特征,从而判断机械部件磨损情况。

2 实验分析

为了验证分析机械电子诊断技术在汽车检测维修中的应用效果,需将传统技术与机械电子诊断技术的维修效果进行对比分析。

2.1 实验平台与参数设置

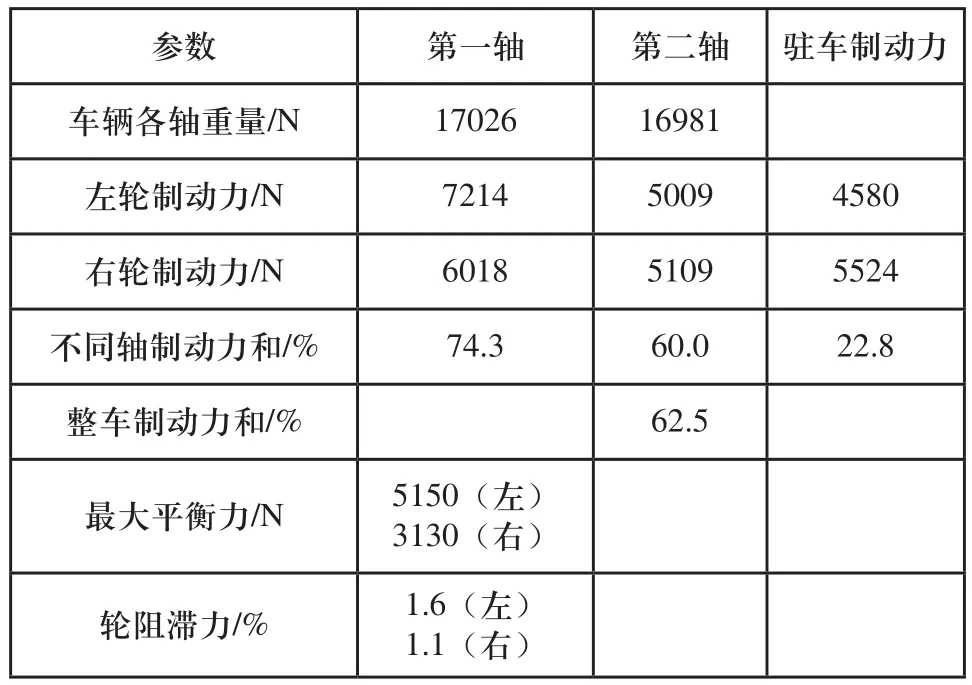

选择某营运重载火车制动试验台进行测试,平台如图3所示。

图3 营运重载火车制动试验台

依据该平台获取的制动数据参数如表1所示。

表1 制动数据参数

2.2 发动机异常检测维修效果分析

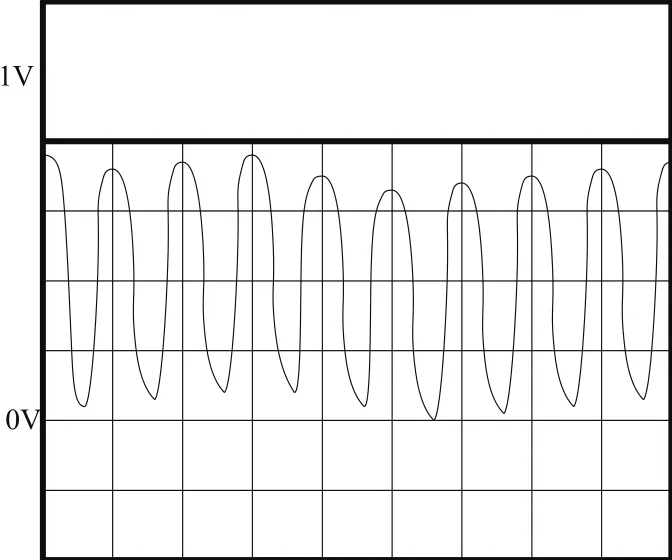

正常情况下发动机氧传感器电压波形如图4所示。

图4 正常情况下发动机氧传感器电压波形

由图4可知:正常情况下,发动机氧传感器电压波形具有规律性,保持0~1V以内。

分别采用传统技术与机械电子诊断技术对发动机氧传感器电压波形进行对比分析,结果如图5所示。

图5 两种技术发动机氧传感器电压波形

由图5可知:采用传统技术受到人为操作影响,导致发动机氧传感器电压波形过于密集,且维持在0.4V~0.8V范围内。而采用机械电子诊断技术不会受到人为操作影响,与正常情况下发动机氧传感器电压波形一致。在该条件下,将两种技术的维修效果进行对比分析,结果如表2所示。

表2 两种技术对发动机维修效果对比分析

由表2可知:随着实验次数增加,传统技术对发动机维修效果逐渐降低,当实验次数为2次时,维修效果最低可达到0.2298。而机械电子诊断技术对发动机维修效果也逐渐降低,但始终高于93%,当实验次数为4次时,维修效果最低可达到0.9451。

2.3 电控系统故障检测维修效果分析

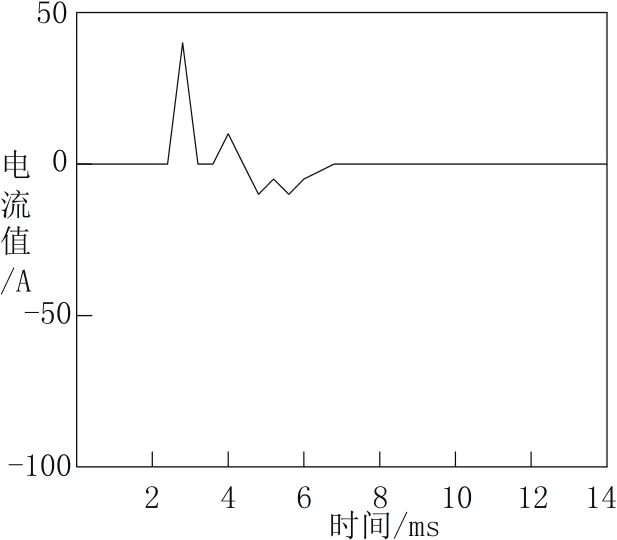

电控系统一旦出现故障,所获取的电流值如图6所示。

图6 正常情况下电控系统故障获取的电流值

由图6可知:当时间为3ms时,电控系统电流值达到最大为48A;当时间为4~6ms时,电控系统电流值达到最小为-20A。

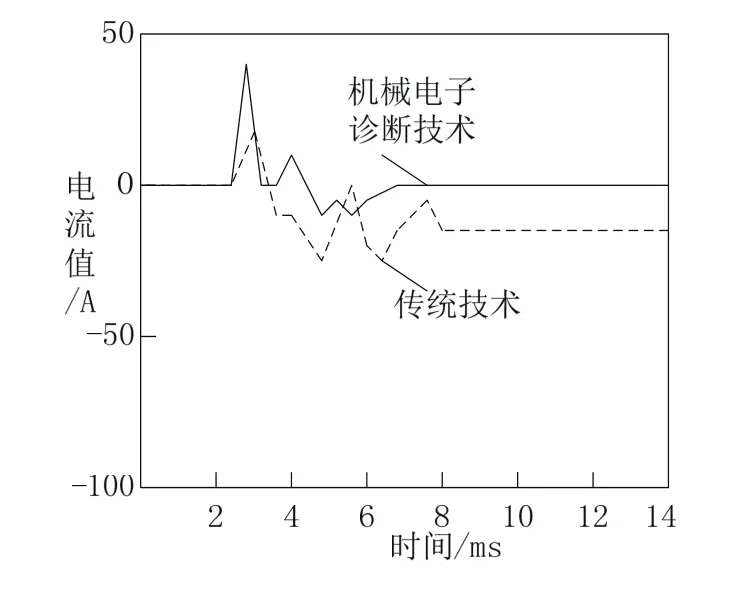

分别采用传统技术与机械电子诊断技术对电控系统电流值进行对比分析,结果如图7所示。

图7 两种技术电控系统电流值对比分析

传统技术:当时间为3~4ms时,电流值达到最大为20A;当时间为4~6ms时,电流值达到最小为-25A,最终电流值稳定在-15A。

机械电子诊断技:当时间为3ms时,电控系统电流值达到最大为48A;当时间为4~6ms时,电控系统电流值达到最小为-20A,与实际值一致。

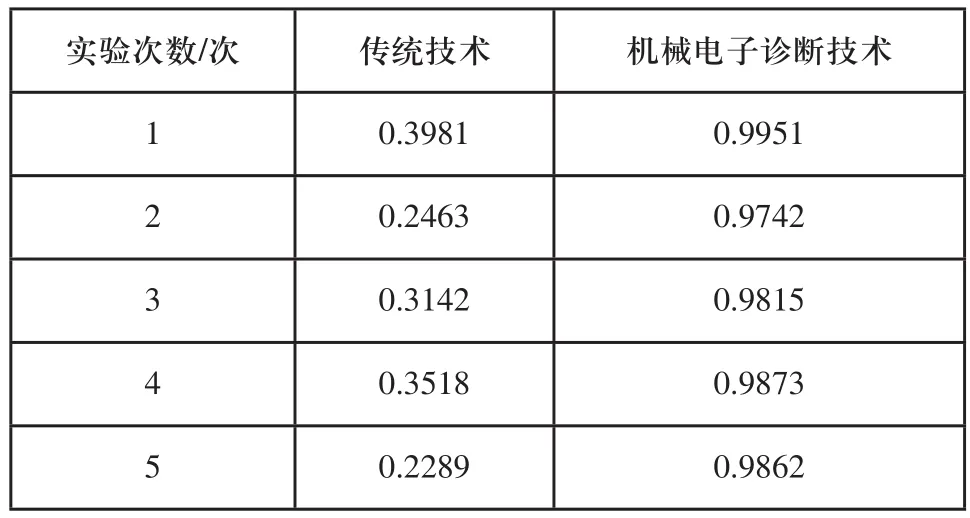

在该条件下,将两种技术的维修效果进行对比分析,结果如表3所示。

由表3可知:当实验次数为1次时,传统技术维修效果和机械电子诊断技术维修效果都达到最高;当实验次数为5次时,传统技术维修效果达到最低为0.2289,而机械电子诊断技术在实验次数为2次时,维修效果达到最低为0.9742。

表3 两种技术对电控系统故障检测维修效果对比分析

因此,机械电子诊断技术在汽车检测维修中的应用效果比传统技术应用效果要好。

3 结束语

传统汽车检测维修通常先开展汽车故障定型分析,在检测过程应用设备较少,仪器现代化水平并不理想,由于汽车中应用了大量电子设备,使得汽车修理技术无法满足需求,机械电子诊断技术作为一种灵敏故障检测技术,在汽车维修中广泛应用。

综上所述,国内汽车行业呈现较快发展速度,不过机械电子诊断技术依然处于初级研究阶段,为了加大该技术理论研究,需不断改革,高度重视本行业发展。只有电子诊断技术不断优化,才能推动汽车维修行业向前发展,为汽车维修开辟更广阔发展空间奠定基础。