造桥机过孔状态下桁架导梁螺栓群的分析研究

邵雨虹,王斌华,芦 强

(1.长安大学 道路施工技术与装备教育部重点实验室,西安 710064;2.中航工业兰州万里航空机电有限责任公司,兰州 730070)

0 引言

移动模架是一种支撑在两座桥墩之间的支架系统,完成混凝土桥梁现浇施工的大型制梁设备,具有较高的机械化程度,较快的施工速度,利用桥墩为支撑基础实现设备施工时不占用桥下净空,施工的安全性得以保障,并保护了桥下环境,具有显著的经济效益和社会效益,因此移动模架已成为现代连续浇筑桥梁的主要施工技术之一[1~3]。

移动模架一般由主梁、导梁、支撑架、横梁、模板等主要结构件组成,其中导梁是辅助移动模架在桥墩之间移动的重要机构,影响着设备运行安全和施工进度。为了降低钢材用量,并减小设备风阻,导梁一般采用桁架型式,并且为了便于运输,导梁由多节段组成,在施工现场通过摩擦型高强螺栓群连接,因此螺栓连接的可靠性对导梁安全具有重要意义[4,5]。针对螺栓群连接构造的力学分析,已有大量学者开展了研究,文献[5]对钢桁桥长列高强螺栓群布置进行了有限元分析,发现轴力主要是通过两端的螺栓来传递,中间各排螺栓几乎不传力,并对螺栓布置进行优选。文献[6]通过有限元分析了连接板厚度对高强螺栓群的受力影响,结果表明薄板与厚板的应力分布规律一致,但厚板的应力过度平滑且较小。文献[6]利用有限元分析研究了预紧力和螺栓位置对螺栓连接构件的影响,指出靠近底板端部螺栓承载较大,应增加螺栓数量降低应力峰值。文献[7]针对港珠澳大桥桥塔与吊具连接高强螺栓群进行了受力分析,仿真结果确定了采用高强度钢拉杆替换部分受力过大的高强螺栓的设计方案,并已得到成功应用。由上述文献可知,由于实际工程中较难通过直接测试获得螺栓群中各螺栓的承载力,因此学者们进行了大量仿真分析,并得到了实际验证,仿真结果表明螺栓群承载时,各螺栓承载力存在显著的非均匀传力的特点,与传统螺栓群设计时采用均匀承载的假定存在较大的差异性[6],且承载力受连接板厚度等因素影响,因此螺栓群连接构造的有限元分析具有重要的工程意义。

本文以应用于海口铺前大桥的下行式移动模架为例,利用大型有限元分析软件ANSYS建立了移动模架开模过孔状态时的空间有限元模型,使用约束方程模拟螺栓群构造,通过改变约束位置模拟设备在桥墩之间移动的过程,分析得到了移动模架导梁过孔状态的各螺栓的载荷历程,评估了桁架导梁螺栓群的安全性。

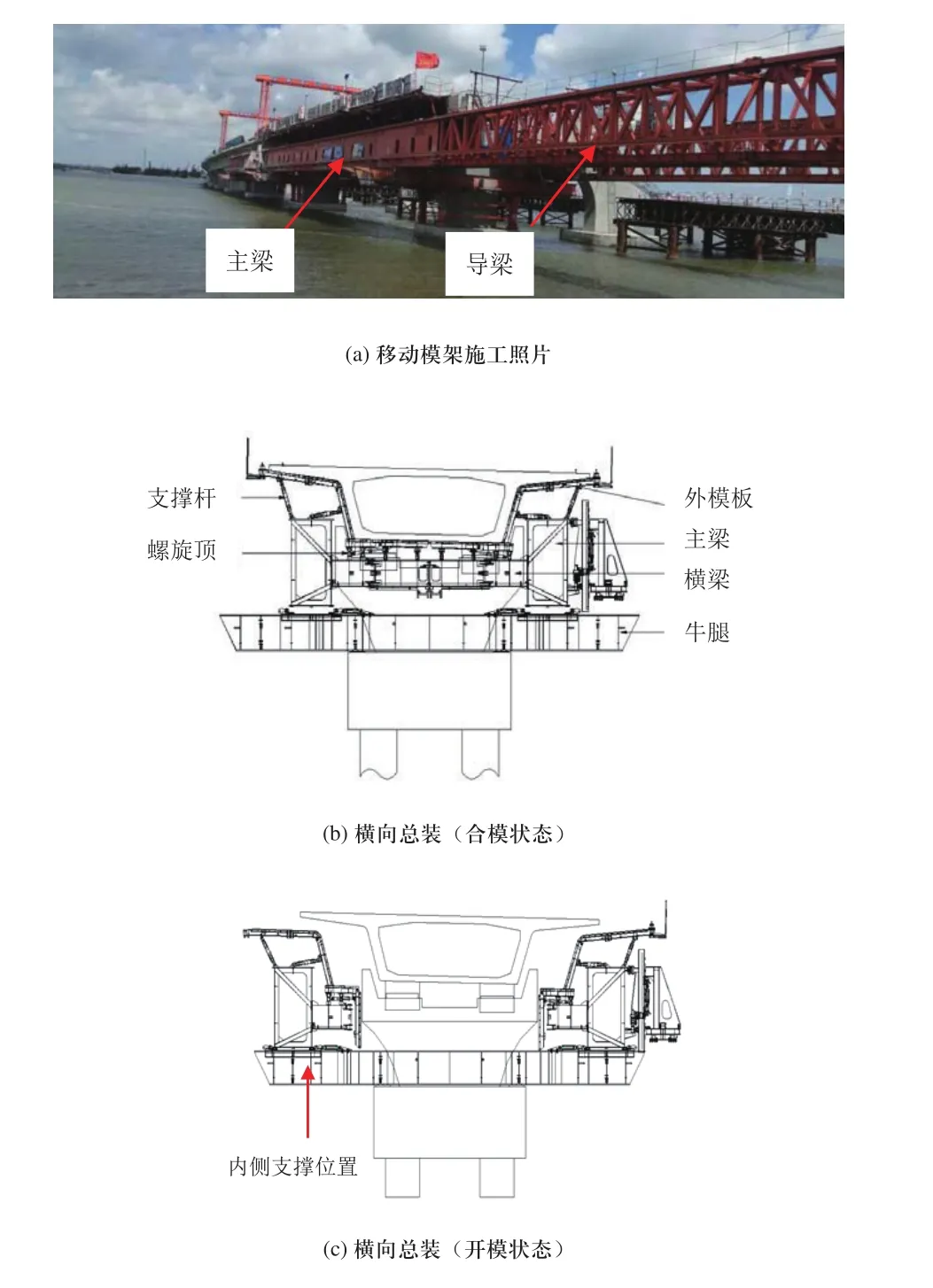

1 移动模架结构形式和工作原理

本文研究对象为50m跨移动模架,设备照片及结构示意图如图1所示,其导梁结构如图2所示,在桥墩上移动的施工示意图如图3所示,其工作原理是利用牛腿作为移动模架的支撑机构,移动模架按照图3中箭头方向纵移,移动模架纵移过孔时,外模板、横梁、主梁等结构件在顶升油缸作用下整体下落后,在横移油缸驱动下横向移动至桥墩两侧,再通过纵移油缸驱动使主梁与外模系统纵移运行至下一桥墩,完成设备过跨。该移动模架设备自重355t,主梁长度62.2m,导梁长度为55.4m,x为移动模架纵移距离,取图2中x=0为模架过孔时的纵移起点。

图1 移动模架横断面结构示意图

图2 移动模架导梁结构示意图

图3 移动模架过孔阶段示意图

2 移动模架有限元模型的建立

图4 移动模架空间有限元模型

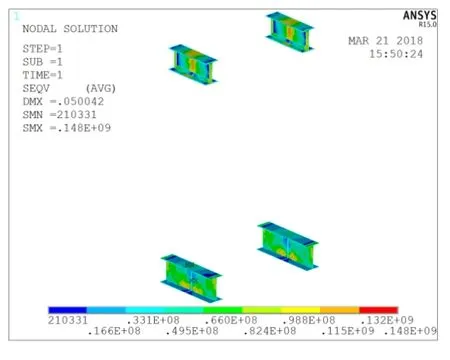

移动模架开模过孔时上部支架部分由外模板、主梁、前导梁、后导梁和横梁等组成,如图1(c)所示,横梁在中间处分离,导梁为桁架结构,因此在有限元建模时,只需要建立移动模架的单边结构。主梁和横梁为钢板焊接结构,因此采用板壳单元模拟,桁架结构的前、后导梁采用空间梁单元模拟,通过板壳单元建立螺栓群连接构造局部模型,利用约束方程耦合各螺栓位置结点的X、Y和Z向位移自由度模拟螺栓连接,梁单元与螺栓群连接构造端部采用全约束耦合的方式实现载荷传递,共划分板壳单元130245,梁单元9997个,结点74325个,外模板自重通过均布荷载施加在支撑杆与主梁连接处,以及横梁螺旋顶位置上,设备自重通过有限元程序自动施加,通过改变约束位置模拟移动模架过孔过程,以设备每纵移前进2m为一个分析工况,开模纵移时移动模架有限元模型如图4所示,列举某一处导梁弦杆处螺栓群连接构造有限元局部模型,如图4(c)所示。

3 移动模架开模过孔有限元分析

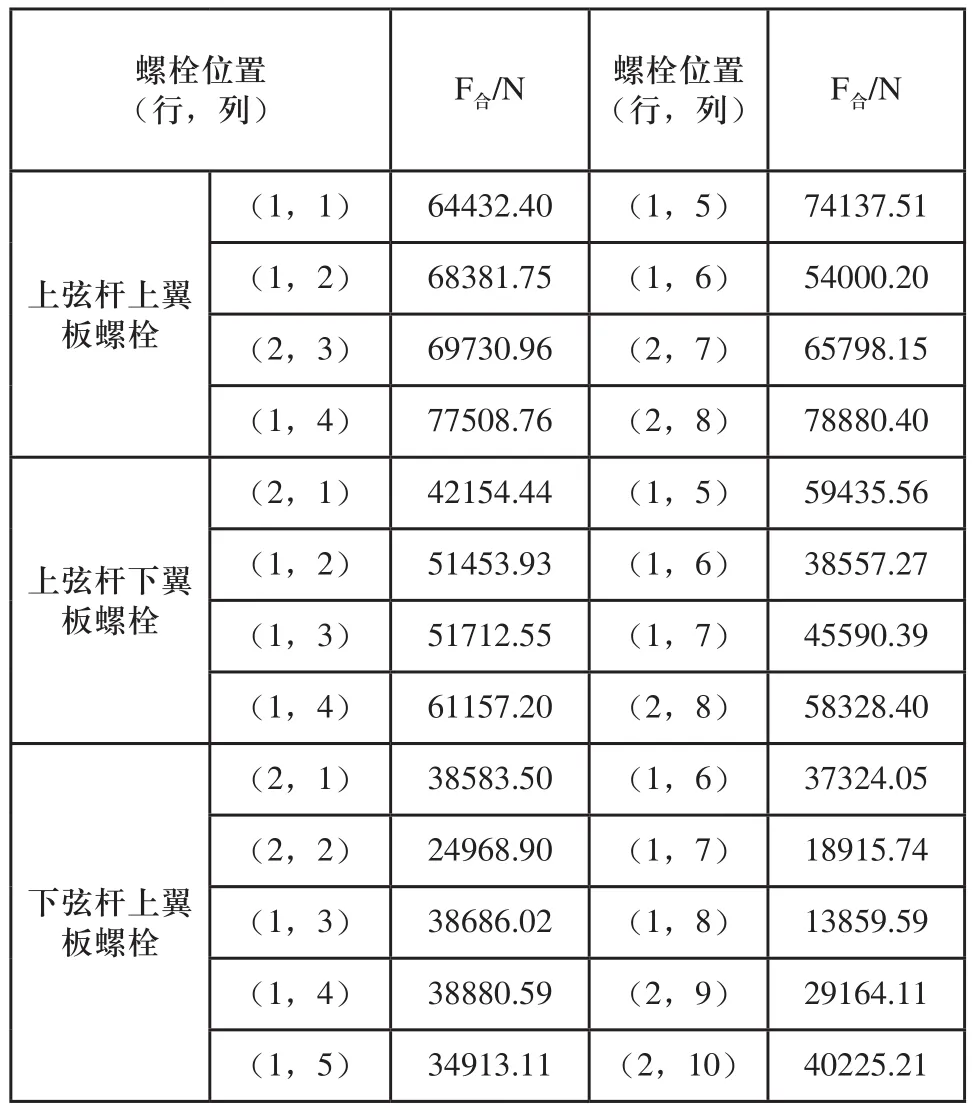

由图1(c)所示,移动模架开模后,设备重心偏向横梁侧,因此导梁的内侧弦杆受力较外侧受力大,选取内侧弦杆上的螺栓群进行承载力分析。另外,由于螺栓数量众多,分析所有螺栓在移动模架过孔时的承载力历程的工作量较大,通过分析可知,对于每一块连接板上各螺栓承载力大小分布规律是不受导梁纵移位置影响,因此首先通过分析确定导梁最大悬臂状态时各连接板上承载力最大的螺栓位置,再分析极值力螺栓在移动模架过孔时的载荷历程,评估导梁连接截面处螺栓群的设计安全性。限于篇幅,列举2#螺栓连接截面处的螺栓群为例进行说明,各螺栓位置编号如图5所示。

图5 2#螺栓连接截面各螺栓位置编号

2#螺栓连接截面有限元分析模型如图6所示,导梁大悬臂时螺栓连接板von Mises应力云图如图7所示,连接板最大von Mises应力为σ=148MPa,小于Q345材料的许用应力[σ]=345/n=345/1.5=230MPa,其中n为安全系数,因此连接板满足结构强度要求。各螺栓承载力分析结果如表1所示,由表可知,极值力螺栓位置均位于螺栓群端部,该螺栓力分布规律与文献[4]分析一致。

图6 2#螺栓截面有限元模型图

图7 2#螺栓截面von Mises应力云图

表1 2#螺栓截面上、下弦杆的螺栓承载力(导梁最大悬臂工况,单位:N)

表1(续)

由最大悬臂状态螺栓承载力分析可得到每个螺栓截面处上、下弦杆上、下翼板和上、下弦杆腹板承载最大螺栓,因此,取每个螺栓连接截面处极值力螺栓为研究对象进行螺栓承载力过孔时的动态历程分析。由表1分析结果可知,上弦杆上翼板螺栓所受承载力要较大于上弦杆下翼板螺栓承载力,因此上弦杆翼板螺栓取上翼板极值力螺栓为研究对象进行承载力分析,以下简称上弦杆翼板;下弦杆下翼板没有连接螺栓,所以只分析下弦杆上翼板的极值力螺栓,以下简称下弦杆翼板。另外还包括上弦杆腹板、下弦杆腹板处极值力螺栓为研究对象进行过孔工况时的动态历程分析,其中下弦杆翼板螺栓承载力曲线用右侧的次坐标表示,因此,4个导梁螺栓连接截面的极值力螺栓承载力曲线如图8所示。

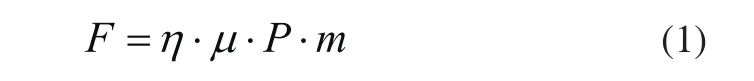

由于导梁使用的摩擦型高强度螺栓抗剪承载力为:

式中,η为传力摩擦面数目;µ为摩擦系数;P为单个高强度螺栓的预紧力;m为螺栓数目。

该移动模架导梁使用了M27高强螺栓,其性能等级为10.9s,螺栓预紧力P=290000N,钢材喷砂处理后钢材摩擦面的抗滑系数µ=0.5,采用双连接板的连接形式[10],因此传力摩擦面为η=2,计算得到单个螺栓许用承载力为[F]=290000N。因此,根据图8计算结果,可以评估移动模架过孔工况时,各螺栓连接截面内的螺栓承载力均小于许用承载力,满足设计要求。

4 结论

移动模架是用于现场浇筑桥梁的大型施工机械,结构可靠是设备运行安全性的关键,较多学者进行了桥梁浇筑时移动模架结构强度的试验研究和理论分析,确保了结构安全性,本文以应用于海口铺前大桥的下行式移动模架为分析对象,研究了开模过孔工况时桁架导梁节段间螺栓群的承载力历程,对螺栓群设计的安全性进行评估,主要结论如下:

图8 移动模架过孔时极值力螺栓承载力历程(下弦杆翼板螺栓承载力曲线用右侧的次坐标表示)

1)建立了移动模架空间有限元整体模型,利用板壳单元和约束方程联合模拟螺栓群构造,通过改变支撑约束位置,有效分析了移动模架过孔工况,并获得各螺栓承载力变化历程;

2)螺栓群中各螺栓承载力存在非均匀承载现象,端部区域的螺栓受力显著高于中间区域的螺栓,因此进行导梁螺栓群设计时有必要进行有限元模拟评估螺栓极限载荷,为设计提供参考;

3)通过移动模架过孔状态的有限元分析,该设备的导梁螺栓群设置合理,满足螺栓承载力设计要求。