江西某钨钼矿钨生产指标不稳定原因分析及改进措施探讨

刘 进

广东省资源综合利用研究所,稀有金属分离与综合利用国家重点实验室,广东省矿产资源开发和综合利用重点实验室,广州粤有研矿物资源科技有限公司,广东 广州 510650

江西某钨钼矿属于原生矿和风化矿相结合的复杂难选矿石,进入选厂的原生矿与风化矿的比例及风化矿的含泥量均随时发生变化.选厂自投产以来,生产的钨精矿WO3品位可达60%以上,但WO3回收率较低,仅72%~73%.钨的选矿指标常出现较大波动[1-3],钨回收率有时会降至50%以下,严重影响了选厂的经济效益.针对此问题,我们对生产原矿的矿石性质进行了分析,并进行了相应的钨选矿试验研究,以寻求合理的解决方案.

1 矿石性质分析

该钨钼矿属斑岩型钨矿,硫化矿物含量少,钨矿物主要为白钨矿.脉石矿物以石英、长石为主,有少量黑云母、白云母;影响白钨浮选的含钙矿物方解石、萤石极少.白钨矿嵌布粒度偏细,粒度大小不均匀,主要嵌布粒度为0.02~0.5 mm.

该矿的风化矿经历表生作用,矿物发生一定的变化,其中有一小部分白钨矿和黑钨矿变为土状的钨华,长石部分变为高岭土.由于矿物的表生变化,引起矿石泥化,干扰钨的浮选回收.风化矿位于原生矿矿体上部,储量较小,但露天开采时,作为剥离物抛掉则十分可惜.现场按一定比例将风化矿混入原生矿作为生产给矿,采用相同的浮选工艺流程,对原生矿和风化矿中的钨一起回收.

风化矿取自含泥量不同的五个采点,其中风化矿Ⅰ、风化矿Ⅲ和风化矿Ⅴ目视风化更严重.原生矿与风化矿的钨品位分析结果列于表1,5种风化矿钨物相分析结果列于表2.由表1、表2可知,风化矿的钨品位普遍较低,风化矿的钨主要以白钨矿形式存在,其次以黑钨矿形式存在.

2 试验结果与讨论

矿物含泥量对钨浮选生产指标影响很大,为寻找钨矿生产指标不稳定、钨精矿回收率经常大幅降低的原因[4-5],本试验以风化矿为主要研究对象,进行了详细的小型试验.

表1 原矿钨品位分析结果

表2 风化矿钨物相的分析结果

2.1 磨矿细度试验

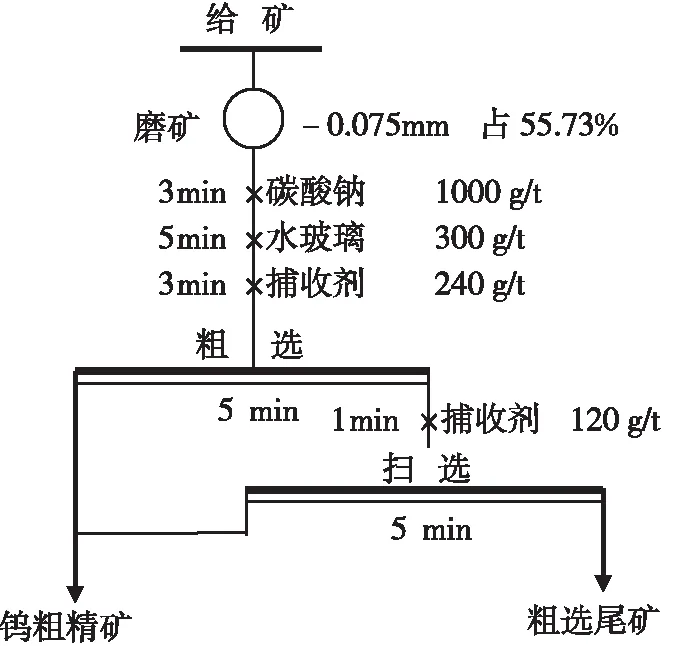

进入选厂的风化矿含量及风化程度不固定,而矿石磨矿细度相对固定.参照现场工艺条件,原生矿与风化矿均采用相同的磨矿细度进行试验.按图1所示的流程进行磨矿细度试验,试验结果见图2.

图1 钨浮选磨矿细度试验流程Fig.1 Flow sheet of tungsten grinding flotations

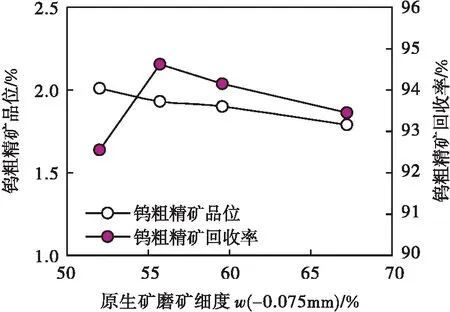

图2 原生矿磨矿细度试验结果Fig.2 Test result of grinding fineness of primary ore

由图2可知,随着磨矿细度增加,钨粗精矿WO3品位逐渐降低,WO3回收率先增后降.磨矿细度为-0.075 mm占55.73%时,钨粗精矿回收率达到最大值.因此,确定合适的磨矿细度为-0.075 mm占55.73%.

2.2 原生矿与风化矿对比试验

按图1所示流程分别对原生矿与风化矿进行小型对比试验,试验结果列于表3.由表3可知,风化矿Ⅱ和风化矿Ⅳ的可选性相对较好,其余三类风化矿因富集比低、WO3回收率低,可选性很差.

2.3 原生矿与风化矿配矿对比试验

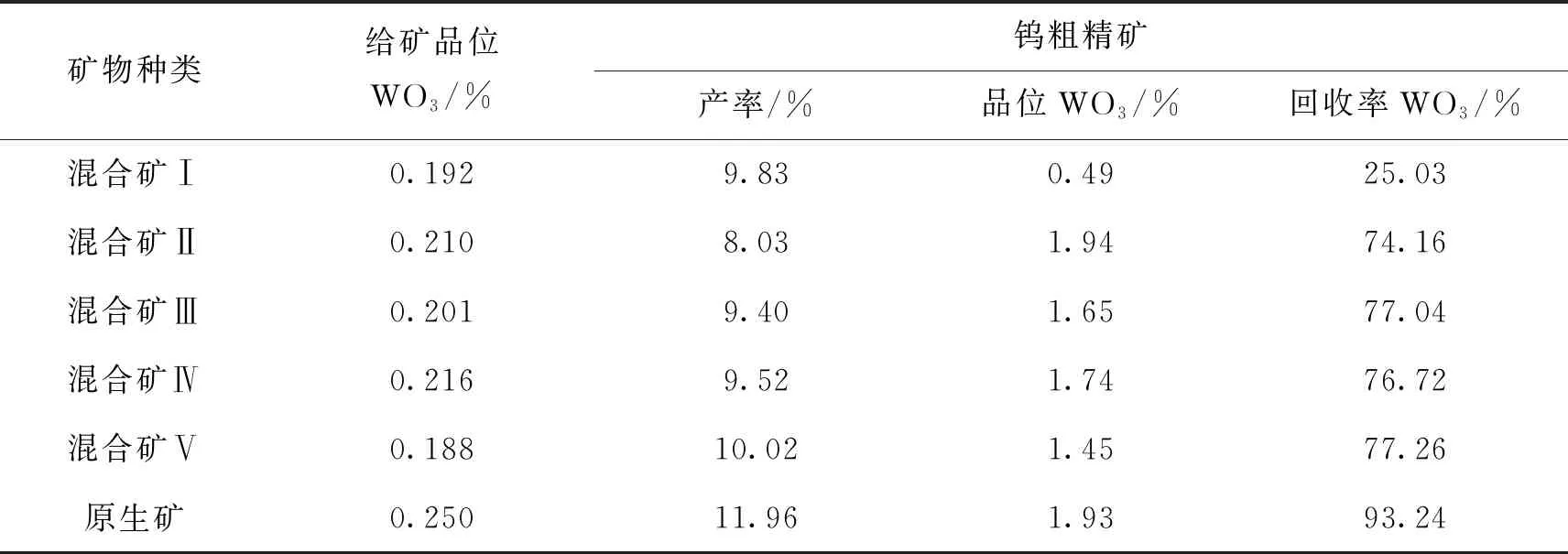

按原生矿和风化矿的质量比为2∶1,将原生矿和5种风化矿分别进行混合(简称混合矿Ⅰ,Ⅱ,Ⅲ,Ⅳ,Ⅴ),然后按图1所示流程分别进行试验,试验结果列于表4.由表4可知,给矿中混入风化矿后,生产指标变化较大;给矿中混入不同采点的风化矿,对生产指标的影响程度也不同.

2.4 混合矿理论回收率与实际回收率对比分析

按照原生矿与风化矿的质量比2∶1进行配矿,配矿理论回收率与实际回收率对比结果列于表5.

表3 风化矿与原生矿对比试验结果

表4 混合矿与原生矿对比试验结果

表5 混合矿理论回收率与试验实际回收率对比结果

注:1)混合矿浮选钨粗精矿WO3实际回收率-混合矿中原生矿WO3理论回收率;

2)混合矿浮选钨粗精矿WO3实际回收率-混合矿WO3理论回收率.

由表5可知,风化矿Ⅱ和风化矿Ⅳ的混入,实际WO3回收率比混合矿中原生矿的WO3回收率提高3.52%~5.11%,但选厂生产成本相应增加近30%;风化矿Ⅰ、风化矿Ⅲ和风化矿Ⅴ的混入,均不利于原生矿中白钨矿的回收.因此,风化矿需单独处理,不宜混入原生矿进行生产,以免影响选厂的经济效益.该选厂采用单独处理风化矿的方案后,选厂钨的总回收率由72%~73%提高至77%~80%,药剂成本也有所降低,经济效益明显.

3 结 论

(1)该矿的风化矿为难选矿,原生矿中混入风化矿Ⅱ,Ⅳ作为生产给矿,虽可回收风化矿中少量的白钨矿,但生产成本需增加近30%,选厂经济效益并未提高;原生矿中混入风化矿Ⅰ,Ⅲ,Ⅴ后,并未达到回收风化矿中白钨矿的目的,且造成原生矿中白钨矿的金属流失.

(2)采用单独处理风化矿的方案后,选厂钨的总回收率由72%~73%提高至77%~80%,药剂成本也有所降低,经济效益明显.

——为何每个猪场差异如此之大?