SACMI PH5000L 节能型全自动液压压砖机液压系统分析

邱兴盛

(重庆唯美陶瓷有限公司,重庆 荣昌 402460)

0 引 言

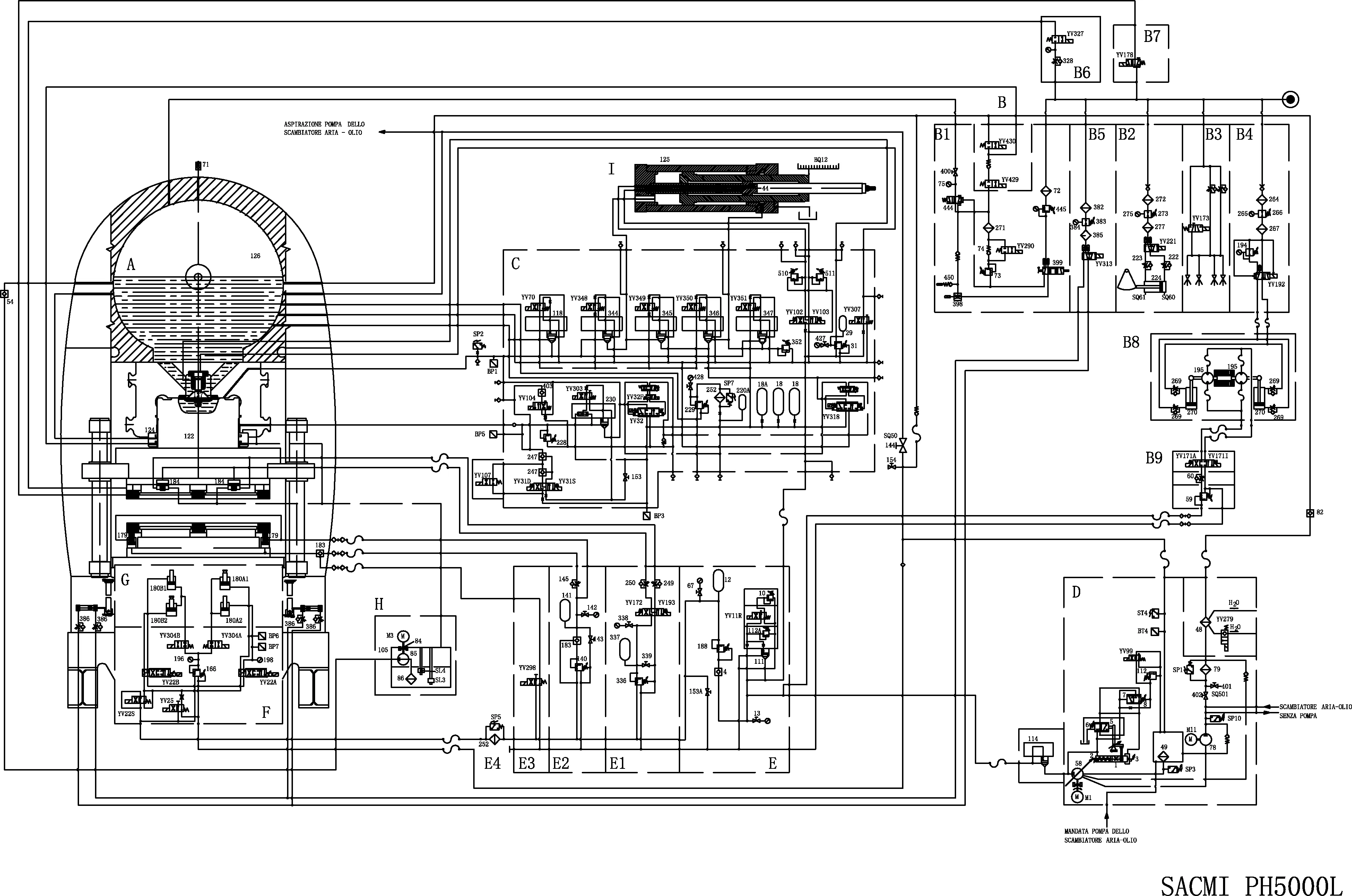

萨克米公司近年来在保持它原来机型结构特点基础上,更加注重机身线条流线型化,整体透露着一股科幻感,远看就像一尊艺术品,向大吨位、高效节能、高精度、多功能、自动化程度更高、柔性加压,更加符合不同区域物料成型工艺方向发展,并做了大量改进工作。本文仅对PH5000L 压机的液压系统进行剖析,图1 为该型压机液压系统原理图。

PH5000L 全自动液压压砖机具有以下特点:

(1)机身采用预应力钢丝缠绕结构,整体刚性好,减少弹性变形,降低疲劳应力,提高寿命和可靠性。

(2)主油泵采用远程压力控制恒功率变量柱塞泵。

(3)变压缸,与传统增压器有区别,既起增压作用,也起减压、增速作用。

(4)压制高压油可回收至系统蓄能器,节能。

(5)SPE 电子比例顶出系统,由两只比例阀分别控制左右顶出缸,其中两件顶出缸同时又是锁模缸,能修正压制砖坯左右厚薄差(目前是所有品牌压机中唯一具此功能的顶出系统),压制坯体更均匀。

1 液压泵站及系统压力控制分析

主油泵采用德国Rexroth 公司生产的A4VSO 355 LR2G 远程压力控制恒功率变量柱塞泵,其驱动电机功率为132kW。

主油泵58 的恒压控制由压力控制阀112 和泵自带的滑阀式二位三通压力平衡阀7 构成远程恒压控制机构来实现。当电磁阀YV99 线圈断电时,泵卸荷启动。当YV99 线圈通电后,泵输出压力油进入系统建压,其压力由定压阀 112 调定为230 bar,由18A、18、18 三个50 L 蓄能器进行系统储压,压力表13 显示其值,并由压力传感器BP3进行检测。旋塞阀153 为系统泄压阀。主油泵出口114 单向阀的作用是防止停主泵(含异常停泵)后液压系统压力油倒流而损坏主油泵。

图1 PH5000L 压机液压系统原理图Fig.1 Mechanism of PH5000L hydraulic press system

该液压站主油泵58 有一套系统最大功率调节设定装置,用以保护主泵电机不过载。其设定方法是将压力阀112 关闭锁紧,开启压机,其出口压力快速升高。当达到系统安全阀112A 设定250bar 压力而使111 阀溢流时,调节功率调节器5的弹簧6,同时用电流表测定电机的负载电流。当电机电流达到一定值(PH5000L 为234A)时调整完毕。该功率调节器设定值为主泵所需最大功率,一般在新压机或更换主泵时才进行调整,一般由萨克米厂家技术人员进行调整锁定,不允许使用厂家自行调整。

2 压缩空气回路分析

三位五通手动气阀399 处于左位时,压缩空气经减压阀73、气阀YV290、气动气阀444 给主油箱126 加压,使油箱内的液压油保持恒定的压力1.5bar 左右。安全阀71 用于防止油箱超压后出现泡沫,设定压力1.8bar。

当气阀399 处于中位时,444 阀动作,主油箱处于放气状态。

当气阀399 处于右位时,外部气源经阀399,油箱压缩空气经气阀444,共同经过文丘里喷嘴398 组成负压发生装置。当需维修液压系统时,可将油箱内抽成真空状态,真空度可达–0.1-0.3bar,防止液压油大量泄露。

电磁阀YV429 用于用压缩空气清洁主缸法兰,电磁阀YV430 用于用低压油清洁、润滑主缸法兰、主活塞。

3 液压系统

3.1 SPE 电子比例顶出系统

该装置由G 单元四个顶出缸和F 单元阀组组成。

顶出升降动作由顶出缸180A1、180A2、180B1和180B2 完成,其中180A1 和180B2 缸既是顶出缸又是锁模缸,两个功能集成一体。比例阀YV22A、YV22B 控制升降,运动的速度和同步性由AX 轴卡控制,编码器BQ4 和BQ5 用来检测液压缸的实时位置。两侧的液压缸由中间油路连通,以确保液压缸精准的同步性,中间油路的压力恢复由二位二通电磁球阀YV304A 和YV304B 进行补油。

3.2 充液阀

充液阀127,阀芯为菌形结构,与阀座配研,密封严实,由双作用差动油缸驱动。控制油路由电液阀YV307、减压阀31、蓄能器29 组成,其作用以使主活塞上腔与主油箱126 隔离或连通。

3.3 变压缸

变压缸125 起减压、增速、增压作用。与传统增压器有区别,变压活塞既是活塞又是油缸,拉杆44 固定在增压器底座中心。变压缸活塞复位由三位四通电液换向阀YV102、YV103 控制,安全阀510、511 设定压力为250bar,防止在复位过程中超压。活塞的位置及行程由线性位移传感器BQ12 检测、反馈并进行控制。

3.4 活动横梁(冲头)升降控制

活动横梁慢速升降由三位四通电磁换向阀YV31S、YV31D 及液控单向阀247 控制,在设置状态下操作。

动梁快速升降由比例阀 YV32、电磁阀YV303、插装阀230 及梭阀控制,电磁阀YV32F为比例阀的先导安全控制阀,和比例阀YV32 叠加在一起,在手动或自动状态下运行。

动梁位置由线性位移传感器BQ6 和BQ7 实时检测,压力传感器BP5 检测环形腔压力,安全阀228 防止冲头环形腔超压。

4 气动、液压选购件

B2 单元为料车闸阀控制阀组YV221,B3 单元为吹气装置YV173 阀组,B4、B8 单元为模具清扫装置控制阀组YV192,B5 单元为压机安全杆控制阀组YV313,B6、B7 单元为SFS 模具控制阀组,B2-B8 单元均为气动选购件。

B9 单元为模具清扫马达控制阀组,E1 单元为SFS 模具控制阀组,E2、E3 单元为浮动模框控制阀组,B9、E1-E3 均为液压选购件,在此不详述。

5 自动压制循环过程分析

主油缸的动作结合自动压制循环过程进行分析。

说明:“+”表示电磁阀或开关处于通电或接触状态;“–”表示断电或脱离状态。

自动压制循环的起始条件:

①粉料车必须处于后位(微动开关SQ59+);

②下模芯处于顶出高位,达“上位冲程结束”位,由编码器BQ4 和BQ5 检测;

③动梁处于高位,由线性位移传感器BQ6 和BQ7 检测。

此时,钥匙开关处于“自动”状态,安全杆放下(接近开关SQ51-,SQ52-)。

5.1 粉料车启动

双手同时按下控制键盘上的压制循环起动键28 和2,驱动粉料车的电机(M20)开始启动,通过专用的传动同步带驱动粉料车的活动部分前进和后退来完成布料。

在料车向前移动几毫米之后,粉料车固定支架上的微动开关必须被释放,即SQ59-,这样微处理器就禁止冲头下降。直到粉料车在返回行程中到达起始位置前几毫米处,即当编码器BQ2 达到返回终点的设定值时,再次触发该微动开关SQ59+。

粉料车启动后不久即根据微处理器计算,变压缸开始复位,移动活塞复位到自学习时的位置,为加压做好准备,由传感器BQ12 进行检测反馈。

5.2 粉料车前进和下模芯的一次下降

BQ2 编码器在粉料车运动的过程中监测其位置,当粉料车前行到达“一次模降位置”,就给压机信号,SPE 顶出系统的电磁阀YV22S+、YV25+,比例阀YV22A、YV22B 左中“X”位工作,通过“模具首次下落”设定的速度完成一次降落。当控制系统通过编码器BQ4 和BQ5 监测达到设置位置时(根据设置的“粉末厚度”参数确定),下模芯停止运动,即比例阀YV22A、YV22B 停在右中“○”型机能位置,这样模具完成一次下降形成模腔,容纳来自粉料车格栅的粉料填充。“模具首次下落”位置正确设置至关重要,因它决定着粉料下落及随之而来的填充下模腔的时间,直接影响压制坯体前后厚薄差。

当粉料车到达设置前位,开始返回并继续布料,粉料车的速度也非常重要,直接关系布料质量。当粉料车退出模腔,在粉料车停止运动之前,必须触发安全微动开关SQ59(料车后位开关),同时比例阀YV22A、YV22B 左中“X”位工作,下模按设定的“模具末次下落”速度降到底,由编码器BQ4 和BQ5 进行监测。

5.3 冲头下降

为使冲头开始下降,必须满足以下条件:

①粉料车安全返回处于后位,安全微动开关SQ59+;

②下模芯完全降下,由编码器BQ4 和BQ5 监测其位置。

达成这些条件后,控制系统让电磁阀YV303+,插装阀230 控制端压力释放而打开。其控制腔压力经梭阀,一端来自系统压力,另一端来自冲头环形腔。哪端压力高,自动选择其做控制压力。冲头环形腔经230 插装阀与比例插装阀YV32 连通,电磁阀YV32F 一直保持通电。

与此同时,电磁阀YV307+,充液阀控制油缸上腔压力油释放,经减压阀31 减压后的压力油使充液阀关闭。

控制系统发出模拟输出控制信号给三位三通比例插装阀YV32,使其左位工作,环形腔的压力油经230 插装阀、YV32 回到主油箱126,经此油路回油阻力很小,压缩空气推动主油箱里的液压油通过正在关闭的充液阀口,从而使冲头下降。

冲头下降的速度通过比例阀YV32 的开度来调节,根据设定的冲压位置和冲压速度来调整最大下降速度。当冲头到达设定的冲击位置,比例阀YV32 便按设定的冲压速度调整开度,使冲头刹车减速。

安全阀228 的作用是限制刹车冲击峰值压力,设定压力为230bar。

5.4 惯性压制延时

冲头以预先设定的冲压速度(刹车速度)继续下行,直到上模芯接触到模腔里的粉料(开始冲压位置)。从此点开始第一次压制延时计时,延迟时间在操作屏上设定。在此段时间里,主活塞、动横梁的重量以及主油箱压缩空气的压力施加在模腔的粉料上,粉料被第一次压缩,排出部分空气,这一步对随后的压制过程获得良好排气至关重要。

当冲头刹车时,电磁阀YV70+,插装阀118关闭,切断主油缸泄压回路。

5.5 第一次低压压制

当惯性压制延时结束,即启动第一次压制。第一次压制有两种模式:

“第一次低压力冲压=NO”

“第一次高压力冲压=YES”

(1) 第一次低压力冲压(变压缸反向加压)

微处理控制系统让电磁阀 YV350+与YV348+,插装阀346 与344 打开,变压缸移动活塞小腔与加压比例阀YV318 连通,大腔与主油缸连通。与此同时,YV318 按设定值打开,来自主油泵58 和蓄能器18A、18、18 的压力油进入变压缸移动活塞小腔,推动移动活塞运动,大腔的油则经插装阀344 进入主油缸,此时变压缸起增速减压作用(增流器),有利压制成型。在粉料压缩过程中,主油缸里的压力随着液压油的进入增高,液压油流量可通过比例阀YV318 开度来调节,从而改变冲压速度。

当达到设定压力值,电磁阀YV348-,插装阀344 关闭,切断主油缸与变压缸大腔相连。电磁阀YV351+,YV350 保持通电,插装阀347、346 打开,则压机主油缸与比例阀YV318 相连,YV318左位工作,主油缸里的压力油经YV318 泄至主油箱126。同时电磁阀YV70-,主缸泄压插装阀118打开,主缸压力油同步从此阀泄压至主油箱。

(2) 第一次高压力冲压(“第一次高压力冲压=YES”)

该种冲压方式允许压力超过 70bar,可达200bar 压力。当设置主油缸内压力<70bar 时,冲压过程和前述一样,然后YV348-,插装阀344 关闭。此时YV351+,347 打开,YV350 保持通电,主油泵58 和蓄能器18A、18、18 与主油缸相通。这种冲压方式的油缸充压速度一样可通过YV318调节。

可按照设定的压力、时间、厚度三种模式进行控制。

5.6 第一次排气

第一次冲压结束后,比例阀YV32 通电,右位工作,电磁阀YV303 保持通电,插装阀230 打开,蓄能器里储的压力油足以使上模芯抬起,使模腔中被压缩的空气排出。可设置排气参数:上升运动、排气抬起高度、等待排气时间、下降速度。

排气上升运动有两种设置模式:

设置“上升冲程=慢速”,则排气期间冲头通过电磁阀YV31S 以恒定速度上升。

设置“上升冲程=快速”,则冲头通过比例阀YV32 以排气时间最短的方式运动。

冲头上升达到了设定的位置,并且度过了排气等待时间,微处理器给比例阀YV32 一个信号,使主油缸环形腔与主油箱连通,冲头以设定的速度下降。

5.7 第二次中压压制

第一次排气动作一旦完成,电磁阀YV70+,插装阀118 关闭。此时电磁阀YV350+、YV351+,插装阀346、347 打开,然后微处理器给比例阀YV318 一个信号,右位工作,主油泵58 和蓄能器18A、18、18 与主油缸相通,冲压速度可通过调节YV318 的开度来控制。

5.8 第二次中压泄压

当达到设定压力值,电磁阀YV351、YV350保持通电,插装阀347、346 打开,则压机主油缸与比例阀YV318 相连,此刻YV318 左位工作,主油缸里的压力油经YV318 泄至主油箱126。同时电磁阀YV70-,插装阀118 打开,主缸压力油同步从此阀泄压至主油箱。

5.9 第二次排气

参照4.6 第一次排气。

5.10 第三次高压压制(终压)

当终压>180bar,则采取直接冲压+变压缸增压组合冲压方式。

直接冲压阶段参照4.7 第二次中压压制,根据设定的终压压力,控制系统计算出一个交换压力,电磁阀YV350-,YV349+,YV351 保持通电,则插装阀346关闭,345、347打开。由于比例阀YV318仍处于打开状况(根据设定值),来自主油泵58和蓄能器18A、18、18 的压力油进入变压缸大腔,变压缸小腔经插装阀347 与主油缸相连,从而实现增压。

最终压力由压力传感器BP1 检测,如果因任何原因使得主油缸压力超过了最大允许值,压力继电器SP2(在设备出厂检验时已调整并封固)将会给出信号,压机停机,在控制系统显示屏上给出报警信息。

5.11 终压泄压(高压力油回收)

冲压结束,即开始泄压。电磁阀YV349-,插装阀345 关闭。电磁阀YV350+,插装阀346 打开,YV351 保持通电,347 保持打开。可设置主缸压力回收,比例阀YV318 右位工作,主缸高压油回收至系统蓄能器,节能。然后转为比例阀YV318 左位工作,主油缸压力油经插装阀347、346、YV318左位与主油箱126 连通,使其泄压速度可控。高压部分可设定当主油缸压力降至<160bar 时,电磁阀YV70-,插装阀118 打开,压力油泄至主油箱126。

5.12 下模上升

当终压冲压结束时,在操作屏上设置的模具上升延迟时间开始。

当延迟时间结束,电磁阀YV22S、YV25,比例阀YV22A、YV22B 一并激励,压力油从主泵58、蓄能器12 流入顶出缸180A1 和180B2 的下腔,同时顶出缸180A2 和180B1 上腔的油被释放。当冲头一抬起,下模芯跟随上升。

5.13 冲头上升

当终压泄压完毕,模具上升延迟时间结束,电磁阀YV307-,充液阀127 打开。比例阀YV32右位工作,来自主油泵58 和蓄能器18A、18、18的压力油经插装阀230 进入主缸法兰环形腔,如果设置“上升制动选择=是”被输入,冲头从终压结束的位置,以“上升制动速度”移动“上升刹车距离”行程,然后以允许的最大速度上升至“横梁自动高位”。

当下模芯顶出达“上位冲程结束”位置时,即压制砖坯被顶出,系统给出粉料车推坯信号,随即启动下一压制循环。