城际铁路盾构联络通道冻结法施工技术

刘启清,黄 君,翁国亮,田书广,李景阳

(1.广东广珠城际轨道交通有限责任公司,广东 广州 510230;2.中铁十六局集团有限公司,北京 100018;3.北京科技大学 土木与资源工程学院,北京 100083;4.天津新亚太工程建设监理有限公司,天津 300143)

为确保地铁在运营期间的安全,常在区间隧道之间设置一条联络通道,在高温气候地区,联络通道常用地面旋喷桩加固,而在土质松软地区,联络通道常用冻结法加固[1-4]。近些年,随着冷冻施工技术不断成熟,联络通道的开凿多采用冻结法施工来加固通道周围的土体。冻结法属于一种物理加固方法,其成本比其他施工方法小、隔水性好、噪音小,对周边环境无污染、周围建筑无影响,对冻结深度和范围也都没有过多的限制,因此近几年在地下工程中的应用愈来愈广泛,尤其是在土质较松软的含水地层中施工具有无可取代性[5-9]。

现有研究多是对冻结法施工中温度场、应力变形等进行数值模拟分析与评价,或是与现场监测的对比分析,未考虑开挖前对通道内土体预加固后拱顶和拱底的受力状态的改变、冻土帷幕最薄弱处的位置及对主隧道管片受力状态的影响。

因此,本文以珠机城际横琴隧道金融岛车站—3号工作井区间横通道为例,在既有文献研究的基础上,采用数值模拟与现场监测相结合的手段,对冻结帷幕的变形特性、应力分布特性、开挖造成隧道周围管片应力的重新分布、主隧道受力状态等情况进行研究。

1 工程概况

金融岛车站—3号工作井区间内共建有3#、4#和5#3条联络通道,区间内地质复杂、岩面起伏大且位于马骝洲水道下方,施工难度较大,决定在3#和4#联络通道工程中采用“隧道内钻孔冻结法加固,矿山法暗挖构筑”的施工方案,即在隧道内利用水平孔和部分倾斜孔冻结周围地层,使联络通道外围土体冻结,形成强度高、封闭性能好的冻土帷幕,然后采用矿山法在冻土地层中进行联络通道的开挖构筑施工,地层冻结和开挖构筑施工均在区间隧道内进行。

本文以3#联络通道(与泵房合建)为研究对象,3#联络通道位于淤泥质黏土、粉质黏土层以及少量全风化花岗岩中,左线隧道里程为DK8+189.350。右线隧道里程为YDK8+219.707。初期支护厚度为250 mm,二次衬砌厚度为450 mm,开挖长度为8.5 m,平均埋深为26.8 m。冻结法加固联络通道示意如图1。

为提高开挖过程中掌子面土体的自稳性,在横通道掌子面范围内打设6根超前水平注浆管,进行地层预加固。联络通道断面为马蹄形,通道采用二次衬砌,联络通道所处的位置主要为淤泥和粉质黏土,岩土力学参数见表1,衬砌混凝土及钢支架力学参数见表2。由于联络通道中的土体经过预加固,故在完成初始应力叠加后,模拟联络通道开挖前,将该部分土体按照衬砌混凝土的参数重新赋值。

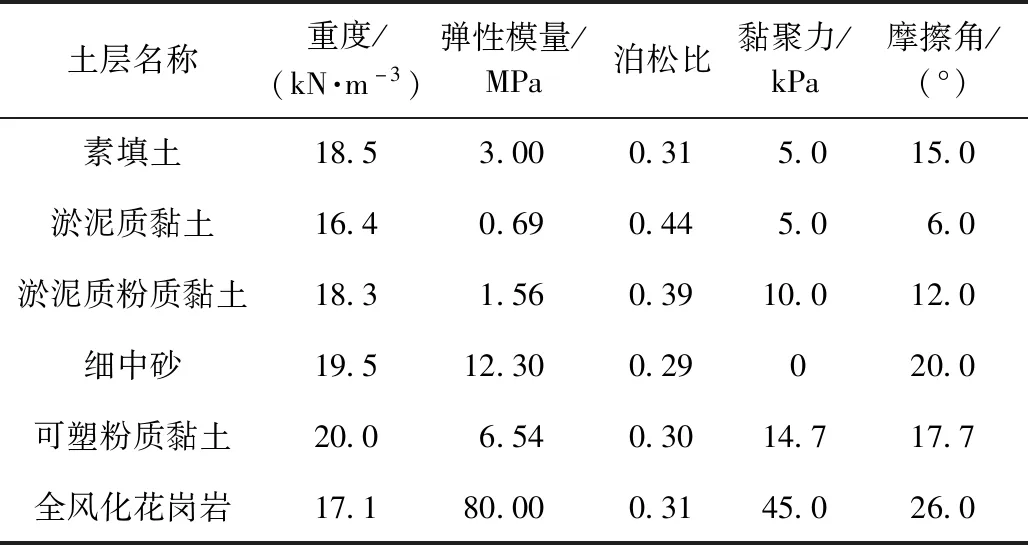

表1 岩土力学参数

表2 衬砌混凝土和钢支架力学参数

2 联络通道数值模拟

2.1 模型构建

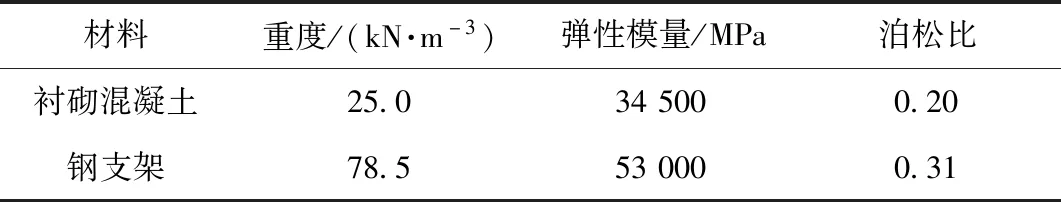

以原有的工程地质资料为依托,将工程CAD图导入Rhino软件建模。根据圣维南原理,模型选取的足够大以保证边界基本不受开挖扰动的影响。数值计算模型的范围为:沿隧道轴线方向长度为83 m,高程方向为65 m,垂直隧道轴线方向取135 m。采用Kubrix划分网格单元,共划分 124 061 个单元,包含 23 601 个节点。模型坐标原点在(0,0,0)点,沿隧道轴线向内为x轴正方向,垂直隧道向上为z轴正方向,垂直隧道轴线向内为y轴正方向。

模型上表面为自由面,模型前、后、左、右侧面施加水平法向约束,模型底面施加竖向法向约束。联络通道开挖时为监测周围冻土帷幕的变形,分别在z方向联络通道拱顶与拱底位置各设置5个监测点监测拱顶沉降和拱底隆起;x方向即联络通道两侧方向共设有5个监测点,监测联络通道周边收敛变形。所以模型建立时也在上述相同位置设置监测点。三维计算模型见图2。

图2 三维数值计算模型

2.2 模型假设

为了更好地模拟施工,抓住主要问题,同时又不影响模拟结果,对模型作了以下假设:

1)不考虑水泵房对联络通道及隧道的影响,但在模拟时会拓宽下部冻结壁的宽度;

2)冻土与未冻土均为各向同性体,冻土帷幕预计厚度为2.5 m;

3)冻土与未冻土均为弾塑性材料,符合Mohr-Coulomb破坏准则;联络通道内的加固土体、钢筋混凝土支护结构等均为线弹性材料;

4)根据冻土试验结果,-10 ℃ 冻土帷幕的抗压强度为5.0 MPa,抗拉强度为2.5 MPa,抗剪强度为2.1 MPa;

5)设定联络通道在开挖前地层处于初始平衡状态[10-13],即隧道开挖完成并求解平衡后,将所有的位移和速度清零,最终得到的分析结果就是开挖后冻土受力和变形状态。

2.3 施工过程模拟

1)联络通道采用台阶法施工,整个施工过程需要3个循环,单个循环进尺3 m;

2)开挖联络通道毛洞应力释放率为30%,施作联络通道初期支护后应力释放率为70%;

3)进入下一个循环,单个循环具体过程:上台阶开挖3 m、应力释放(30%),初喷混凝土并安装钢拱架、应力释放(70%),下台阶开挖3 m、应力释放(30%),初喷混凝土并安装钢拱架、应力释放(70%)。

3 结果分析

3.1 联络通道开挖对隧道管片的影响

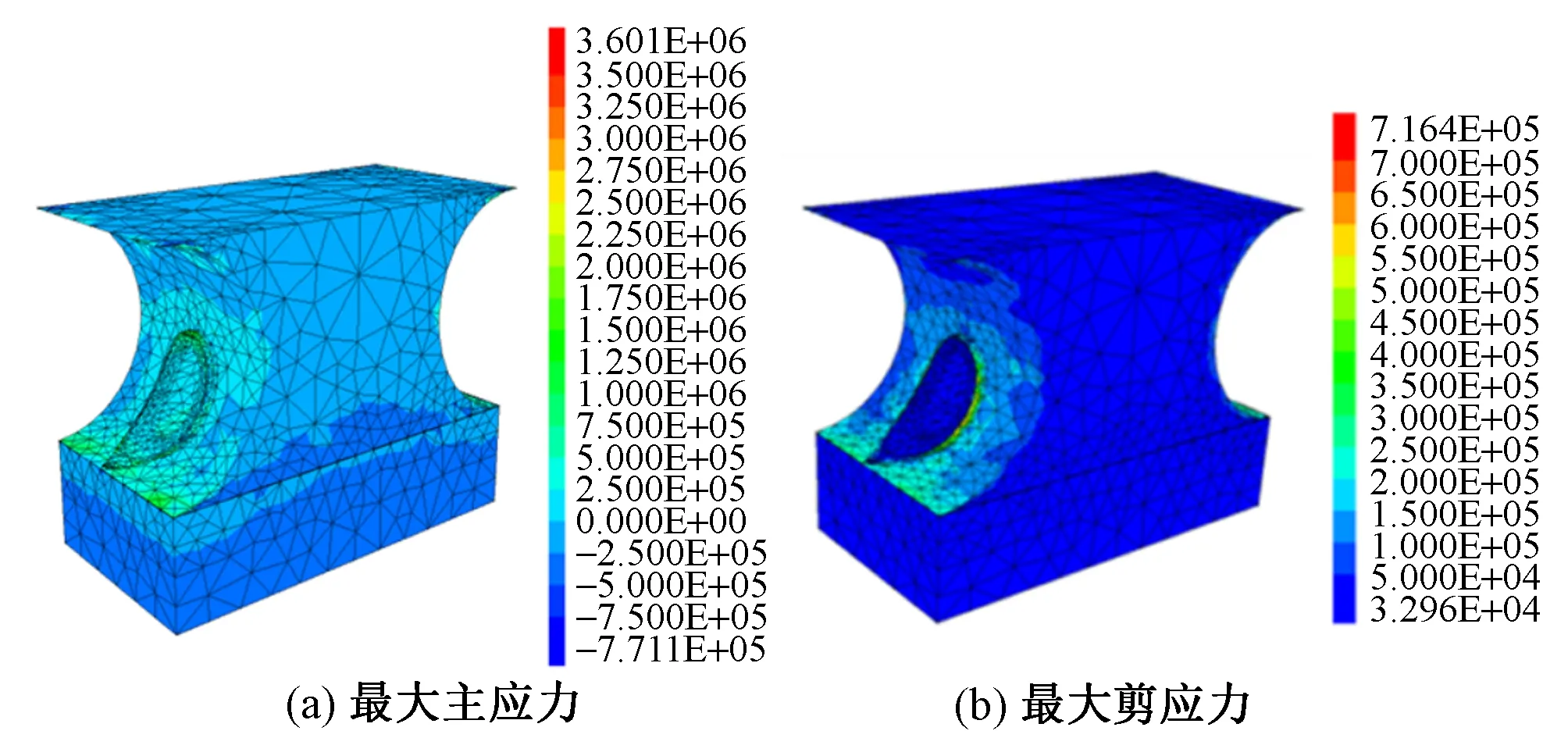

图3 管片应力云图

由于盾构隧道联络通道的施工需要拆除区间隧道的部分管片,极易导致盾构管片发生过大的变形,使得隧道结构受损[14];且联络通道内土体开挖,势必会引起周围应力的重新分布,对管片也会造成一定的影响。管片的最大主应力和最大剪应力见图3。可知:①联络通道开挖后会使部分管片处于受拉状态,且拉应力多分布在开口环的对侧;②剪应力多分布在管片两侧,最大正剪应力分布在开口环处。③联络通道的开挖影响隧道管片的受力状况,在冻土帷幕与隧道管片接触部位出现应力集中,是最薄弱的地方,因此联络通道开挖过程应注意开口处管片变形的监测,对联络通道洞门处的管片及时进行加固防止管片破坏。

3.2 冻结帷幕强度与变形分析

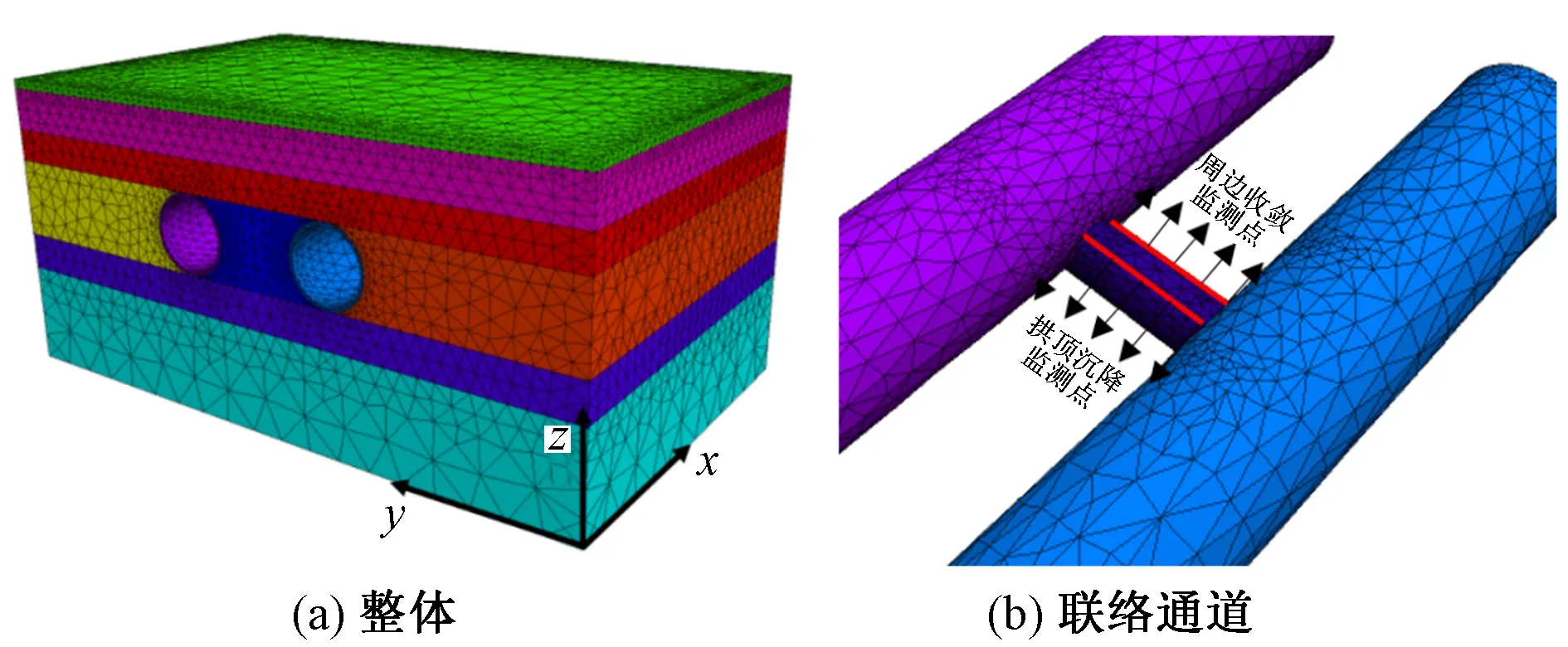

冻土帷幕的强度是联络通道安全施工的重要保障,因此冻土帷幕必须满足设计强度与变形要求。开挖引起的冻土帷幕应力重新分布和位移是检验冻结效果最直观的指标,利用数值模拟得出开挖后联络通道的应力与应变,与现场监测值进行对比,得出冻结帷幕的强度和变形特性,进而对施工提供指导。

冻土帷幕z方向的位移见图4。可知:位移云图显示z方向冻土上部最大沉降为11.42 mm,底部最大隆起为3.27 mm。现场实测得出的拱顶最大沉降和拱底最大隆起与模拟值基本一致,位移变化趋势基本相同,说明数值模拟结果具有一定的合理性,而且冻土帷幕的整体纵向位移也符合工程的安全性要求。

图4 冻土帷幕Z方向的位移

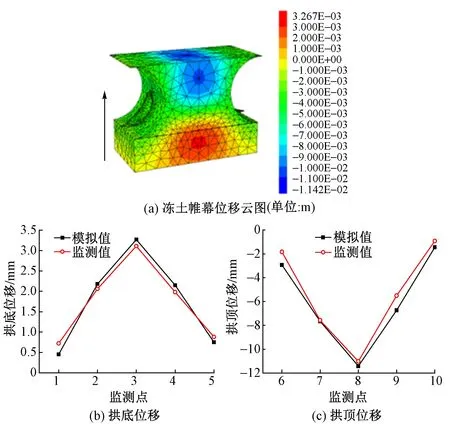

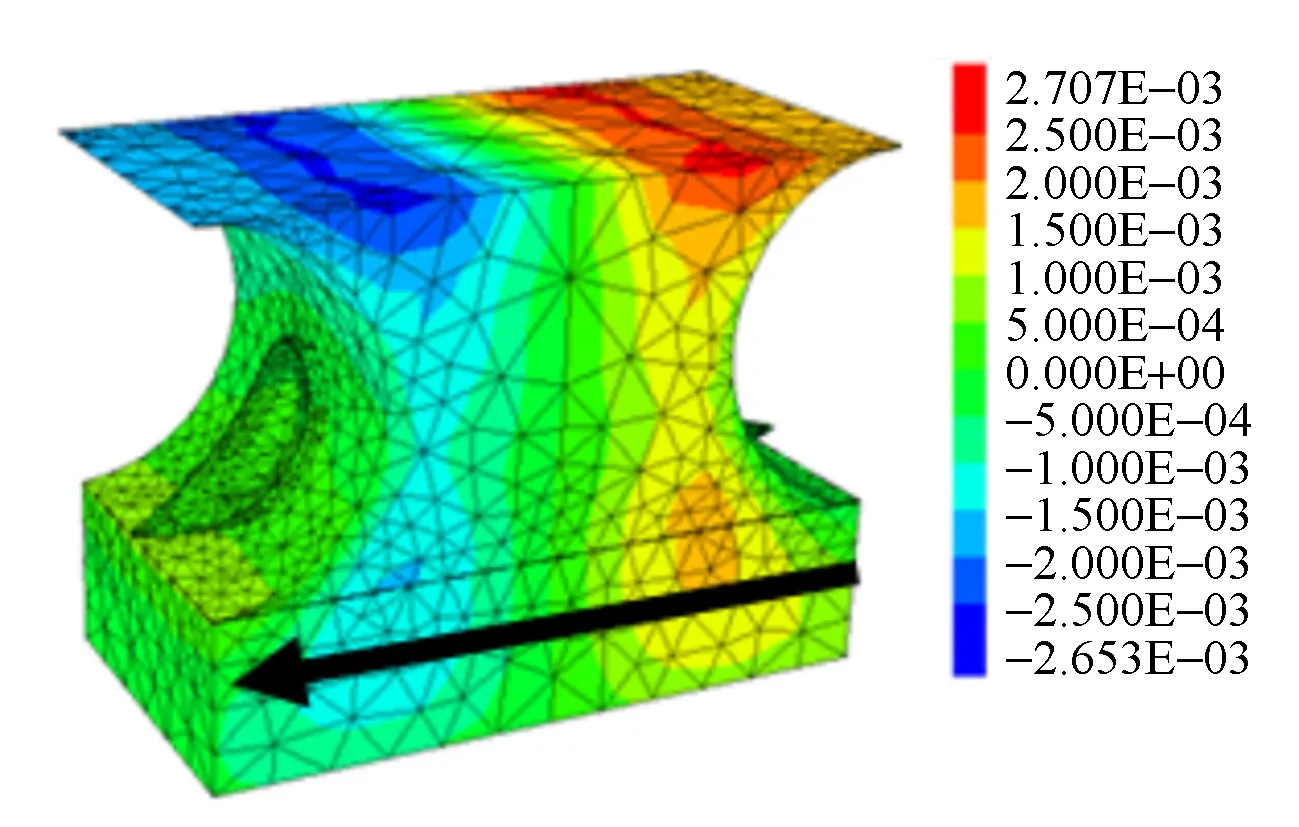

冻土帷幕y方向位移云图见图5。可知:y方向的土体向联络通道中心收敛,喇叭口处上部的土体收敛最大,其值为2.71 mm。

图5 冻土帷幕y方向位移云图(单位:m)

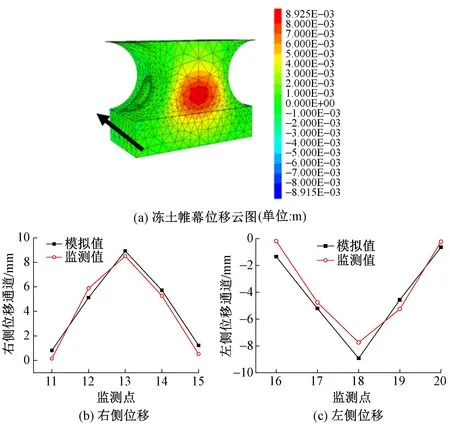

联络通道左右侧冻土帷幕x方向的位移见图6。由图6(a)可知,x方向的土体也出现了向联络通道中心收敛的情况,而且联络通道中心部位的土体收敛最大,其值为8.93 mm。由图6(b)、图6(c) 可知:现场监测结果与模拟结果基本一致,联络通道周边均向中心收敛,沿y方向联络通道越靠近中心收敛值越大,且变形符合工程的安全性要求。

图6 冻土帷幕x方向的位移

图7 冻土帷幕应力云图(单位:m)

冻土帷幕应力云图见图7。可知:冻土帷幕大部分处于受压的状态,拉应力只出现在喇叭口处;最大剪应力分布在联络通道与隧道的接口处,最大剪应力为716.36 kPa,由于拱顶和拱底处经过注浆预加固处理,故剪应力分布较少。抗压、抗拉和抗剪的安全系数分别为2.55,3.16,2.14,考虑到所分析工况的极端性,此冻土帷幕完全可以满足安全要求。

综上所述,数值模拟结果与现场监测数据具有高度的吻合性,说明了数值模拟的合理可行性。拱顶和拱底的剪应力分布较少,说明开挖前对通道内土体预加固能有效改善联络通道的受力状态;就冻土帷幕整体变形量和受力情况而言,喇叭口处是整个冻土帷幕最薄弱处,由于喇叭口位于冻土帷幕与管片的交界处,且导热系数较大、散热速度快,因此主隧道管片的散热对附近土体的冻结效果有很大的削弱作用[15],施工过程中需特别注意。

4 联络通道冻结法施工工程应用

基于上述数值模拟及现场监测数据的对比分析结果,综合考虑冻结帷幕的应力分布和变形特性以及联络通道开挖过程中对隧道管片的影响,得到本工程联络通道应用冻结法施工时需注意的问题:

1)本次工程采用盐水循环系统,联络通道四周全部冻结。冻结管主要从联络通道的一侧隧道内打孔布置,在泵房下沉部位需要从联络通道的另一侧隧道内打孔布置冻结管。通过不同角度的上仰、水平和下探的方式实现对拟冻结范围的冻结管布置,冻结管布置完毕之后要及时布置测温孔和卸压孔。

2)管片破除前需从现场取土在试验室内完成现场土的低温物理学参数的测定工作,确定达到预定强度,方可破除管片。

3)管片破除后,在土方开挖前要对联络通道洞门进行加固,采用超前双排小导管注浆加固。对开口区域管片加固完成后,切割前在开门中心位置沿通道方向探孔,探孔深度2 m。根据小管出水情况及压力变化,判断加固效果,无异常情况方可继续施工。

4)右线先进行始发掘进所以先破除盾构右线管片,待联络通道初支开挖和二衬完成后,再进行左线管片破除。现场进行测量放样,对破除区域内的管片采用水钻对既有管片进行破除。

5)破除时先破除上部管片,再进行下部管片的破除。上部管片破除后,即可进行开口施工。

5 结论

1)联络通道应力、位移的数值模拟结果和现场监测数据均比较一致,说明了数值模拟的科学性和合理性,一定程度上可反映实际工程的应力和应变规律。

2)在对联络通道开挖前,需对通道内土体进行注浆加固,以便有效改善联络通道拱顶及拱底的受力状态。

3)联络通道与主隧道的开口环处容易产生应力集中,施工时应作加固处理。

4)由于管片的散热问题,在冻结时喇叭口处需做好特殊处理,如铺设保温层、采用双排冻结管加强冻结效果。

5)联络通道开挖易导致主隧道处于受拉状态,且拉应力多分布在开口环的对侧。