装配式栓钉剪力连接件抗剪承载力试验研究

杨未蓬,李成君,宋小明,周志祥,4

(1.重庆交通大学 土木工程学院,重庆 400074;2.四川交通职业技术学院,四川 成都 611130;3.成都地铁运营有限公司,四川 成都 610000;4.重庆交通大学 山区桥梁与隧道工程国家重点实验室培育基地,重庆 400074)

图1 普通栓钉连接件图2 装配式栓钉剪力连接件

Slutter等[3]认为推出试验结果可作为评判栓钉连接件抗剪能力的依据。对于普通栓钉剪力键的抗剪性能,已有很多学者采用推出试验开展了研究。聂建国等[4]针对高强混凝土组合梁进行试验研究,并提出了栓钉受剪承载力的计算方法;An等[5]提出了考虑混凝土强度以及钢筋和混凝土相互作用的承载能力的计算公式;丁发兴等[6]对组合结构进行了抗剪性能推出试验,考虑栓钉直径、屈服强度等因素,提出了不同因素影响下单个栓钉抗剪承载力计算公式;薛伟辰等[7]进行了栓钉抗剪试件在单调荷载作用下的推出破坏试验,考虑栓钉直径、混凝土强度等级等影响因素,得出抗剪承载能力变化规律。

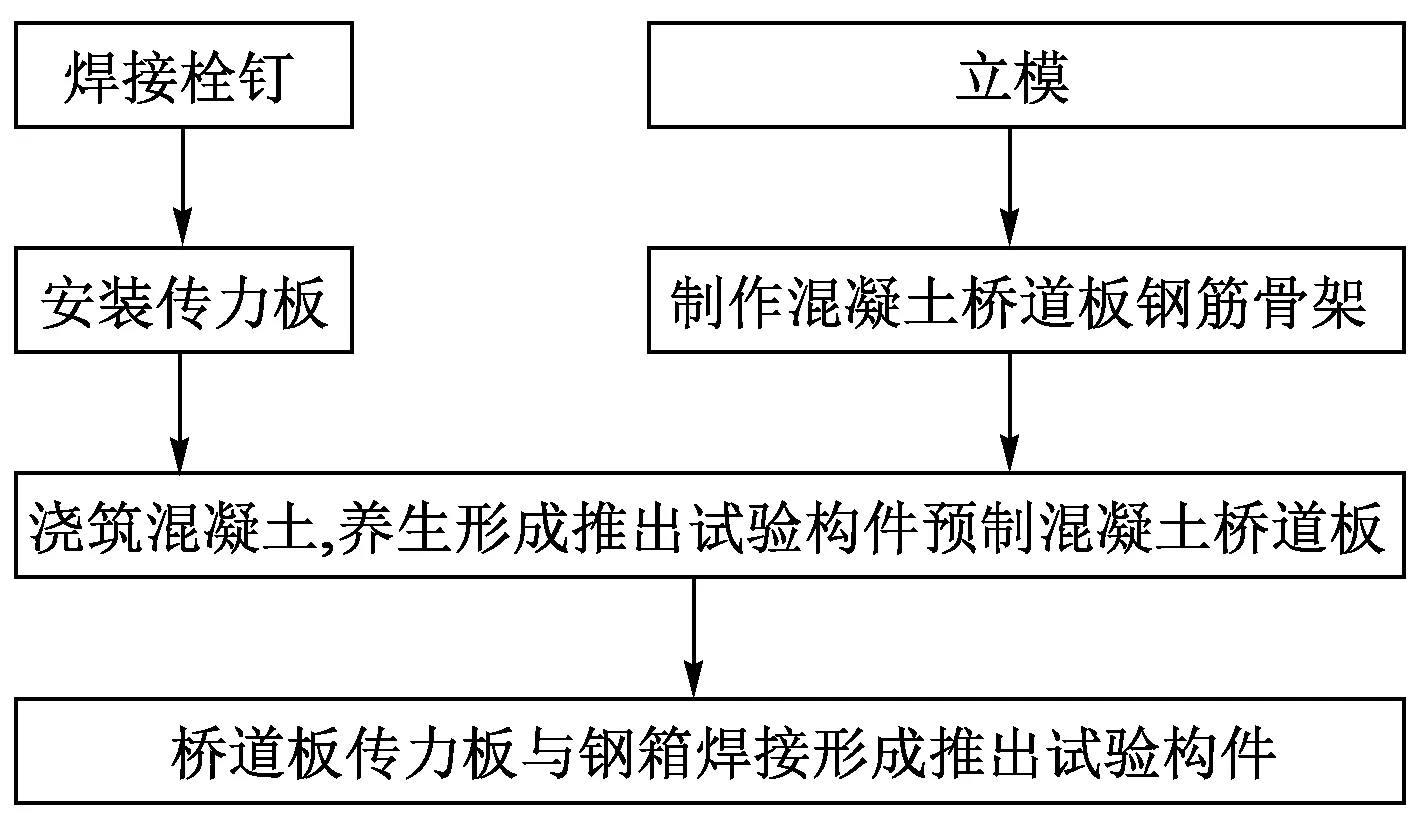

1 推出试验设计

2个试件尺寸均为95 cm×45 cm×70 cm,见图3。每个试件由2个带有栓钉的预制式混凝土桥道板和1个钢箱构成,通过焊接传力板和钢箱形成整体,完成装配化施工。施工工艺见图4。每个装配式栓钉连接件由2列栓钉组成,沿试件高度方向每列布置5排栓钉,整个试件共布置20颗栓钉。栓钉构造尺寸为φ13 mm×80 mm,实测屈服强度为369 MPa,抗拉极限强度为498 MPa;传力板构造尺寸为950 mm×8 mm×60 mm,钢板厚8 mm。桥道板采用C50强度等级的混凝土,实测立方体抗压强度为55.2 MPa。

图3 试件尺寸(单位:mm)

图4 施工工艺

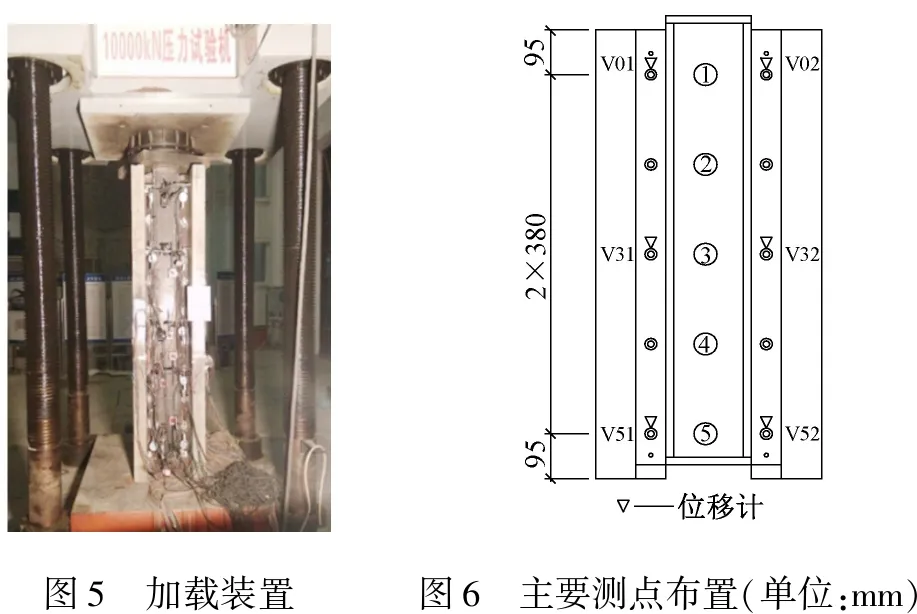

为研究装配式栓钉在静载下的受剪性能,采用推出试验的方法对装配式栓钉连接试件进行研究,以栓钉剪断破坏为控制依据。在重庆交通大学国家重点实验室完成整个试验加载过程,试验装置选择千吨压力试验机,见图5。为了消除仪器仪表的使用误差,加载前须对试件进行预加载。预加载时应控制荷载大小,避免混凝土和钢箱直接产生相对滑移。为了记录试件的整个破坏过程,预加载完成后先采用力加载,按0.2的比例等级逐步加载,直到试件达到极限承载能力;再采用位移加载,加载速率控制在3 mm/h左右,直至试件完全破坏。试件共安装6个百分表,每块桥道板上对称设置3个,如图6所示。其中Vab表示位于a排b列的特征测点位置。

图5 加载装置图6 主要测点布置(单位:mm)

2 试验结果分析

2.1 破坏形态

栓钉剪断即认为本次试验结束,但栓钉布置在装配式栓钉连接件的内部,无法直观判断。因此只能依据试件在加载过程中发出的声响予以判断。同时需要在试验结束后解剖试件,观察内部栓钉的破坏形态并判别其承载性能的强弱,记录试验现象。

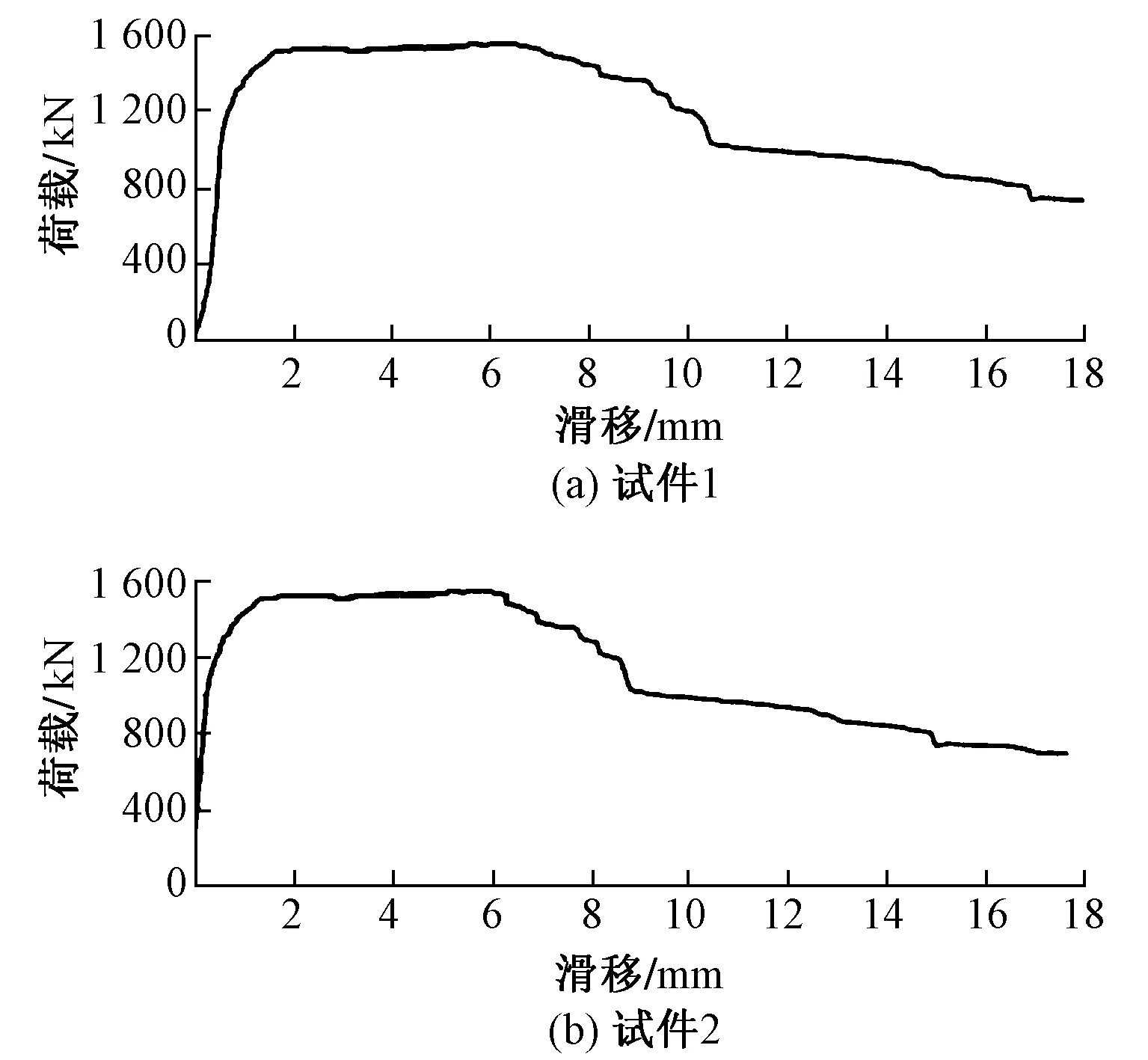

在完成预加载后开始推出破坏试验。记录试件1在加载过程中的破坏现象:当加载的荷载大小为850 kN 时,轻微的混凝土开裂声从试件内部传出;当荷载继续增加到 1 150 kN 时,在桥道板的板肋根部混凝土发现水平裂缝,伴随着轻微的噪声裂缝持续扩散;随着荷载逐步增加到 1 500 kN,试件不断产生噪声,此时混凝土桥道板板肋处的传力板和混凝土产生相对滑移并逐渐分离;当荷载为 1 518 kN 时,裂缝发展迅速,相对滑移量持续加大,继续加载试件的承载力不再继续增加反而出现下降的现象;当荷载为 1 490 kN,试件内部栓钉开始剪断,相对滑移量增大迅速,同时伴随着一声巨响,所有栓钉剪断,荷载不再下降。试件的最终承载力保持在690 kN,标志着试件推出破坏试验结束。

为了观察装配式栓钉和混凝土的破坏情况,剖开破坏的试件,发现栓钉根部剪断位置处有颈缩现象,栓钉根部发生了很大的塑性变形且局部混凝土剥落;栓钉周边混凝土仅出现细小裂纹,没有明显贯穿式裂纹,试件破坏形态见图7。

图7 试件破坏形态

2.2 滑移性能分析

图8 荷载滑移曲线

3 受力性能分析

图9 钢箱及传力板受力分析

钢箱及传力板应满足力平衡条件,即

P=Vn+f1+f2

(1)

式中:P为压力试验机施加在试件上的外荷载;f1为传力板与桥道板板肋间混凝土的摩擦力;f2为钢箱与桥道板板肋间混凝土的摩擦力。

4 承载力计算与分析

单个栓钉剪断破坏时的抗剪承载力[11]为

(2)

张庭杰[12]计算抗剪承载力时考虑了沿试件长度栓钉数量的影响,结合小比例装配式栓钉剪力连接件推出试验结果和有限元软件模拟分析结果对规范公式进行系数修正,得到了极限承载力公式,即

(3)

蔺钊飞等[13]取单个栓钉为隔离体进行受力分析,得出单个栓钉的抗剪刚度ks计算公式,即

(4)

式中:ds为栓钉直径,mm;Ec为混凝土的弹性模量,MPa。

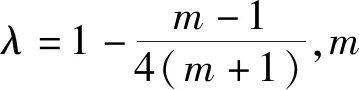

本文在计算栓钉的承载力时,简化了装配式栓钉剪力连接件极限承载力的理论推导过程,忽略在加载过程中外部环境对栓钉的摩擦阻力,并设定试件处于弹性阶段时最大承载力为P=0.5Pu。本文在已有单个栓钉抗剪刚度计算公式(式(4))的基础上,进一步推导装配式栓钉剪力连接件承载力计算公式。

单个栓钉抗剪承载力V的计算公式为

(5)

式中,sk为栓钉对应的滑移量。

(6)

(7)

根据假定可知V=0.5Vu(Vu为单钉极限承载力),即Vu=2V,得到装配式栓钉剪力连接件的单个栓钉极限承载力为

(8)

5 极限承载力结果对比分析

为了验证式(8)的准确性,将式(8)计算值与规范值和试验值进行对比,见表1。

表1 装配式栓钉剪力连接件极限承载力对比 kN

由表1可知:①计算值与试验值相比,误差在5%以内,吻合较好;②计算值明显高于规范值,为规范值的1.59倍,满足了单个栓钉应具有1.25倍的安全承载能力储备。说明式(8)对于装配式栓钉剪力连接件的抗剪承载力计算具有一定的参考意义。

6 结论

1)装配式栓钉剪力连接件推出试验以栓钉剪断为控制依据,栓钉根部剪断位置处有颈缩现象且局部混凝土剥落,栓钉周边混凝土仅出现细小裂纹,没有明显贯穿式裂纹。

2)对钢板和钢箱取隔离体进行受力性能分析,桥道板板肋处混凝土受传力板的约束作用,由约束作用提供的挤压力使得板肋混凝土和钢结构间摩擦力增大,进而提高装配式栓钉剪力连接件的抗剪承载力。

3)在考虑滑移沿试件高度不均匀分布系数对结构影响的基础上,推导了在考虑混凝土弹性模量、栓钉弹性模量、栓钉直径、栓钉数量等因素影响时装配式栓钉剪力连接件单个栓钉极限承载力理论计算公式。经公式计算安全富余度满足规范要求,与试验结果相比,误差在5%以内,吻合较好,具有一定的参考意义。