空心板桥横向裂缝病害分析及加固方案探讨

王金暖

(辽宁省交通规划设计院有限责任公司 沈阳市 110166)

1 桥梁概况及主要病害

某高速公路桥梁,上部结构为先简支后结构连续预应力混凝土空心板,桥梁与河道中心线斜交15°。桥梁总长120.0m,跨径组合为4×20.0m。桥面总宽为26.0m,桥宽布置为0.5m防撞护栏+11.5m车行道+0.75m波形护栏+0.5m中央分隔带+0.75m波形护栏+11.5m车行道+0.5m防撞护栏。

该桥分为左、右两幅,上部结构每幅每跨均由8片预应力混凝土空心板组成,先简支后结构连续,设置板式橡胶支座。下部结构采用重力式U型桥台,桩柱式桥墩,墩台基础均采用扩大基础。桥面采用沥青混凝土铺装面层,两端桥台位置设有伸缩缝。

在年度桥梁定期检测时,发现本桥裂缝较多、较宽,裂缝横向贯穿梁底并沿腹板向上延伸,为保证桥梁运营安全,对本桥进行了专项检测,检测结果显示本桥的主要病害为横向裂缝,详见表1。

表1 主要横向裂缝一览表

此桥裂缝已不满足《公路桥涵养护规范》(JTG H11-2004)所规定的预应力混凝土梁梁体不允许产生竖向裂缝的规定。需对该桥病害制定相应加固维修方案。

2 病害原因分析

2.1 裂缝发生和发展情况

(1)桥梁裂缝以桥墩处底板横缝为主,个别发展到腹板。开裂严重的梁板,底板横缝贯通,底板裂缝宽度大于腹板裂缝宽度;腹板处均为竖向裂缝,没有斜向裂缝。

(2)裂缝出现在中墩梁板端部,裂缝宽度有的较大,分布位置及形状相近,在桥台梁体端部没有出现,出现裂缝的梁体没有规律性。

(3)对与本高速同类型的20m空心板进行了现场调查,梁体基本完好,凿除裂缝处混凝土,发现钢筋未发生锈蚀,裂缝为非钢筋锈胀引起的裂缝。

从裂缝发生和发展情况看,考虑梁体腹板未出现斜裂缝,可初步判断裂缝非剪切原因引起,而是由正截面拉应力超出混凝土拉应力引起。

2.2 施工对局部混凝土强度的影响分析

由于裂缝出现在中墩梁板端部,以下几种原因可能引起梁端局部混凝土强度减弱。

(1)预应力张拉

负弯矩钢束张拉时超张拉,会影响对梁板的应力状态,使端部梁体下部产生暂时受拉,形成裂缝。

(2)混凝土配合比

在混凝土的拌制过程中水灰比过大或浇注过程中控制不当,造成离析现象,振捣后粗骨料沉于下部,水泥浆上浮到顶板,从而使混凝土强度上下不均匀;工期较长时,原材料分批次运进,造成施工实际配比与实验配比不同,导致混凝土强度偏低,这两方面原因均可使梁体形成裂缝。

(3)混凝土浇注及养生

裂缝发生在距离桥墩0.5~2m范围内,为梁板中支点处底板钢筋传力锚固区域,同时也为预应力钢束传力锚固区域,截面受力复杂 。此处钢筋较多,普通钢筋与预应力钢筋交错布置,容易造成混凝土振捣不充分,引起混凝土强度不足。

2.3 理论分析

根据设计图纸,建立桥梁有限元模型。桥梁模型简化为4孔一联,先简支后结构连续。

由于此桥的设计处于《公路钢筋混凝土及预应力混凝土桥涵设计规范》85规范与04规范交接时间段,此桥是按85规范进行设计的,04规范相对于85规范有许多方面进行了改进及优化,如对混凝土结构的设计方法、汽车荷载、温度梯度等内容做了较大的更新,考虑到桥梁运营期基本是在04规范体系颁布以后,因此,按照两个规范分别对本桥进行验算。验算两个内容,即承载能力极限状态抗弯和抗剪验算、正常使用极限状态应力验算。

2.3.1按照《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTJ 023-85)验算

(1)承载能力极限状态

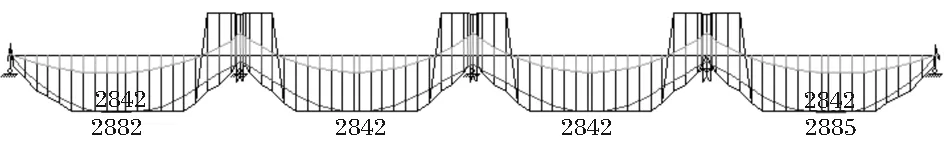

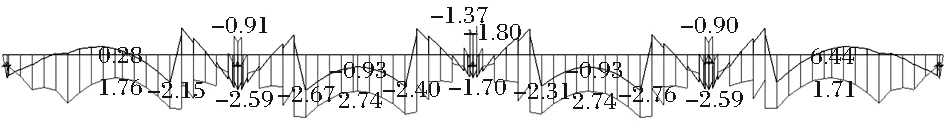

抗弯验算采用桥梁博士软件进行建模计算,计算结果如图1:

图1 弯矩包络图

从结果可以看出:支点范围梁板抗弯承载能力可满足要求,跨中范围内梁板抗弯承载能力基本满足要求。

抗剪计算按照04规范第5.2.7条进行计算,经计算,梁板支点处设计剪力727.1kN,斜截面抗剪承载能力883.6kN。抗剪承载能力满足要求。

(2)正常使用极限状态

最不利组合梁板上下缘正拉应力如图2所示:

图2 截面正应力图

上缘最大正拉应力为1.75MPa,下缘最大正拉应力发为1.67MPa,拉应力均不大于2.7MPa,满足规范要求。

最不利组合梁板下缘主拉应力如图3所示:

图3 梁体下缘主应力图

梁板最大主拉应力为1.75MPa,主拉应力不大于2.7MPa,满足规范要求。

通过以上分析:85规范计算,本桥承载能力极限状态及正常使用极限状态均满足设计要求。

2.3.2按照《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG D62-2004)验算

(1)承载能力极限状态

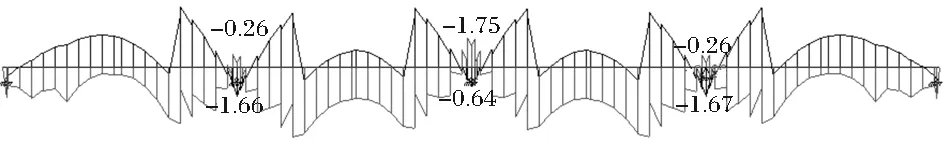

抗弯验算采用桥梁博士软件进行建模计算,计算结果如图4:

图4 弯矩包络图

从结果可以看出:支点范围梁板抗弯承载能力可满足要求,跨中范围内梁板抗弯承载能力满足要求。

抗剪计算按照04规范第5.2.7条进行计算,经计算,梁板支点处设计剪力817.1kN,斜截面抗剪承载能力883.6kN。抗剪承载能力满足要求。

(2)正常使用极限状态

长期效应组合作用下梁板上下缘正拉应力如图5所示。

通过图5可见,混凝土上缘和下缘的最小正拉应力在长期效应下均大于0MPa,即均为压应力,未出现拉应力,满足规范要求。

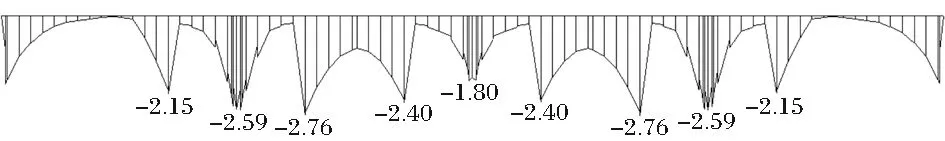

短期效应组合作用下梁板上下缘最小正拉应力如图6:

图6 短期效应组合截面正拉应力图

通过图6可见,下缘最小正拉应力最小值为1.8MPa,接近规范限值(0.7ftk)。

短期效应组合作用下梁板混凝土主拉应力如图7:

图7 短期效应组合梁体下缘主应力图

通过图7可见,支点处最小主应力值2.59MPa,超过了规范要求(0.7ftk)。

通过以上分析,可知在短期效应组合下,梁板底缘正应力接近限值,梁板主应力超限。

综上分析:通过新老规范计算对比,按04规范进行计算,下缘正截面拉应力、主拉应力已经较大,已接近规范限值,但还不足以造成混凝土开裂。施工原因可能会造成端部混凝土强度弱化。在多种不利因素组合下,底板混凝土拉应力容易超出混凝土的拉应力,造成底板首先出现横向裂缝,裂缝向上发展、增大,使梁板腹板出现竖向裂缝,继而引起梁板有效抗弯惯性矩减小、抗剪截面尺寸减小,进而危及桥梁的结构安全。

3 加固方案设计

3.1 梁体加固方案

鉴于此病害处桥梁承载能力基本可满足规范要求,产生裂缝的原因是多方面因素造成的,对梁板区分情况,分别采取措施。

底板未出现裂缝:维持原有状态。

出现横向裂缝但裂缝宽度小于0.2mm且未贯通至腹板:选择代表性裂缝安装监测系统,长期监测裂缝的发展变化,找出规律,以便采取更为有效的处理措施。

横向裂缝宽度大于0.2mm或裂缝贯通发展至腹板:采用加固措施。

3.2 梁板维修加固方案比选

3.2.1预应力碳纤维板加固法

预应力碳纤维板加固技术不同于传统的碳纤维非预应力加固方法,为一种主动加固技术,增加结构的强度和刚度的同时能减少结构的挠度变形,并能减少和封闭裂缝。

预应力碳纤维板系统由预应力碳纤维板、配套碳板粘接剂(碳板胶)、张拉锚固单元三部分组成。

预应力碳纤维板其具体应用优势如下:

(1)主动加固,有效提升结构承载能力;

(2)高强度、高弹性模量、耐腐蚀、耐老化;

(3)重量轻,几乎不增加结构自重,无需大型机械配合施工;

(4)碳板加紧锚固现场安装,施工方便;

(5)碳纤维含量高、材料经过长时间研发、改进,触变性优良。

3.2.2板底粘贴钢板加固法

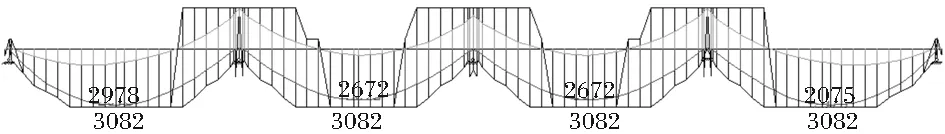

板底粘贴钢板维修方案主要通过在板底粘贴钢板,提升梁板承载能力。具体如下:

(1)对维修的空心板板底进行凿毛处理;

(2)空心板板底粘贴宽20cm、厚1cm的钢板,见图8。

图8 板底粘贴钢板加固示意图

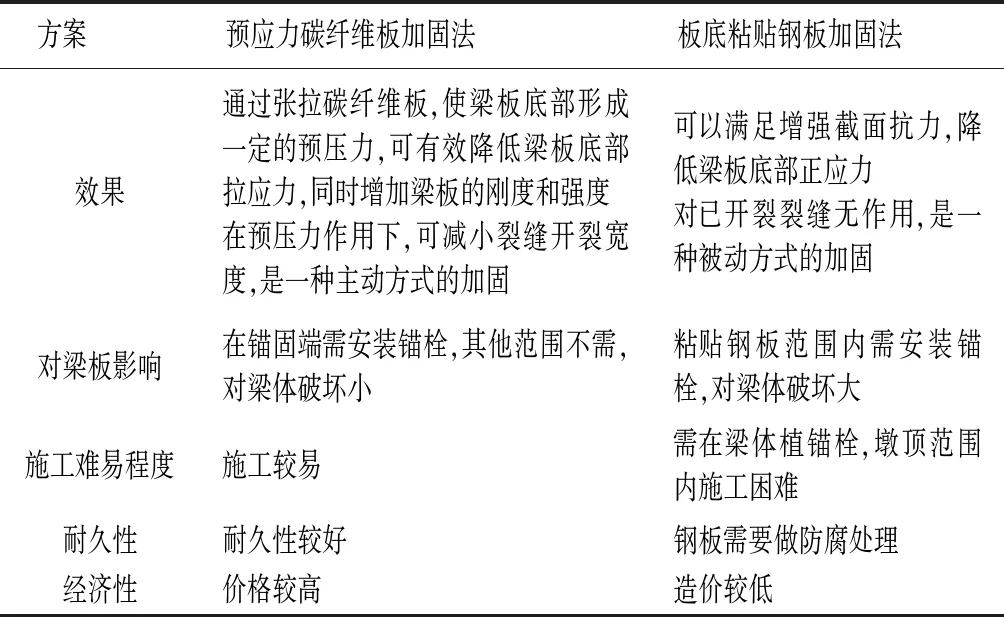

3.2.3方案比选

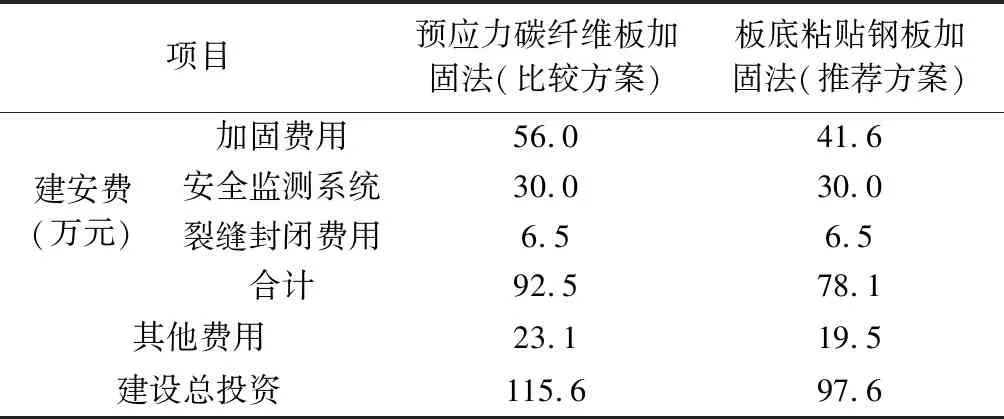

(1)造价对比

针对该二种方案维修工程量进行统计,并参照相应的取费标准,制定相应的估算如表2:

表2 主要经济指标比较表

(2)加固方案技术比较对比

表3 加固方案技术对比表

综合上述两种改建方案,方案一虽然工程造价较高,但加固效果好,对既有梁体影响小,施工简单,耐久性好,综合比选,加固方案以预应力碳纤维板加固法为优。

4 施工后评价

本桥进行了裂缝封闭和粘贴碳纤维板施工后,安全检测系统采集的数据显示,原有裂缝未继续发展,亦未出现新的裂缝,桥梁运营情况良好,以较小的经济代价换来了桥梁寿命的延长,本桥采取的有针对性的处理方案具有较高的经济价值。