高速列车车轮型面磨耗对轨道、桥梁振动特性影响分析

昌 超, 肖 乾,2, 王亚朋

(1.西南交通大学 牵引动力国家重点实验室,成都 610031;2.华东交通大学 载运工具与装备教育部重点实验室,南昌 330013;3.兰州交通大学 土木工程学院,兰州 730070)

车轮磨耗是铁路领域一个普遍存在的问题,随着线路投入使用时间的累积和列车运营里程的增加,轮轨型面将发生不同程度的材料磨损[1]。轮轨间的接触匹配特性也随之变化,轮轨接触振动加剧,由于车辆与轨道是耦合的整体系统,除影响列车的动力学性能,也会对轨道等下部结构的振动特性造成影响。合理的轮轨型面设计对改善列车运行平稳性,降低轮轨接触应力和磨耗,减少对轨道的冲击作用,保证行车安全与提高轮轨服役寿命具有重要意义。

“以桥代路”被广泛应用,基于大系统动力学研究列车-轨道-桥梁耦合振动成为热点。针对车线桥耦合振动的仿真分析研究,翟婉明教授提出了更加完善、高效、接近实际情况,能考虑多种非线性因素的理论模型[2-3]。目前能考虑的工况越来越详细,如多线交汇工况的车桥耦合振动分析,复杂结构桥梁的车桥耦合仿真等[4-7]。

关于轮轨接触关系对车桥耦合振动影响的研究,学者们做过大量的工作。朱志辉等[8]通过建立改进的迭代计算模型,对比分析非线性赫兹接触、线性赫兹接触、刚性接触不同轮轨接触模型对车线桥垂向耦合系统动力分析结果的影响。林玉森等[9]分析了轮轨间的弹性接触和密贴接触对车桥系统动力分析结果的影响。研究表明在计算中弹性接触模型的计算结果比密贴接触模型的计算结果大。用弹性接触模型比较符合实际。崔圣爱等[10]通过建立建立轮轨密贴模型和弹性轮轨接触模型,计算两种轮轨接触时动车组列车以不同车速通过大跨度连续桥梁的耦合振动响应。。结果显示:两种轮轨接触模型的桥梁动力响应比较接近,车辆动力学响应差异较大,弹性轮轨接触模型更符合实际。吴宇鹏等[11]通过SIMPACK与ANSYS联合仿真,对比了LM和LMA踏面对高速铁路简支桥梁振动性能的影响,得出LMA踏面能更好的降低车桥耦合的动力学响应。

然而鲜有学者关注车轮型面磨耗对高速铁路轨道结构、桥梁结构振动的影响,传统的轨道结构动力学研究中多将轮轨型面考虑为理想的初始型面,并对轨道或车辆结构作出了不同程度的简化。本文基于多体动力学软件UM,联合有限元软件ANSYS和前处理软件HYPERMESH,以国产某型号城际动车组和CRTSⅢ无砟轨道为对象,将轨道、桥梁结构考虑为柔性体的情况下,重点研究车轮型面磨耗对高速铁路无砟轨道、桥梁振动特性研究。

1 车轮型面采集及接触几何分析

利用廓形测量仪器,对动车组实际车轮廓形进行测量。图1为现场采集的城际动车组车轮型面,根据现场测量结果,运行10万km,15万km,20万km和25万km里程下的车轮型面磨耗垂直磨耗量分别为0.49 mm,0.52 mm,0.64 mm和1.07 mm。从图1可知,磨耗主要分布于踏面名义滚动圆附近,轮缘区域磨耗相对较轻。磨耗范围横向位置主要集中于横向位置-30~35 mm范围内。

对上述实测的车轮磨耗型面和初始型面分别与CHN60钢轨型面进行轮轨接触几何分析。轮轨接触点分布图可直观的看到不同里程下车轮型面磨耗型面的接触点位置和布置情况,见表1。从表1可知:车轮以原始型面与钢轨匹配时,轮轨接触点分布较集中,靠近轮缘侧分布稀疏,布置均匀,此时是理想的一点接触;运行10万km后,接触线开始由一点接触逐渐向多点接触演变,靠近轨顶中心的区域,出现了若干条较为集中的接触线;运行15万km和20万km的情况相似,相对新轮接触点布置更为分散,不再均匀,接近轮缘侧接触线分布增加,稍微向轨面内侧偏移;运行25万km的轮轨匹配有明显的两点接触趋势,在轨顶中央和内侧处呈现出2个集中的接触区域,中间部位几乎无接触线分布,且两接触点的垂向距离增大,轮轨两点接触会增加车轮轮缘与钢轨侧面间相对滑动的机率,造成轮缘和钢轨侧面材料的磨损(见图2)。

图1 实测车轮磨耗型面

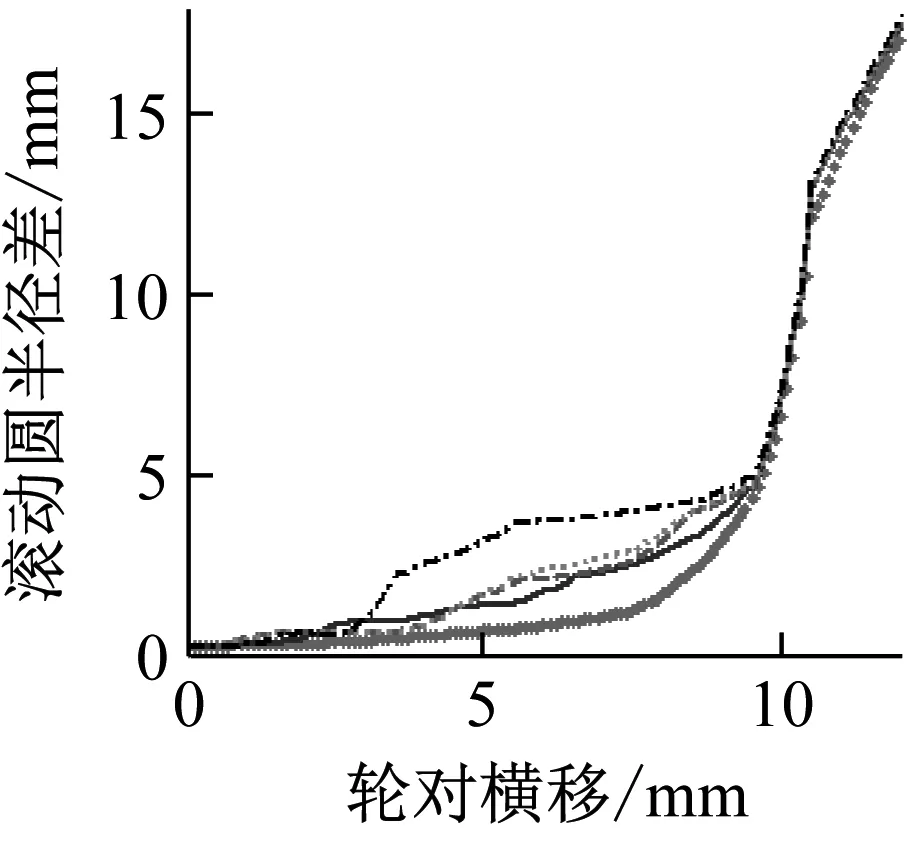

以接触角、滚动圆半径差、等效锥度为轮轨滚动接触几何参数展开分析。从图3(a)可知,标准轮轨型面匹配时,轮对横移小于8 mm时,随着轮对横移量的增大滚动圆半径差也缓慢增大,大于9 mm后滚动圆半径差陡然增大,此时横移致使一侧的轮轨接触点向车轮轮缘处靠近,滚动圆半径差曲线呈非线性变化规律;随着运营里程的增加,轮对横移量为2~10 mm时滚动圆半径差的波动明显加剧,大于10 mm后滚动圆半径差出现突变,近似重合,且10万km和20万km运营里程时的变化趋势相近,20~25万km运营里程时的波动最为剧烈。

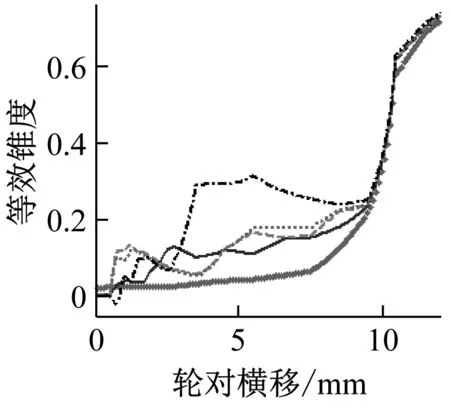

等效锥度用于描述轮轨接触几何特征的重要指标之一,从图3(b)可知,当车轮为初始型面时,当轮对横移量小于8 mm时,等效锥度保持在0.1内、变化平缓,当车轮型面发生磨耗后,轮对横移量在2 mm内时,15万km和20万km运营里程下的等效锥度明显大于其他运营里程下的,此时高速列车的蛇形运动频率将加剧,车轮平稳性下降;轮对横移量在2~10 mm内,25万km运营里程下的等效锥度明显大于其他运营里程下的,轮对横移量为6 mm时接近0.4。说明20~25万km内,等效锥度变化加快,波动幅度较大。根据Kingel原理,在横向跨距和滚动圆半径保持一定的情况下,等效锥度增大,转向架蛇形运动频率增加,蛇形运动波长降低,车辆的运行平稳性下降。车辆的稳定性会随着磨耗的增加逐渐下降。

表1 轮轨型面接触点匹配

图2 不同运营里程下的车轮型面磨耗深度变化情况

Fig.2 Change of wheel wear depth under different mileage of operation

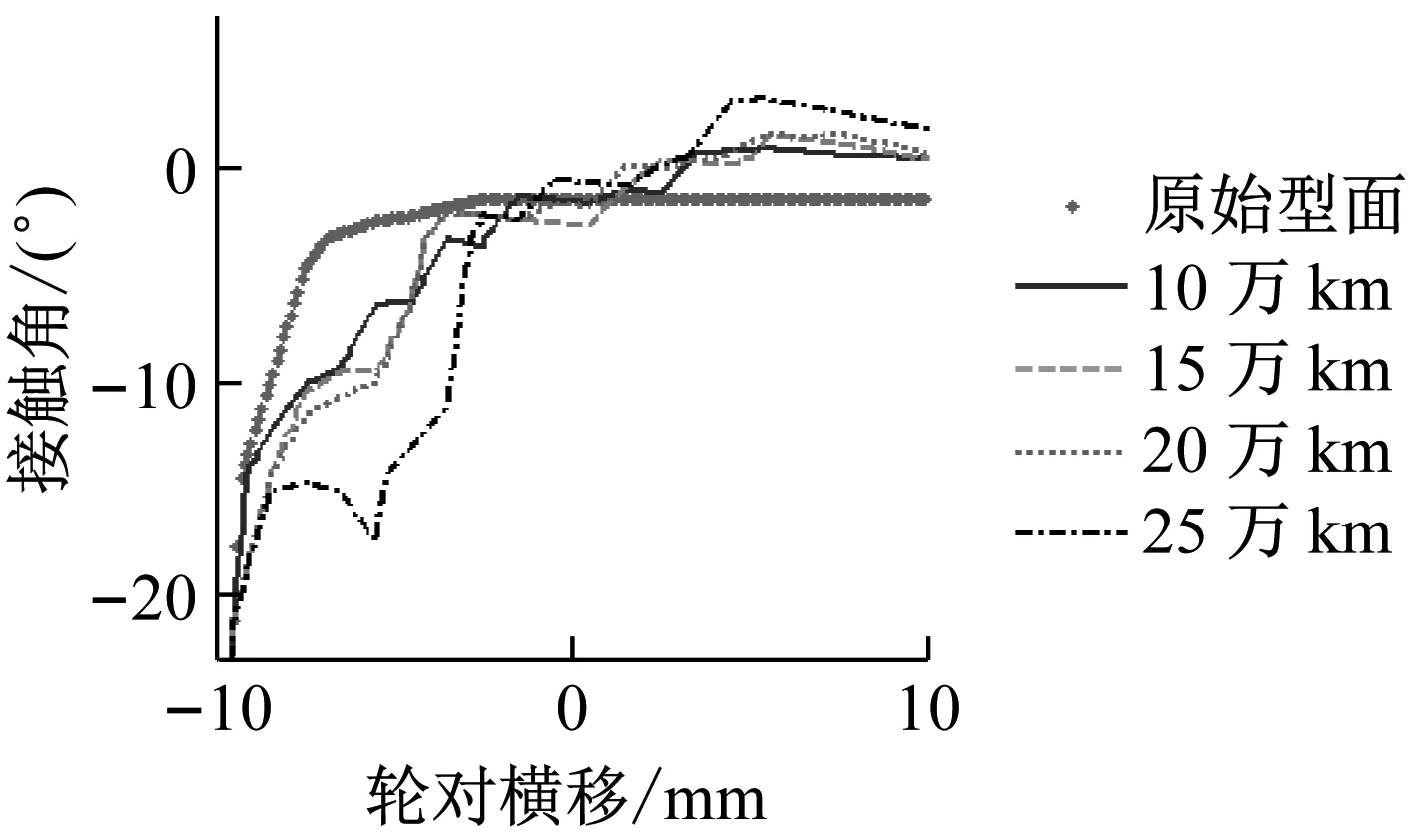

接触角变化情况如图3(c)所示。由图3(c)可知,轮对横移量为-8~10 mm,接触角的变化平缓;随着运营里程的增加,曲线变得陡峭,接触角的波动幅度变大,轮对横移量为负值时还出现多处的突变点;当运营里程从20万km增加到25万km,曲线形状发生更明显的波折,轮对横移量达到-6 mm时,轮对的接触角能接近20°。说明随着里程数的增加,磨耗车轮与钢轨的接触匹配特性下降,导致轮轨接触角增大。

2 列车-轨道-桥梁耦合模型

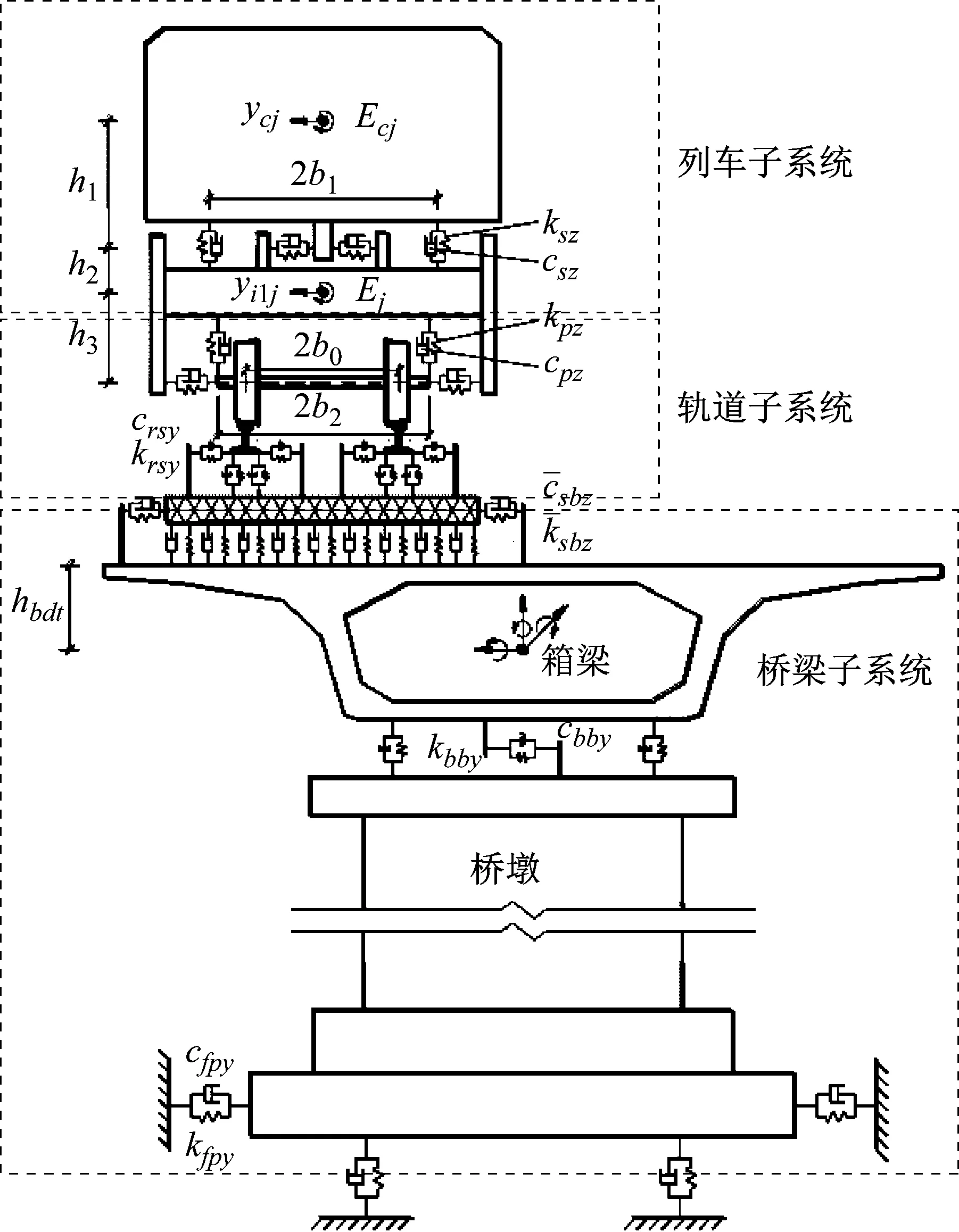

列车—轨道—桥梁耦合振动模型是由车辆子系统、轨道子系统和桥梁子系统在轮轨接触界面处、轨桥接触界面处分别通过动态轮轨和桥轨关系关联起来的空间耦合时变大系统,考虑轨道结构参振,其自激激励源为轮轨间的几何不平顺,如图4所示。

列车—轨道—桥梁大系统动力学方程表述为车辆系统方程、轨道系统方程和桥梁系统方程三部分,如下列公式所列举

(a) 滚动圆半径差变化

(b) 滚动圆半径差变化

(c) 接触角变化

图4 列车-轨道-桥梁耦合振动模型

(1)

桥梁阻尼矩阵包括桥梁本身的材料阻尼和轨下弹簧阻尼器单元阻尼,如下式所示

(2)

式中:α、β为Rayleigh阻尼系数,桥梁阻尼比取2%;Ne为具有单元阻尼的单元类型数;Cj为第j个弹簧阻尼器单元的阻尼矩阵。混凝土结构一般阻尼比取值0.02[12]。图5为列车-轨道-桥梁系统求解迭代示意图。

图5 列车-轨道-桥梁求解计算迭代图

2.1 车辆多体系统动力学模型建立

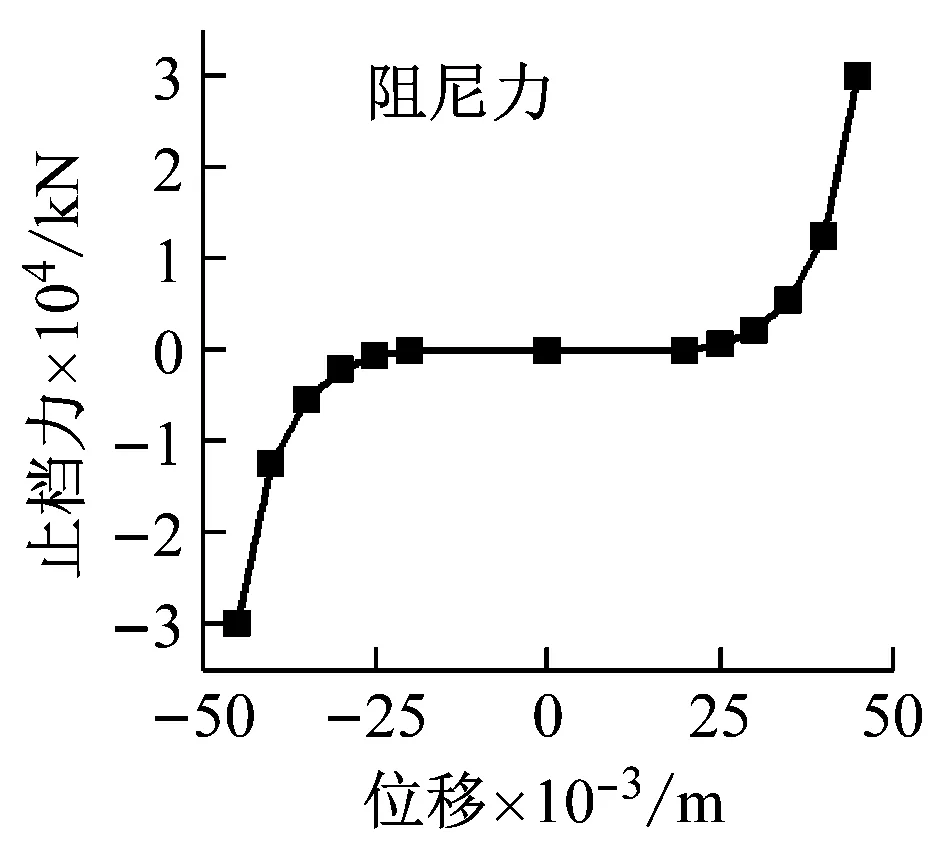

依据动车组悬挂参数,在动力学软件UM中建立动车组车辆精细模型。考虑车体转向架横向、竖向、侧滚、点头、摇头运动以及轮对横向、竖向、侧滚、摇头运动,包括1个车体、2个构架、4条轮对和8个轴箱总计15个刚体。其中,车体、构架、轮对各有 6 个自由度,轴箱相对轮对有1 个转动自由度,共有50个自由度(见表2)。模型充分考虑非线性轮轨接触几何关系、非线性轮轨蠕滑特性及非线性车辆悬挂系统。减振器力元模型选用考虑节点刚度的Ruzicka模型,并考虑抗蛇行减振器随振动频率变化的非线性特性(见图6)。二系空气弹簧分别采用线性弹簧力元模拟,同时考虑阻尼性质。转臂节点采用特殊力元模拟。建模过程中充分考虑轮轨接触几何,横向止档,悬挂力元等非线性特性。

表2 车体自由度

车辆模型中各自由度上的动力学方程统一表示如下形式

(3)

将拖车与动车通过力元模拟减振器和车钩进行连接,组建列车动力学模型(见图7)。多体动力学建立列车模型的优势在于可对车辆等结构进行精细化建模,避免一般计算中进行重复编程的缺点。

图7 高速列车动力学模型

2.2 轨道—桥梁模型

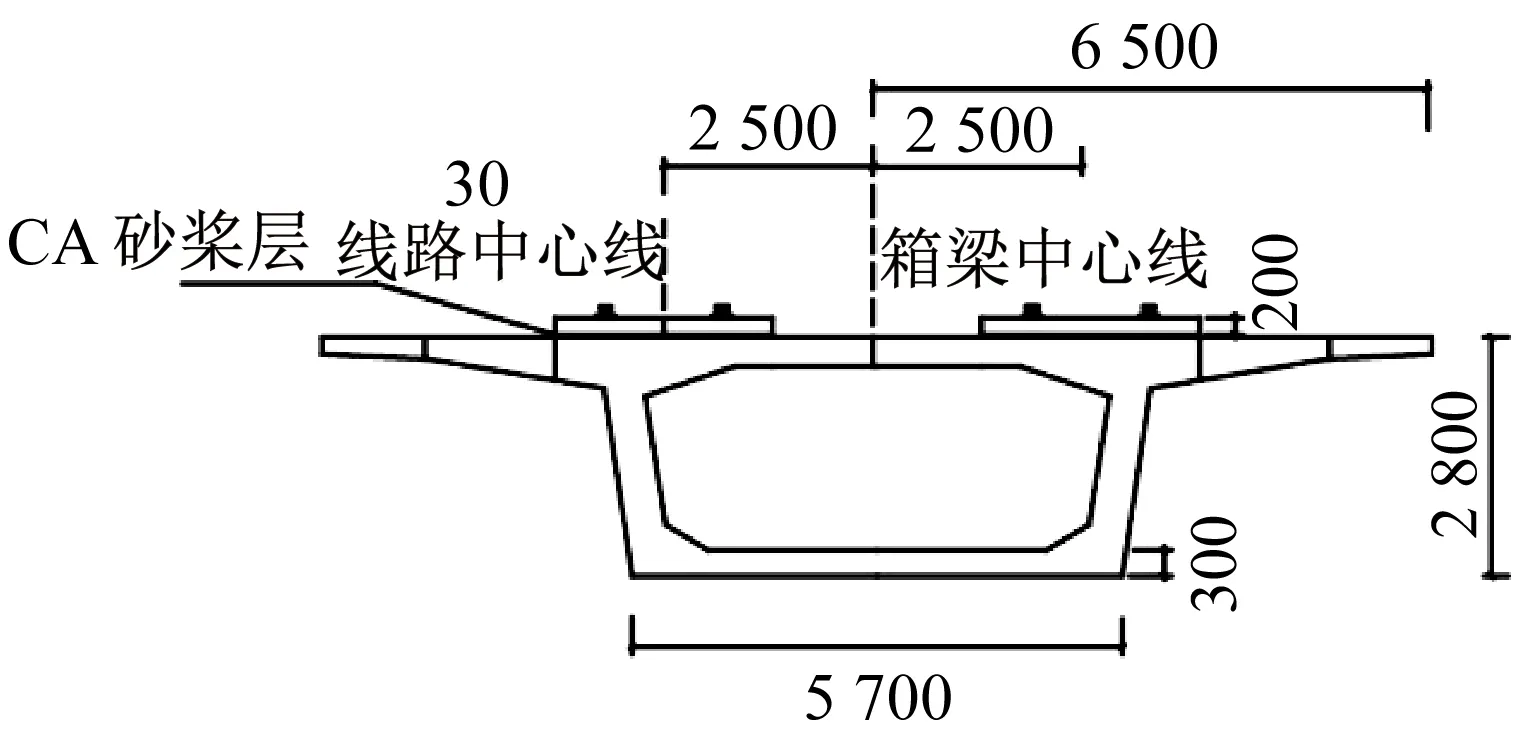

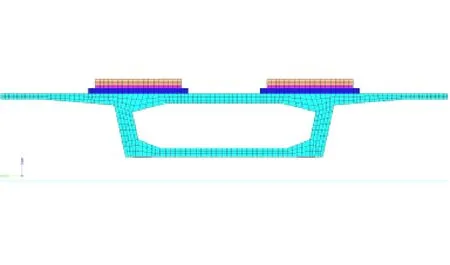

依照国产CRTSIII-P5600型号板式无砟轨道和标准32 m双线混凝土简支箱梁实际尺寸(见图8(a)),在HYPERMESH中建立轨道、桥梁结构有限元模型,模型建立过程中符合以下假设:①与工程实际的结构构造吻合,并在不影响重要力学性能的前提下对模型进行一定的简化;②保证计算精度的情况下对模型的单元数量进行控制提高求解效率。桥梁建模时主梁和轨道板主要结构采用实体单元进行模拟。桥面二期恒载作为附加质量分布到主梁上,取值160 kN/m。每条单线上共有六块轨道板组成,一块箱梁总共十二块轨道板,全长32 m。有限元模型总共包含155 660个单元,190 651个节点。轨道模型中,轨道板、自密实混凝土层、底座板均采用SOLID185实体单元模拟,轨道结构使用线弹性材料,各部分结构详细参数见表3。鉴于无砟轨道铺设时,一般已完成自重沉降,故不考虑自重。

(a) 箱梁相关尺寸图(mm)

(b) 端视图

(c) 整体图

(d) 轨道结构组成图

采用共节点结构模拟轨道板、自密实混凝土和底座板间的接触关系;针对自密实混凝土与底座板间的隔离层,采用硬接触模型模拟其法向接触状态,引入摩擦系数考虑其实际工程力学特性;凸台周围的缓冲垫层有一定的接触刚度。底座板与箱梁采用面-面接触力元定义。为保证后续计算准确性,将轨道板箱梁纵向与x轴对其,轨道板上表面与xoy平面平齐,与动力学参考系坐标一致。

表3 轨道结构计算参数

按同样的方法建立桥墩有限元模型,单元数总计量368个,节点561个,墩高为14 m,桥梁和桥墩的混凝土强度等级分别为C50和C30。

通过HYPERMESH-ANSYS数据转化接口,以ANSYS为求解器,采用Block Lanczos法计算轨道和桥梁模态,并利用Craig-Bampton模态综合方法[13]对结构进行合理的模态缩减,保留对结构响应影响较大的模态信息,形成适合 UM 动力学仿真的模态文件。Craig-Bampton模态综合方法是基于对Hutty法改进基础上的一种先进的计算方法[14-16],是力和位移双协调的部件模态综合法,具有较高的精度。并针对Craig-Bampton约束模态集中包含刚体模态(多体系统动力学中刚体已定义),未包含原弹性体的动态频率成分的问题,对模态集进行正则化处理。通过特征值分析和正交化处理,刚体模态被剔除。同时经过两次特征值分析后,所有模态被陚予柔性体的固有频率成分,这样可以有效地减少由于在Craig-Bamptom模态综合法中将高阶模态截断后造成的误差。

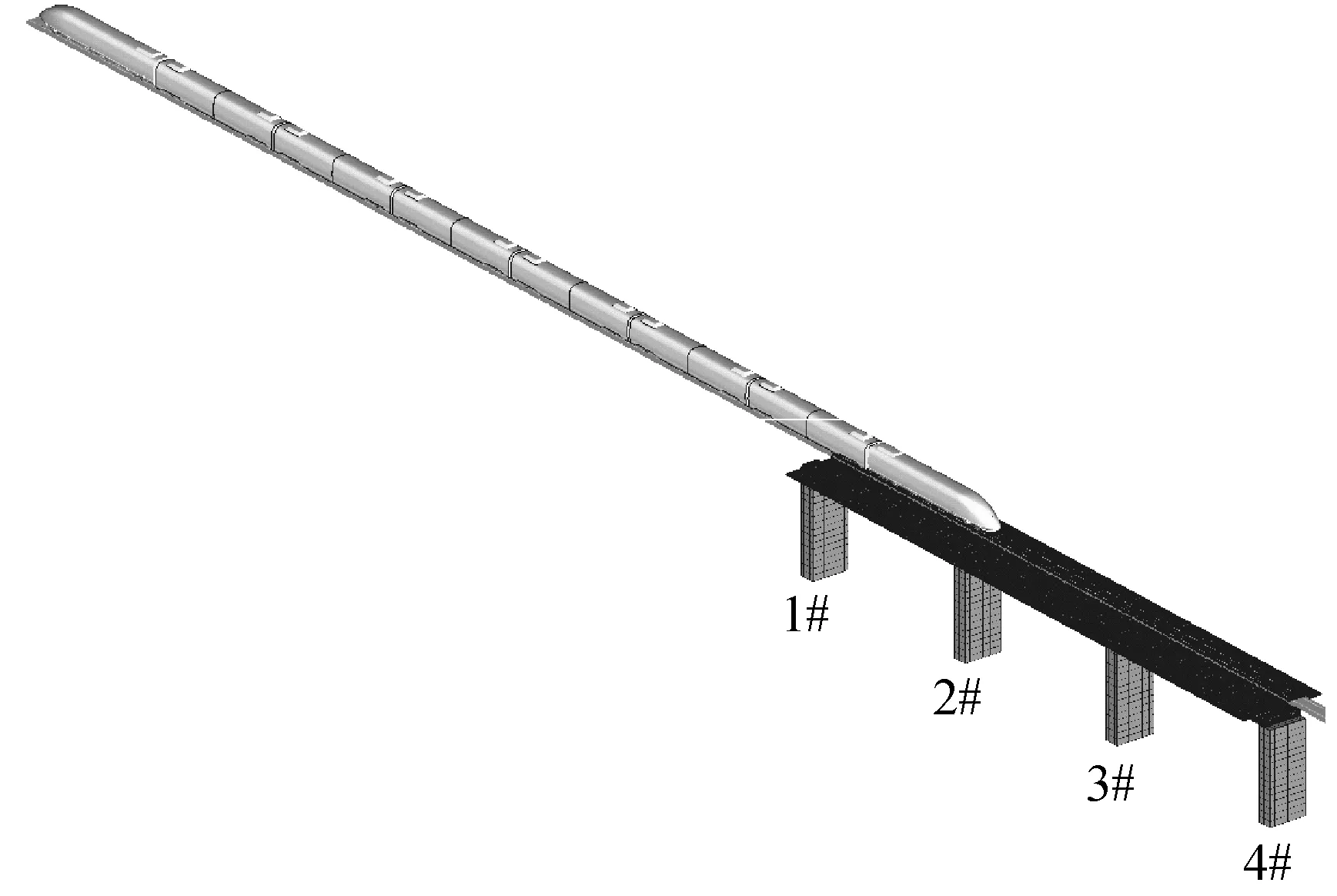

箱梁主梁和支座之间约束按照简支梁的方式通过弹簧—阻尼力元进行耦合,该力元可以充分模拟桥梁弹性支撑座的刚度、阻尼特性。桥墩底部采用相同力元与大地连接处理。为消除桥头边界效应,桥梁模型按3跨简支梁建立,如图9(a)所示。主梁与桥墩、桥墩与大地接触的具体刚度阻尼按照设计参数或经验值确定,其中主梁与桥墩刚度和阻尼参数为1.0×107kN/mm,1.0×108N·s/m。

左右两股钢轨均模拟为连续弹性离散支承基础上的无限长Timoshenko梁单元,考虑钢轨的垂向、横向振动和扭转振动。为模拟轨道板与钢轨的相互作用,钢轨和轨道板之间使用特殊力元模拟扣件(WJ-8型)的刚度和阻尼,在钢轨模型上每隔一段距离设定独立的力元,间距0.63 m。扣件垂向刚度取35 kN/mm,横向刚度取50 kN/mm,扣件阻尼取75 000 N·s/m。由于无砟轨道结构铺设时基床一般已完成自重沉降,故不考虑重力作用。轨道激励功率谱采用德国高速线路低干扰谱,最短截止波长为1 m,德国低干扰轨道谱可以用于时速250 km/h以上的高速铁路。轮轨摩擦因数设为0.25。选取轮轨非椭圆多点接触算法计算蠕滑力。图9(b)为建立完成的精细化列车-轨道-桥梁耦合模型,桥墩编号按照运行方向自左向右依次为:1#桥墩、2#桥墩、3#桥墩、4#桥墩。

(a) 轨道-桥梁耦合动力学模型

(b) 整体图

2.3 轮轨滚动接触模型

轮轨非椭圆多点接触算法(即K-P算法)是由J. Piotrowski和W. Kik提出的计算蠕滑力,该算法能适应轮轨型面磨耗后产生的多点、共形等复杂情形的接触,目前已有学者对K-P算法与其他轮轨滚动接触算法进行对比,验证了其准确性和高的计算效率。假设法向接触应力pz在车轮滚动方向是呈半椭圆分布,为

(4)

式中,p0是接触时的最大应力;xl(y)为横向坐标y处的接触斑纵向长度一半。根据这一算法的基本假设,渗透区域被认为是接触区域。接触斑近似边缘由接触面的相交线构成,近似服从

(5)

法向总载荷可通过对法向接触应力在整个接触斑内进行积分得到

(6)

式中,yl为接触斑在y方向的边界。

接触斑中心即(0,0)点处的法向变形位移w0为

(7)

接触点中心的渗透量δ0=2w(0,0)=2w0,于是根据上面式子可得

(8)

(9)

在得到轮轨接触的间隙量和法向接触力后, 使用FASTSIM算法计算轮轨接触区域上的蠕滑力。FASTSIM的使用并不局限于椭圆接触斑,多点接触的情况也可以得到较好的结果。

3 数值算例

利用建立的数值模型,设置100~350 km/h总计6种速度等级,分别考察车轮型面磨耗对轨道、桥梁振动特性的影响。最小计算步长设置0.1 ms,数值分析方法采用软件自带的基于二阶变步长的隐式求解法(Park法)的有限差分的方法(Park Parallel),该求解方法对求解高频范围内的振动行为具有较高的准确度和计算效率。同时为消除列车上桥前的初始状态对桥梁振动性能的影响,预留100 m的运行距离(不单独设置柔性轨道)。

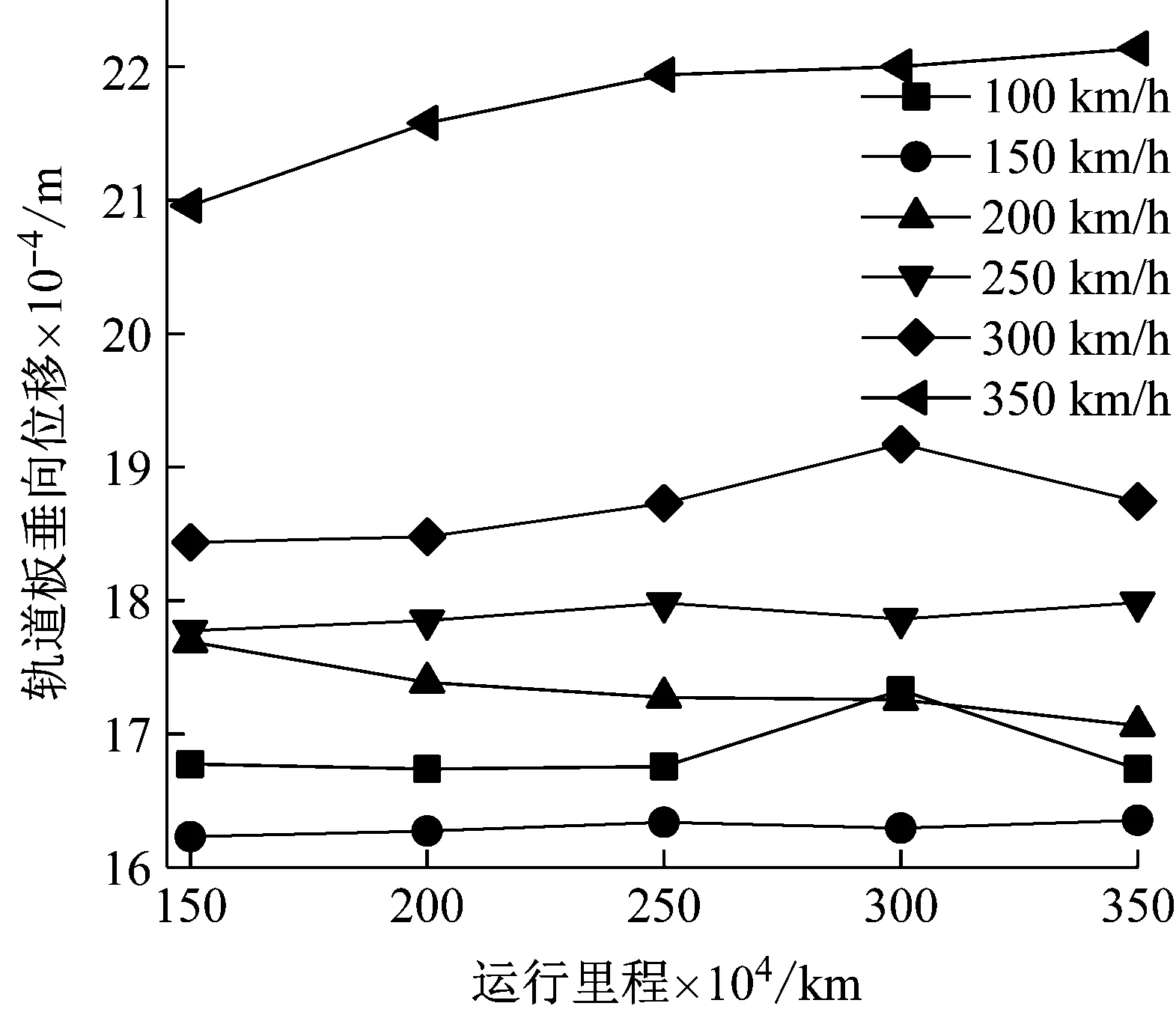

3.1 轨道板振动

图10和图11是轨道板垂向和横向位移峰值,图中观察可知:对轨道板而言,无论是垂向、还是横向位移峰值,在速度100~250 km/h范围内,车轮型面磨耗对其影响较小,峰值几乎保持不变化。当列车速度达到300~350 km/h乃至更高速度后,影响开始显著,其中350 km/h速度对垂向和横向影响都十分明显,轨道板横向位移对列车速度变化更加敏感。

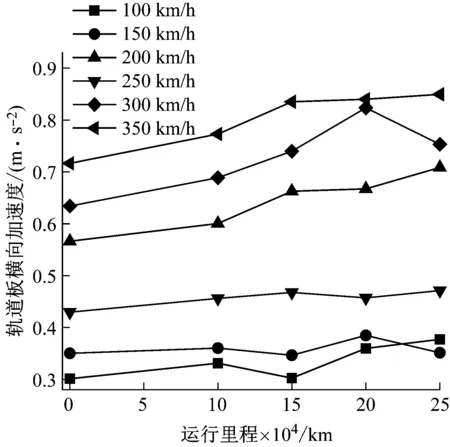

图12和图13为轨道板加速度峰值变化图,从图可知,对垂向振动加速度,在磨耗量小于0.63 mm内,影响并不明显,当磨耗量在1 mm以上时,峰值会有小幅度的增长。对横向加速度,总体都随着磨耗量的增加,而逐渐上升。以350 km/h速度等级为例,从初始阶段的0.72 m/s2提高到0.85 m/s2,增大了18.1%。当车轮型面发生磨耗后,加剧了轮轨间的相互作用,轮轨力通过钢轨及其扣件传递给轨道结构,对轨道的振动特性造成影响。长期以往,会加剧对轨道结构的破坏损伤,诱发轨道结构裂纹等潜在的危害。

图10 轨道板垂向位移

图11 轨道板横向位移

图12 轨道板垂向加速度

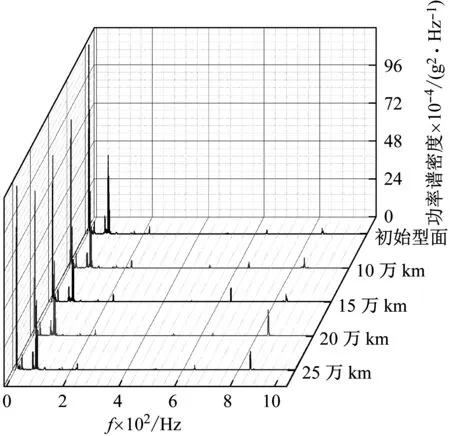

利用功率谱分析法对轨道板的垂向、横向振动加速度进行频域分析,见图14,图15。从图可知,对垂向:振动主频约4 Hz,功率谱幅值随磨耗量增加逐渐增大,从初始型面的0.024 5 g2/Hz增大至运行25万km的0.035 8 g2/Hz,提高了46.1%。其他比较明显的主频分别约为12 Hz,38 Hz,74 Hz,222 Hz,502 Hz。中高

图13 轨道板横向加速度

图14 轨道板垂向加速度功率谱密度

Fig.14 The power spectral density of the vertical acceleration of the track plate

图15 轨道板横向加速度功率谱密度

Fig.15 The power spectral density of the lateral acceleration of the track plate

频阶段变化不明显,影响较小。对横向:主频分布在5 Hz,74 Hz,78 Hz,840 Hz等处,其中初始型面到运营20万km幅值最大时对应的主频在5 Hz作用,当运营25万km后变为约4 Hz,说明车轮型面磨耗造成的轮轨力变化会影响到轨道板主频的偏移;轨道板的高频段(800~1 000 Hz)受到的影响较大,随运营里程增加,功率谱密度增大。600~800 Hz区间,则随着磨耗量增加,逐渐下降,说明车轮型面磨耗对轨道板的振动频率影响分布区域不一,对高频段影响更大。

3.2 梁体振动

图16~图19为中间箱梁梁体跨中位置处的位移、加速度峰值,从位移峰值来看:型面磨耗对桥梁垂向振动位移几乎没有影响,对横向位移峰值在速度250~350 km/h,随着磨耗加剧,峰值会整体提升。对桥梁振动加速度而言,垂向加速度和垂向位移情况相似,受型面变化影响很小,对横向加速度:整体随着运行里程数增加而升高,并且速度等级越高,越发明显。

图16 桥梁垂向位移

图17 桥梁横向位移

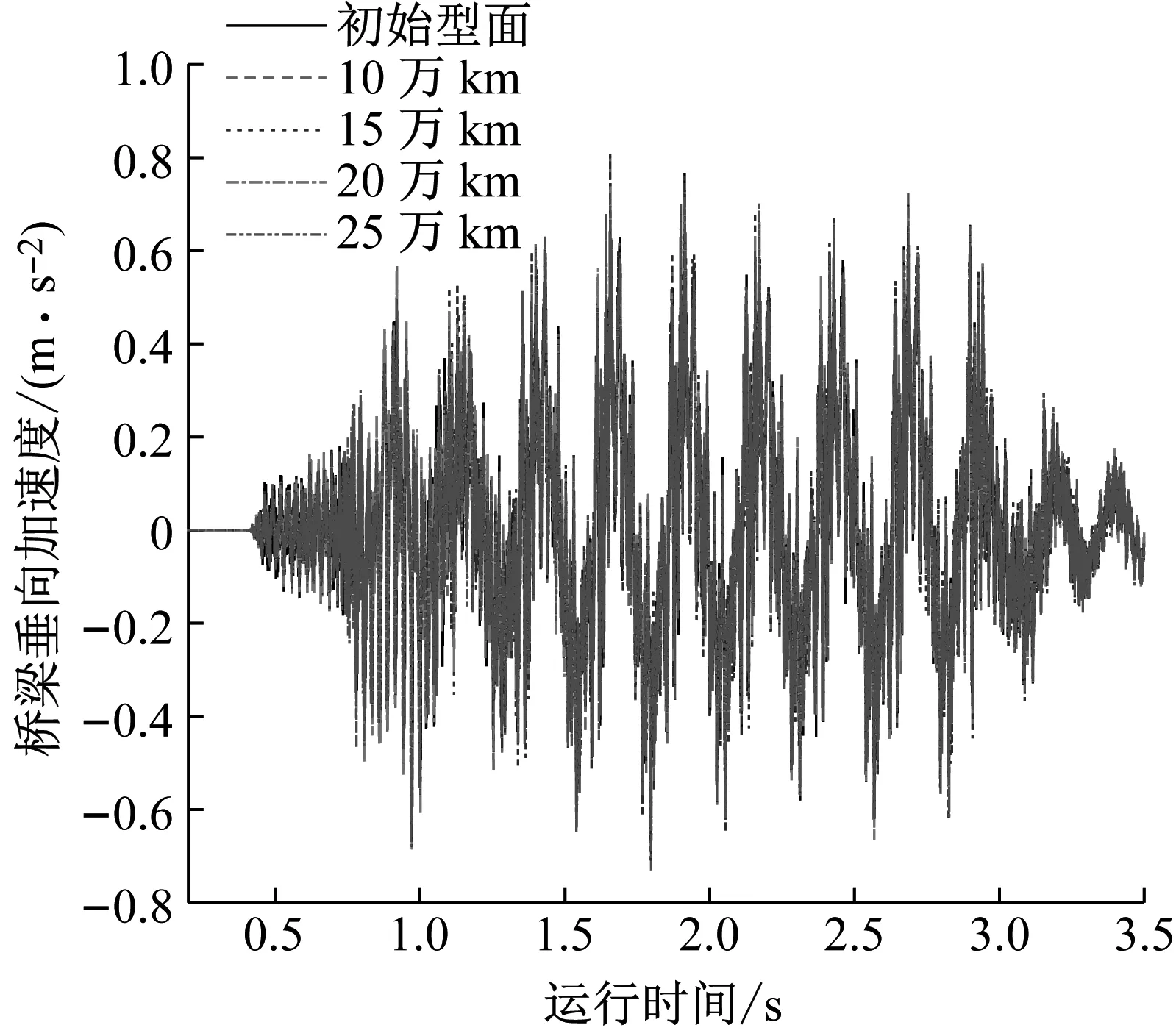

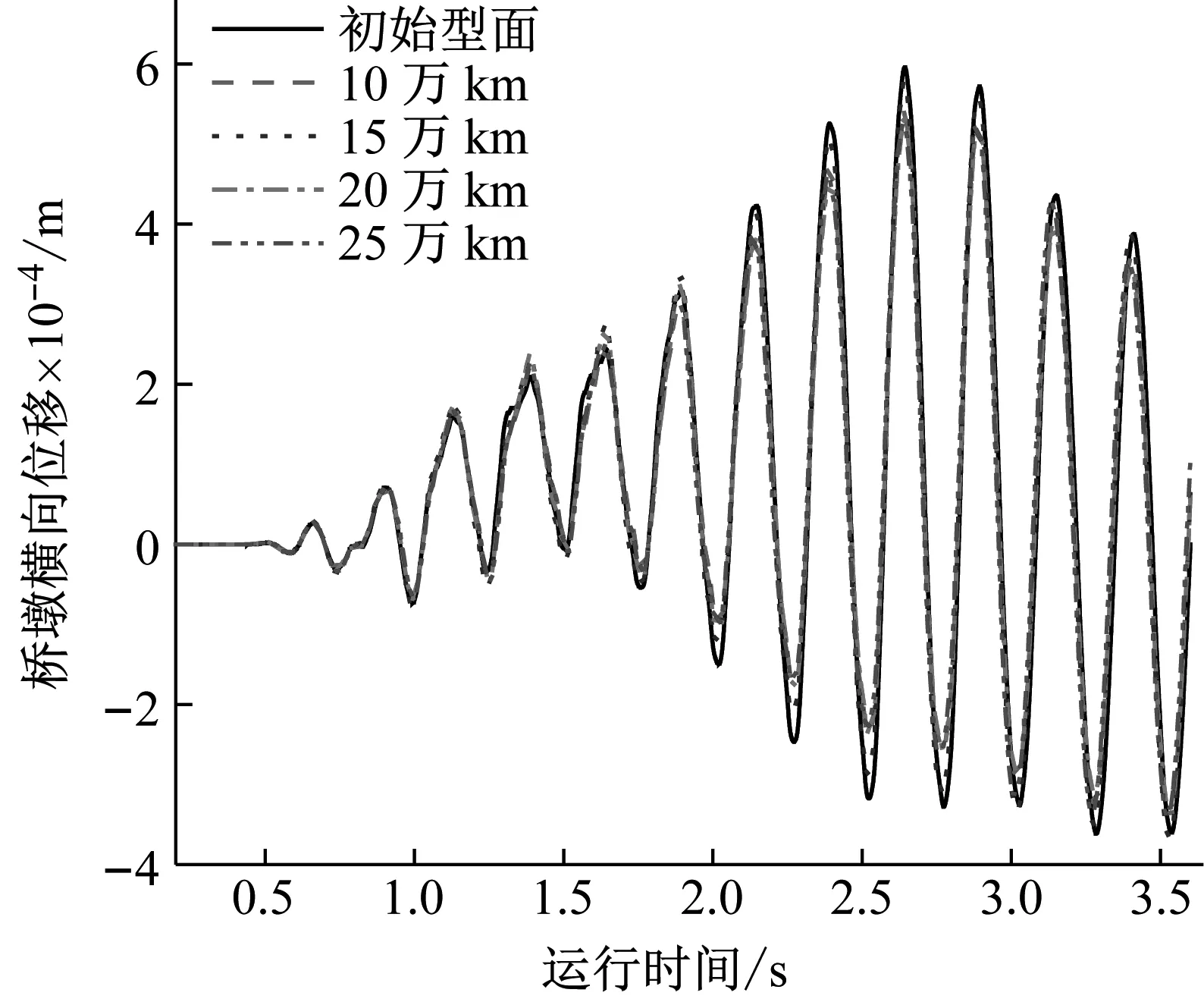

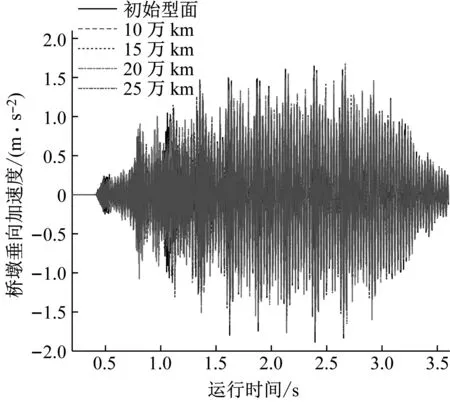

依据《高速铁路设计规范(试行)》中的评价指标,本文得到的最大桥梁垂向位移峰值为0.001 58 m,小受篇幅限制,为重点分析车轮磨耗度对梁体跨中和桥墩振动响应的影响,车辆仅以设计时速350 km/h通过桥梁时梁体跨中的振动响应进行分析。图20~图23为350 km/h工况下的桥梁梁体跨中位置垂向、横向位移时域、加速度图,列车驶入、驶出桥梁跨中时,对应跨跨中节点竖向位移响应有突然增大、减小现象,列车驶出后所在跨做自由衰减振动。对垂向,从图20可知,列车的重力作用对桥梁产生了一个比较典型的挠曲变化过程,由于梁体跨度为32 m,大于车辆定距,任意时刻一跨梁上只能有一辆整车;横向方向上,由于线路偏心关系,在车辆重力作用下,桥梁发生扭转变形而产生横向挠度。

图18 桥梁垂向加速度

图19 桥梁横向加速度

于规定中的竖向挠度限值0.020 m(L=32 m,限值=L/1 600);横向位移峰值最大为0.001 21 m,根据《铁路桥梁检定规范》中的限值0.003 56 m(预应力混凝土梁L/9 000)可知横向最大振幅未超过安全值;垂向、横向振动加速度峰值均小于《铁路桥梁检定规范》中0.5 g的极限值,所以型面的磨耗对桥梁振幅和振动加速度的影响均在安全限值内,垂向方向基本无影响。

图20 桥梁垂向位移时域图

图21 桥梁横向位移时域图

图22 桥梁垂向加速度时域图

不难看出,车轮踏面材料磨损对桥梁的垂向振动特性影响很小,忽略不计,位移响应位移介于0~0.001 6 m;对横向振动特性影响显著,每一波动的峰值均随着磨耗量增大而提高,位移响应位移介于-0.001 5~0.000 6 m。初始型面对应的最大桥梁跨中横向位移峰值为0.001 02 m,运营25万km后则达到0.001 33 m。

图23 桥梁横向加速度时域图时域

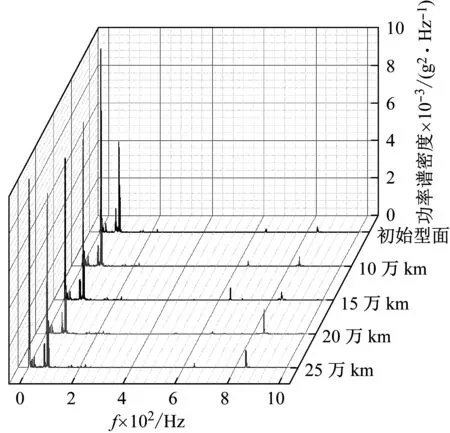

图24和图25给出列车350 km/h运行下的梁体跨中表面振动加速度功率谱密度图,从图可知,对垂向:主频分布在4 Hz,38 Hz,74 Hz,222 Hz等处,车轮型面磨耗能引起梁体高频段的振动,对0~400 Hz范围内的振动影响不明显,数值基本上不变;横向功率谱密度中,主频5 Hz时,10万km、15万km和20万km里程的功率谱密度稍有下降,到25万km里程后再次增大,主频变约为4 Hz。0~40 Hz范围内,磨耗量越大,功率谱幅值越大。车轮磨耗会改变主频大小。车轮型面磨耗对600~1 000 Hz内的功率谱密度影响比较明显,随着磨耗量的累积,数值逐渐增大。

图24 桥梁垂向加速度功率谱密度

Fig.24 The power spectral density of the vertical acceleration of the bridge

由于在实际测试和研究中,桥梁的主频主要分布在100 Hz以内,因此对桥梁振动高频率段的影响整体不大,不影响桥梁的安全使用性能。

3.3 桥墩振动

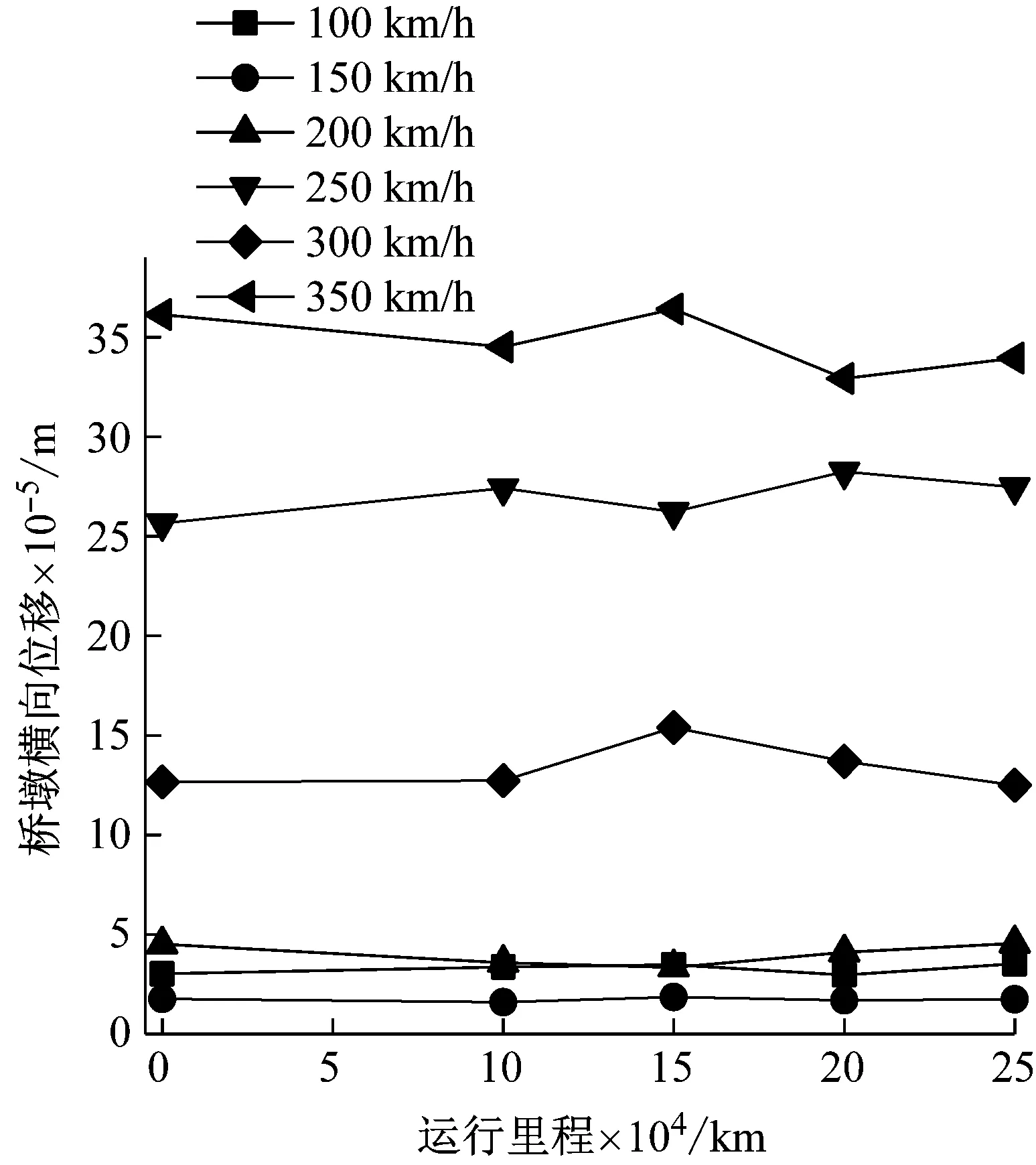

本文选取3#桥墩作为研究对象。图26~图29是3#桥墩的垂向、横向位移、加速度峰值变化图,从图中不难观察:影响桥墩位移峰值主要是列车速度的变化,其中垂向位移峰值从300 km/h到350 km/h,提高十分明显。车轮磨耗对桥墩位移峰值影响很小。

图25 桥梁横向加速度功率谱密度

Fig.25 The power spectral density of the lateral acceleration of the bridge

图26 3#桥墩垂向位移

对桥墩加速度分析中,垂向方向曲线存在小幅度波动,但整体最终数值和初始型面计算数据差距不大;对横向加速度,100~250 km/h速度内变化较小,整体趋势不变,300~350 km/h速度下,曲线呈现小幅度增长,例如350 km/h速度等级下,1.40 m/s2提高到1.52 m/s2。

图30~图33为桥墩墩顶350 km/h下的位移和加速度时程图,从桥墩墩顶位移响应中,能比较容易看出车辆定距和转向架轴距所激发的周期性响应。墩顶处的振动频率明显高于梁体振动频率,原因在于墩顶处的刚度大于梁体跨中的刚度。车轮型面磨耗对墩顶垂向位移几乎无影响,但对横向位移影响较明显,随着磨耗量增大,每一波动的峰值有所下降。车轮型面磨耗对桥墩垂向振动加速度几乎没有影响,时域图中各波动峰值近似接近。对横向振动加速度,各运营里程下曲线的波动趋势没有差别,每一波动的波峰随着磨耗量增加,会小幅度增大。

图27 3#桥墩横向位移

图28 3#桥墩垂向加速度

图29 3#桥墩横向加速度

图30 3#桥墩垂向位移时域图

图31 3#桥墩横向位移时域图

图32 桥墩垂向加速度时域图

4 结 论

通过实测车轮不同运营里程的实际型面,联立ANSYS、UM和HYPERMESH软件,建立列车—轨道—桥梁耦合动力学模型,基于轮轨多点接触理论,研究不同速度等级下车轮型面磨耗对轨道、桥梁结构振动特性的影响,可以得到以下结论:

图33 桥墩横向加速度时域图

(1) 车轮型面随着运营里程数增加,发生圆周磨耗,轮轨接触几何关系会发生变化,接触匹配特性会恶化,进而影响车辆轨道的动力学性能。

(2) 车轮型面磨耗加剧轮轨间的相互作用,由于轨道与桥梁是相互影响的系统,通过轮轨关系纽带与列车形成耦合的熊,轮轨磨耗势必会对轨道、桥梁的振动性能造成影响。对横向方向的影响力要大于垂向方向。轨道板、桥梁梁体、桥墩结构横向振动位移和加速度指标随着车轮型面磨耗增加,逐渐增大。并且车轮型面磨耗会对轨道、桥梁整体结构主频发生偏移,幅值异常,对中高阶段的频率影响更多。

(3) 建议轨道、桥梁结构设计过程中,车线桥耦合动力学分析中,需要考虑轮轨型面发生变化后的影响,减小轮轨型面变化对轨道、桥梁结构造成的影响。