类金刚石薄膜对W9Cr4V2Mo钢摩擦性能的影响

马丽瑶,孙东,王海新,刘丛浩,王廷剑

(1.中国航发哈尔滨轴承有限公司,哈尔滨 150025;2.中国科学院 宁波材料技术与工程研究所,浙江 宁波 315201;3.辽宁工业大学 汽车与交通工程学院,辽宁 锦州 121001)

随着航空发动机性能不断提升,对主轴轴承的可靠性也提出了更高要求,尤其战斗机在进行某种机动动作时会偶发瞬时润滑油中断供应的情况,为保证轴承在此极限工况(高温、高应力、乏油)下的正常运转,轴承的耐磨损和润滑性能受到越来越高的关注。为提高轴承抵抗润滑油中断的能力,仅采用传统轴承材料已不足以确保航空发动机的高效稳定运转,对W9Cr4V2Mo钢采用表面改性技术是提高轴承性能的有效方法之一。

表面改性技术主要通过物理或者化学方法提高材料表面的性能,使零件具有耐高温、耐磨损等性能,在高温、高速、重载等工况下具有更高的可靠性和更长的使用寿命。表面改性技术一般分为3代:最早期是表面渗注改性,所需温度高,处理后轴承尺寸稳定性一般,且对于含碳量较高的材料性能提升不明显,文中所用基体钢材含碳量较高;第2代表面改性主要是硬质强化薄膜,代表是TiN,该类薄膜硬度高且掉落后会对轴承造成损害[1];第3代表面改性技术是强韧化与润滑一体化薄膜,代表是类金刚石(DLC)薄膜,DLC作为一种硬质自润滑薄膜材料,具有高硬度,高弹性模量和低摩擦磨损等优点[2-3],且相较于W9Cr4V2Mo需300 ℃以上的回火温度,其制备温度一般小于150 ℃,不会对基体材料的组织产生影响,故DLC薄膜具有较为明显的优势。

文献[4]最先提出DLC薄膜具有极低的摩擦因数,之后诸多学者对其摩擦学性能进行了大量研究。DLC薄膜在边界润滑条件下显示极低的摩擦因数和良好的耐磨性能[5-6],但镀DLC薄膜W9Cr4V2Mo在高温、高接触应力、乏油状态下的摩擦学性能尚不明确,也鲜有文献对此进行论述。鉴于航空发动机轴承的使用需要,现在高温、高接触应力、乏油状态下,对无表面镀膜的W9Cr4V2Mo与镀DLC薄膜W9Cr4V2Mo的摩擦学特性进行对比。

1 试验

1.1 试验材料及制备

试验用钢球和盘的基体材料均为W9Cr4V2Mo,属于钨系,许用温度超过300 ℃,在某进口航空发动机主轴承上大量使用该材料,其化学组成见表1。经1 185 ℃淬火,保温40 min冷却→550 ℃回火2.5 h循环3次,热处理后硬度可达61~65 HRC。

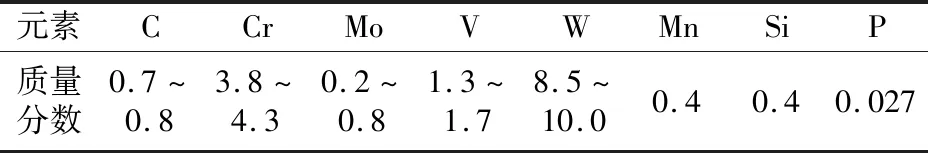

表1 W9Cr4V2Mo材料成分Tab.1 Compositions of material W9Cr4V2Mo w,%

试验仅对盘表面进行镀膜处理。采用磁控溅射系统(Teer CF800)在其表面沉积碳基薄膜。基底材料在镀膜前分别在丙酮及无水乙醇中超声波清洗15 min,以去除表面油污及其他杂质,放入真空室之前用氮气吹干,确保试样表面干燥洁净。预抽真空至3.0×10-3Pa以下,通入高纯氩气,对基底施加-500 V的偏压,利用氩等离子体对基底表面溅射清洗30 min。之后将偏压调至-70 V,首先在基底表面沉积Cr过渡层,再逐步减小Cr靶溅射功率,使C靶与WC靶功率增加至预设值,制备梯度过渡层及表面碳膜,薄膜厚度约3 μm。

1.2 试验方法

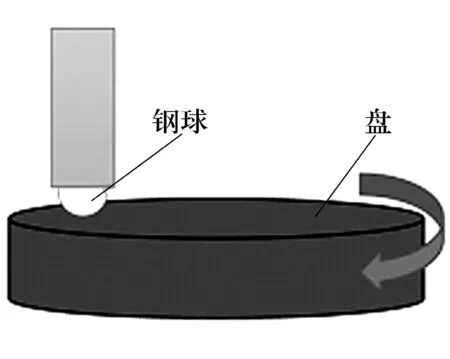

采用Rtec多功能摩擦磨损试验机的球-盘模块进行试验,试验原理如图1所示。使用高温腔体加热样块,保持恒温。

图1 摩擦磨损试验原理图Fig.1 Schematic diagram of friction and wear test

试验前采用丙酮和无水乙醇对试样进行清洗,钢球直径为9.525 mm,盘直径为22 mm;试验转速为500 r/min,接触轨迹半径为4 mm;试验温度分别为25,100,150,200 ℃;为模拟航空发动机润滑油中断的工况,试验前在盘上滴加一滴4050航空润滑油,试验过程不添加润滑油;试验时间为30 min,试验径向载荷为80 N,根据Hertz接触理论进行计算。

半径R的球与平面的接触区半径a为

(1)

式中:F为径向载荷;E为弹性模量;ν为泊松比;下标1,2分别表示钢球和盘。

Hertz接触应力为

(2)

根据计算,接触点处的最大接触应力约为2 GPa。摩擦试验后,采用光学显微镜对盘的磨损表面形貌进行观察。磨损率的计算方法:首先沿盘上磨痕圆周方向均匀取5点,采用轮廓仪对其轮廓进行测量,取其平均值;再根据接触轨迹半径获得磨损体积;最后根据磨损率计算公式经数据处理后获得盘的磨损率。磨损率为

(3)

式中:V为磨痕的磨损体积;L为测试行程。

2 结果与讨论

2.1 摩擦因数

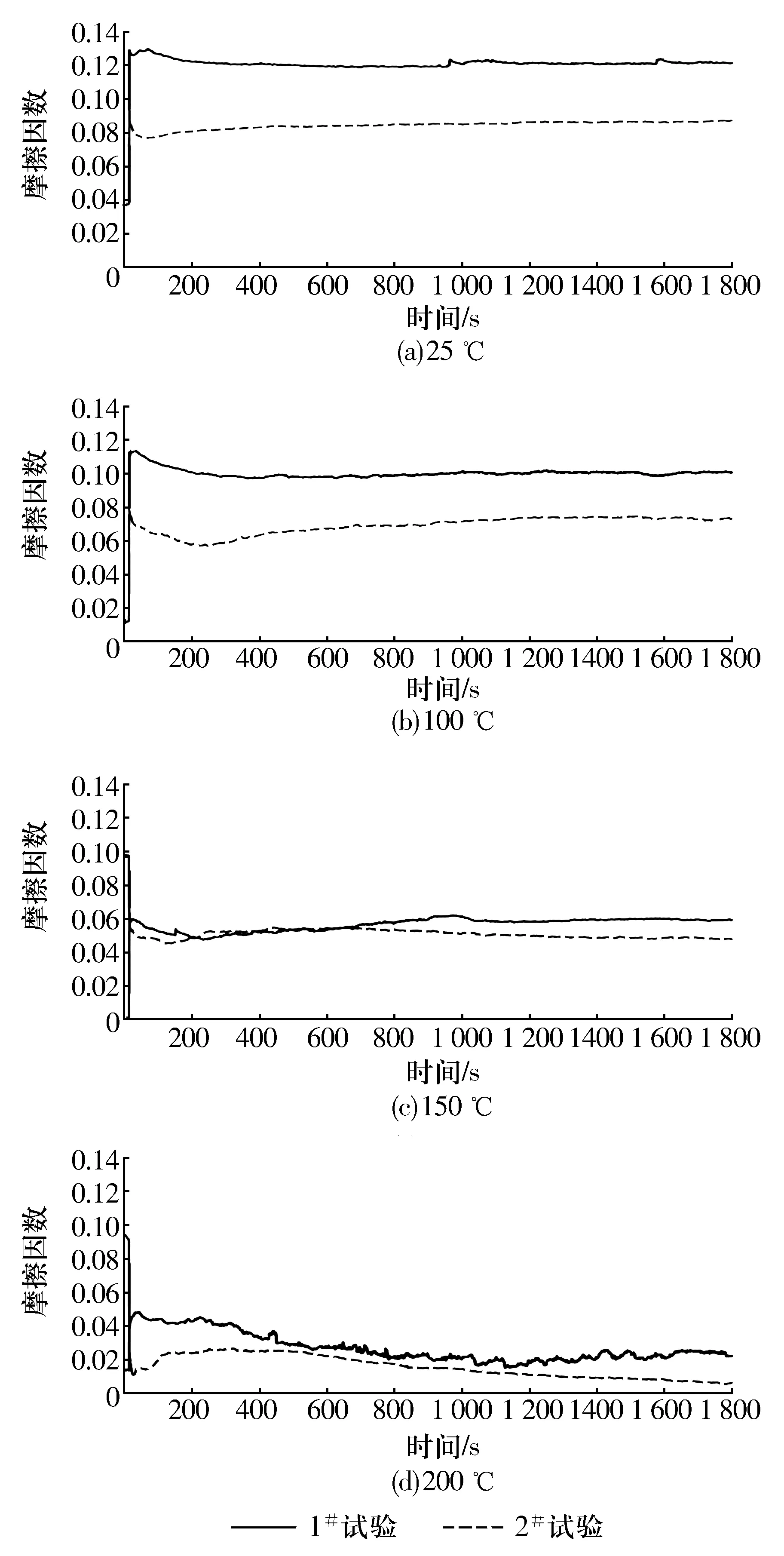

不同温度下,钢球与W9Cr4V2Mo盘(1#试验)和镀DLC薄膜盘(2#试验)的摩擦因数如图2所示。

在同等试验条件下,进行W9Cr4V2Mo自耦干摩擦测试,试验开始不久因试样磨损导致设备振动增加,后因系统保护,测试被迫中断,该过程中摩擦因数最大值超过0.2。

由图2可知,2种试验所得摩擦因数均小于0.2,说明加入的4050润滑油有效降低了摩擦因数。在试验温度内,2#试验的摩擦因数为0.01~0.08,1#试验的摩擦因数变化范围较大,约为0.03~0.13。此外,2种试验所得摩擦因数随温度升高均呈减小的趋势,各温度下,2#试验的摩擦因数均比1#试验的更低。在25 ℃下,2#试验的摩擦因数约为0.08,而1#试验的摩擦因数约为0.13,较2#试验高0.05;在100 ℃下,2#试验的摩擦因数降低至0.065~0.007,1#试验摩擦因数减小不明显,保持在0.1左右,两者相差约0.03;在150 ℃下,2种试验的摩擦因数为0.45~0.61,相差不大,且有一定的重合区域;在200 ℃下,2#试验的摩擦因数低至0.01,1#试验也减小至0.02。

图2 W9Cr4V2Mo和DLC薄膜摩擦因数Fig.2 Friction coefficients of W9Cr4V2Mo and DLC films

整体而言,镀DLC薄膜W9Cr4V2Mo在25~100 ℃下摩擦因数的降低效果明显,优于150~200 ℃时,其原因为温度较低时,航空润滑油黏度较高,对运动副起到一定的阻滞作用,此时DLC薄膜的自润滑性能使其具有较低的摩擦因数。

2.2 磨损率

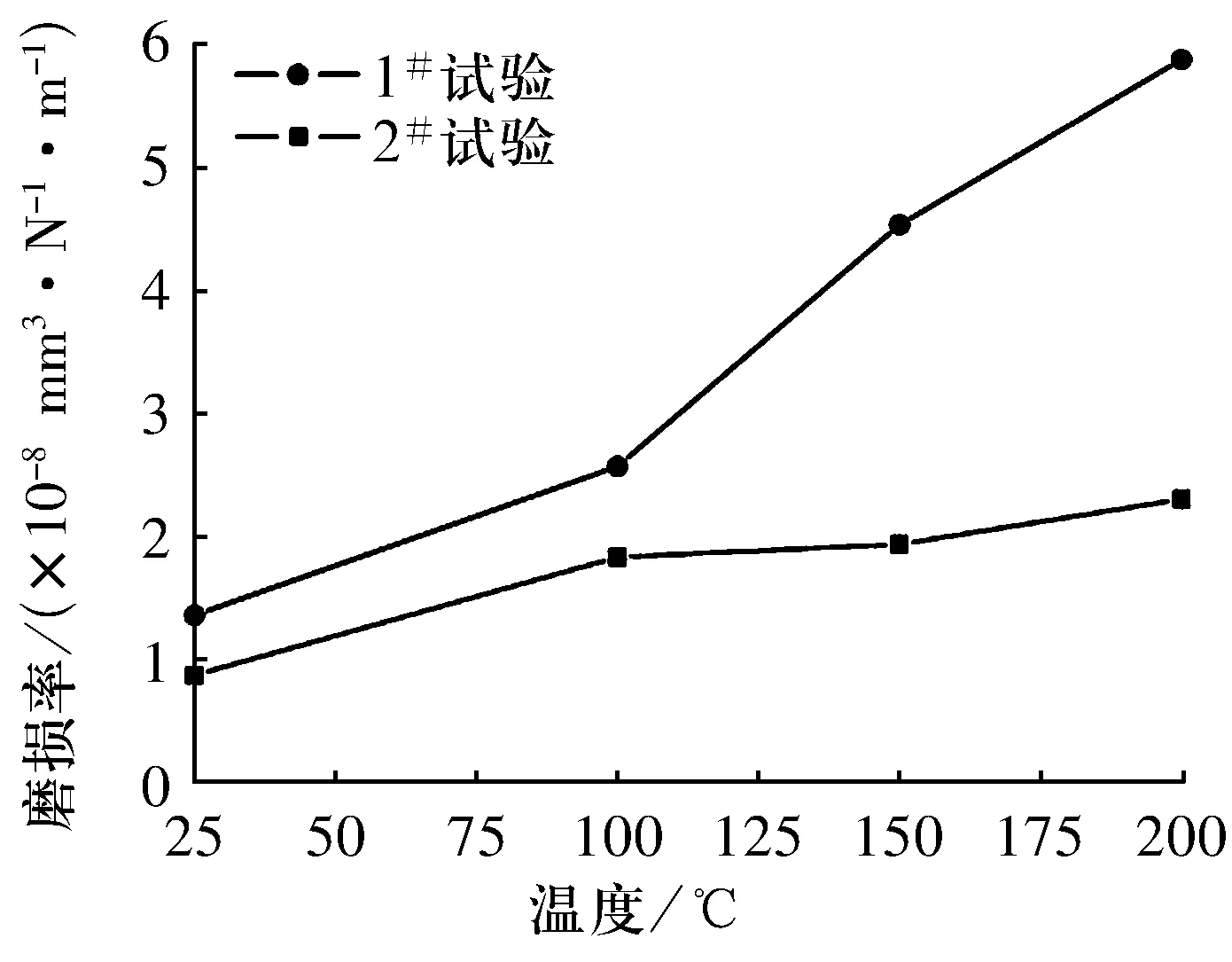

2种试验的磨损率随温度变化曲线如图3所示。

图3 2种试验的磨损率随温度变化曲线Fig.3 Variation curves of wear rate of two kinds of samples with temperature

由图3可知,2种试验的磨损率均随温度的升高而增加,2#试验磨损率明显低于1#试验,并显示出较低的温度敏感性。在25 ℃下,1#试验磨损率为1.36×10-8mm3/(N·m),而2#试验磨损率约为0.8×10-8mm3/(N·m);在100 ℃下,2种试验的磨损率均约为25 ℃时的2倍,2#试验磨损率为1.69×10-8mm3/(N·m),1#试验磨损率为2.57×10-8mm3/(N·m);在150 ℃下,2#试验磨损率缓慢增加,与100 ℃相比,增加0.1×10-8mm3/(N·m),而1#试验磨损率陡然增加2×10-8mm3/(N·m);在200 ℃下,2#试验磨损率较150 ℃下的增速有所提高,但仍保持在较低水平,最终达到2.13×10-8mm3/(N·m),1#试验磨损率增加到5.88×10-8mm3/(N·m)。

在25~200 ℃区间内,镀DLC薄膜W9Cr4V2Mo的磨损率小于W9Cr4V2Mo,其耐磨损性能没有出现随温度升高而明显衰减的现象。

2.3 磨损形貌与机理分析

为了研究试样在乏油工况下的摩擦磨损行为及其相关的减摩、抗磨特性的作用机理,对磨损表面形貌进行分析,结果如图4所示。

由图4a可知,镀DLC薄膜W9Cr4V2Mo试样表面出现白色磨损痕迹,且随着温度的升高,其致密程度越来越高,痕迹越来越明显。磨损主要是轻微塑性变形,犁沟形貌相对较浅,其原因是薄膜最初摩擦过程为对偶球与油润滑薄膜的接触,随着对偶球不断加载滑动,表面微凸体被磨平,磨屑弥散在油膜中,由于DLC薄膜石墨化[7-8],该磨屑中包含了大量石墨,石墨与润滑油混合更易在对偶球上形成连续的含碳富油转移膜[9],转移膜能够有效将对磨表面分离,从而使磨损率保持在较低的水平,与此同时,转移膜吸附在摩擦表面降低了摩擦表面的剪切力,使摩擦因数减小[10]。

图4 试验后盘的磨损表面形貌Fig.4 Worn surface morphologies of disc after test

由图4b可知,W9Cr4V2Mo表面因没有DLC薄膜保护,呈现出极为明显的犁沟形貌。其原因是金属副直接接触摩擦,随试验的进行,试样表面微凸体因磨损从基体脱落,大量磨屑滞留在接触表面,形成三体磨粒磨损,随温度升高,润滑油的黏度下降[11],使微观局部处于完全润滑状态的微凸体因油膜承载能力下降而相互接触,且金属硬度降低[12],耐磨性下降,在综合作用下,金属表现出较高的磨损率。摩擦因数降低的原因是润滑油黏度下降,降低了黏滞阻力。虽然黏度降低增加了接触面积,但在乏油状态下,黏度对摩擦因数的影响较小。此外,温度升高降低了材料的弹性模量,使材料更易发生变形,克服微凸体阻力而相对滑动变得容易,因此摩擦因数减小[13]。

经对比可知,单纯润滑油的润滑效果不如润滑油与DLC薄膜的固液复合润滑,DLC薄膜的使用有效提高了金属表面的摩擦学性能。

3 结论

1)2种试验所得摩擦因数均随温度的升高而减小,2#试验在各温度下的摩擦因数均小于1#试验,且在25,100 ℃时该优势较为明显,150 ℃时二者摩擦因数最为接近。

2)2种试样的磨损率均随温度的升高而增大,在100~200 ℃内,W9Cr4V2Mo随温度升高而迅速增加,镀DLC薄膜W9Cr4V2Mo的磨损率受温度影响相对较小,且增速保持在较低水平。

3)DLC薄膜与润滑油复合润滑效果优于单纯润滑油的润滑效果。