连续退火机组超宽薄规格瓢曲缺陷的分析及控制

供稿|刘晓峰 / LIU Xiao-feng

内容导读

本钢冷轧2150连续退火机组主要生产宽幅汽车外板,具有设计规格跨度大、生产品种多的特点,是国内可提供最宽汽车外板的机组。生产宽幅汽车外板时,瓢曲是连续退火机组上特有的一种缺陷,高温段发生的瓢曲定义为热瓢曲,低温段发生的瓢曲定义为冷瓢曲。文章针对本钢冷轧2150连续退火机组生产薄规格超宽幅汽车外板的瓢曲缺陷的产生机理进行了分析。结合理论及现场实际,对不同瓢曲类型的现场控制方法进行了工艺阐述。通过对炉内张力、带钢温度与炉辊温差等关键工艺参数的优化控制,较好地解决了薄规格超宽料的瓢曲问题。

本钢冷轧2#连退机组(2150机组)主要生产宽幅汽车外板,产品规格为厚度:0.3~2.5 mm,宽度:1000~2150 mm。具有设计规格跨度大、生产品种多的特点,是国内可提供最宽外板的机组。在生产IF钢薄宽规格外板期间,由于宽厚比极大、退火温度较高、带钢材质较软等实际特点,带钢在炉内稳定控制难度极大,易发生炉内跑偏、热瓢曲、冷瓢曲等缺陷,对此类外板的稳定交付造成影响。通过对现场问题的分析及研究对该机组出现瓢曲的机理进行分析,依据带钢实际,对不同瓢曲产生的类型给出快速判定方法,通过工艺优化基本解决了冷热瓢曲的产生,显著地提高了超宽汽车板的合格率。

不同类型瓢曲的产生机理

瓢曲是连续退火机组上特有的一种缺陷。2150机组退火机组采用立式辐射管加热方式,退火炉分为预热段、加热段、保温段、换冷段、快冷段、过时效及终冷段。高温段发生的瓢曲定义为热瓢曲,低温段发生的瓢曲定义为冷瓢曲。为保证连续退火机组的稳定运行,在设计阶段对炉内辊均采用凸度设计,一般低温段采用单锥度辊,高温段采用双锥度辊。带钢在运行过程中由于炉辊锥度的影响而产生向心力,保证带钢的稳定运行,凸度越大其向心力也越大[1]。在实际生产过程中当带钢温度高于炉辊温度时(可近似以辊室温度表征)导致炉辊中部温度增加,实际凸度(即热凸度)增加。

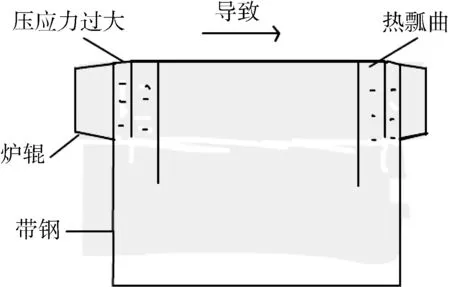

炉辊运动期间向心力的产生见图1。在退火炉中,由于带钢温度较高,材料屈服强度较低,当向心力过大,超过材料在该区域温度下的弹性变形极限时,产生塑性变形,此时产生瓢曲缺陷。其原理为炉辊边部温度低于加热段及均热段带钢温度时,由于带钢温度增加了炉辊凸度,使实际凸度高于设计凸度,导致的向心力增加和瓢曲的产生。瓢曲一般发生在薄/宽规格、IF钢高带温时,缺陷一般出现在辊肩处(炉辊锥度变化处)。典型瓢曲如图2所示。

图1 炉辊运动期间向心力的产生

图2 宽幅带钢瓢曲缺陷

影响瓢曲的工艺分析

从不同类型瓢曲产生机理分析可知,当机组设计完成后,实际工程中能够对瓢曲产生影响并且可以调整控制的参数为:炉辊实际热凸度、张力、带钢温度及工艺速度。对这些参数影响瓢曲的工艺分析如下。

炉辊热凸度的控制影响

不同区域炉辊凸度受磨损及加热状态的不同,在实际运行期间的凸度也不同。一般来讲,在长时间稳定运行情况下,可以近似认为炉辊所处区域温度或辊室温度等于炉辊的温度。当带钢温度高于炉辊区域温度时,在接触带钢部分的炉辊受热膨胀,实际的炉辊凸度将变大,瓢曲的风险增加。反之当带钢温度低于辊室区域温度时,实际炉辊凸度变小,对中力减少,跑偏风险增加[2]。为此机组在高温段设置了辐射遮热屏、炉辊凸度控制风机等控制炉辊形状。

薄宽规格各段控制难度较大,如机组异常时发生大幅降速,带钢温度急速升高,此时由于炉辊热凸度增加发生热瓢曲。在冷段当带钢温度过高,炉辊热凸度同样增加,导致冷瓢曲的发生。

炉内张力影响

张力是在炉辊转动情况下产生水平向心力的重要因素之一,毫无疑问的是在条件不变的情况下,炉内张力增加必然会导致向心力的增加,瓢曲产生风险势必增加。但张力过小时带钢与炉辊间易发生相对运动导致表面细微划伤缺陷。因此生产薄宽料时炉内实际张力应在带钢与炉辊不相对滑动且稳定运行的基础上,越低越好。大张力冷瓢曲与热瓢曲产生的概率几乎相当,该影响在王瑞、白振华等[3]研究连退过程带钢热瓢曲指数及其影响因素中已进行了充分的讨论。

图3 热凸度造成的带钢瓢曲

工艺速度的影响

工艺速度本质上不直接影响热瓢曲的发生,但当炉内各温度点一定情况下,高温段由于炉温高于带钢温度,炉辊区域采用遮热板及凸度风机等自动控制辊凸度,一般不可能发生热瓢曲缺陷。但较高的带钢速度势必会造成冷段炉辊热量增加,当带钢输入至覆盖至炉辊区域的热量大于瓢曲允许发生的热凸度情况下,势必会发生由于热凸度的增加而导致的瓢曲问题。

工艺优化及控制

在2150机组生产薄宽料时瓢曲多发生在规格在1.0 mm以下,且宽度超过2000 mm的IF钢中部,宏观形态见图4。通过ITV及现场侧窥视孔观察瓢曲缺陷主要出现过时效段。同时带钢表面多发由于带温高辊温低导致的表面不规则色差。依据现场实际、发生部位,确定为冷瓢曲,依据冷瓢曲发生原理重点对张力控制、炉辊热凸度控制等方面重点开展优化。

图4 现场典型瓢曲图

(1) 生产薄宽料物料期间提前做好物料连接准备,确保薄宽料前行钢卷与后行钢卷厚度偏差不大于0.2 mm,宽度偏差不超过5%(前行卷计算),确保炉内张力在过渡期间不因为规格变化导致的张力波动值超过引起瓢曲发生的极限张力。

(2) 在保证带钢不跑偏和表面无擦伤的情况下,根据机组实际的生产状态,适当降低自冷段后的各段张力。

(3) 在编制计划时遵循由厚至薄的原则,控制冷段带钢温度一直处于可控状态,避免由于过渡期间工艺速度波动,造成过时效内实际带钢温度超出控制范围。

(4) 降低自快冷出口以后的冷段温度,一方面增加材料的强度,一方面最大限度减少带钢温度输入至炉辊的热量,控制热凸度不超过瓢曲极限凸度。

(5) 自宽规格生产开始后,除非厚度偏差超过0.2 mm,否则不变更工艺速度,确保带钢输入炉辊热量平衡,不引发热凸度的突然变化。每次升速不超过5 m/min,除非必要情况,否则不降速。

结束语

通过对2150机组瓢曲缺陷的产生机理,工艺影响因素开展理论分析,结合现场缺陷实际,明确了瓢曲类型。依据理论制定了合理的工艺控制及优化措施,重点对冷段炉辊热凸度的控制及张力影响方面开展了优化。确保了对瓢曲缺陷的提前控制,实现了国内2000 mm以上超宽外板的稳定生产。