基于MD ADAMS动力学仿真的角接触球轴承减振设计

肖琳,黄迪山

(1.上海天安轴承有限公司,上海 201108;2.上海大学 机电工程与自动化学院,上海 200072)

轴承疲劳寿命是轴承寿命考核的重要指标[1]。随主机升级换代速度的加快,轴承失效方式并非疲劳剥落,而是磨损量达到一定程度后,轴承内部间隙增大以及滚道和滚动体等工作部位的表面形貌、精度发生变化,轴承振动和噪声等动态性能参数退化使其不能满足主机精度和功能的要求,从而造成轴承失效[2-5]。各主机厂对轴承原始精度的要求越来越严格,例如电机轴承的振动、噪声已经成为最重要的质量指标,故有必要研究如何降低轴承振动、噪声等质量指标。

鉴于此,以7003角接触球轴承为例,建立动力学仿真模型,分析轴承主要结构参数对其振动特性的影响,从而确定最佳的结构参数。

1 多体动力学仿真分析

以7003角接触球轴承为例,经典轴承设计方法的主要结构参数见表1,内外圈和球材料均为GCr15,材料密度为7 850 kg/mm3,弹性模量为207 GPa,泊松比为0.3。采用多体动力学软件和有限元分析软件建立轴承仿真模型,将外圈模型替换为柔性体,以外圈径向振动最小为优化目标,得到钢球数量、保持架外径、保持架内径、沟道曲率半径系数的最优解。

表1 主要结构参数Tab.1 Main structural parameters

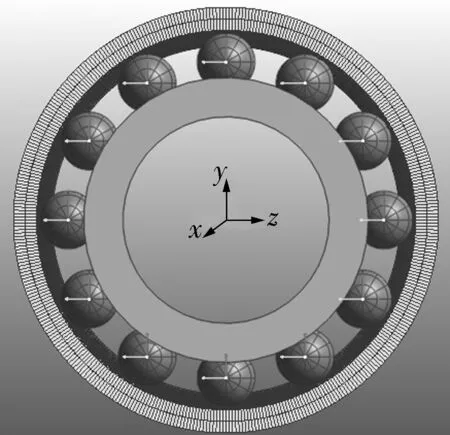

1.1 建模

钢球与内、外圈沟道的动态接触可简化为非线性的弹簧力和线性阻尼力,简化模型如图1所示。在MD ADAMS中基于模态综合法建立外圈为柔性体的轴承刚柔混合模型,如图2所示。以柔性外圈为研究对象,钢球及内圈定义为刚体,球与内圈之间设置为实体接触,球与外圈之间设置为球与柔性面接触。

图1 简化模型Fig.1 Simplified model

图2 刚柔混合模型Fig.2 Rigid-flexible hybrid model

通过查接触参数表[6]可得钢球与内圈沟道的Hertz接触刚度为578 780 N/mm,与外圈沟道的接触刚度为556 290 N/mm。利用参考文献[7]提供的球轴承接触阻尼计算方法及数值,并经过多次调试,设定接触阻尼为0.04 N·s/mm,计算过程平稳且结果可以满足要求。在MD ADAMS中设置接触刚度及接触阻尼。

在Patran中采用扫略方式对套圈进行网格划分,如图3所示,从中导出*.dbf文件并导入MD ADAMS中,在MD ADAMS中建立球轴承的多体刚柔混合模型。

图3 网格划分Fig.3 Meshing

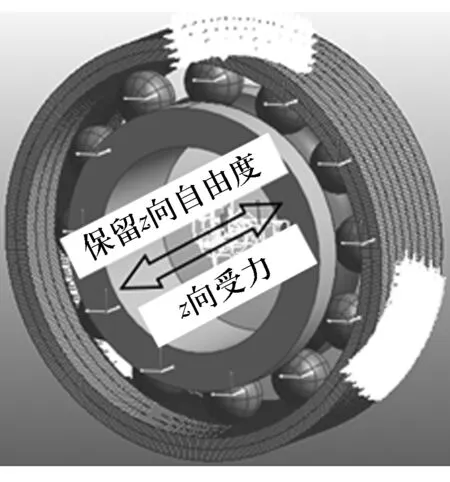

1.2 设置边界条件

参考GB/T 32333—2015《滚动轴承 振动(加速度)测量方法及技术条件》,根据轴承振动测试条件施加边界条件。外圈边界条件如图4所示,在外圈端面选择间隔120°的3块圆形区域网格节点,区域直径为10 mm,限制其所有平动自由度。内圈边界条件如图5所示,内圈仅保留z向(轴向)平动自由度,限制x,y向(周向和径向)平动自由度,并在其质心位置施加z向(轴向)100 N的载荷。

图4 外圈边界条件Fig.4 Boundary condition of outer ring

图5 内圈边界条件Fig.5 Boundary condition of inner ring

1.3 仿真分析

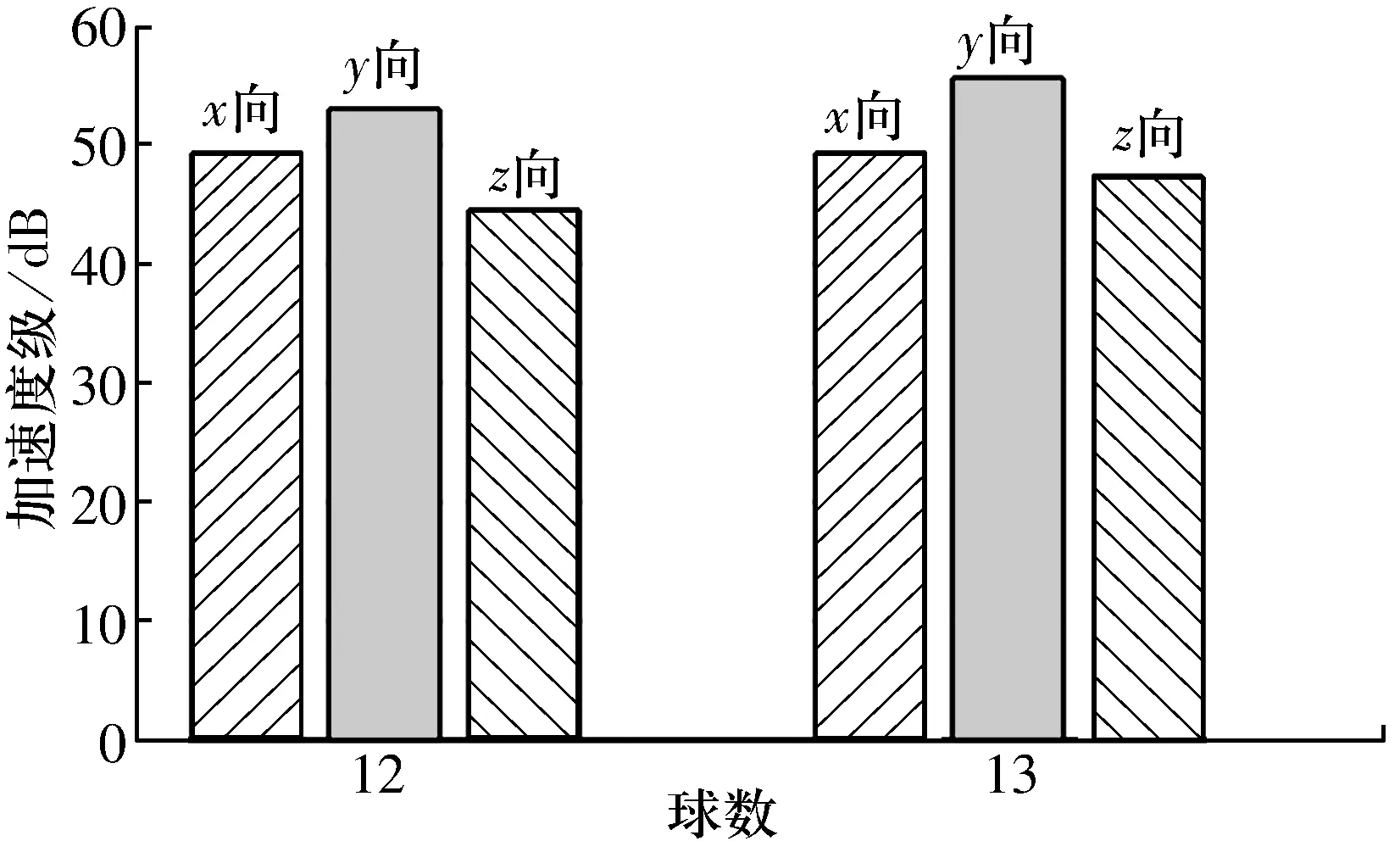

1.3.1 球数对振动特性的影响

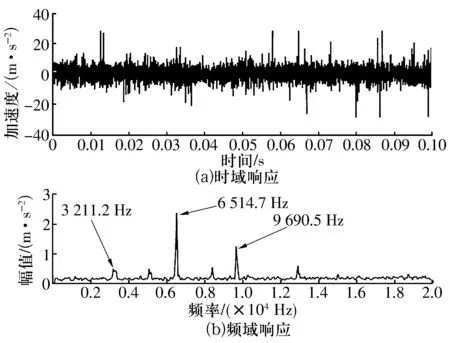

轴承球数分别为12,13时外圈表面节点的振动加速度响应如图6所示,由图可知:球数为12时的外圈振动加速度级小于球数为13时的轴承。设置仿真时间为0.1 s,步数为4 000,当球数为12和13时轴承外圈表面节点径向振动加速度时域及频域曲线分别如图7和图8所示。由图可以看出:球数为13时,振动频率中显著包含3 750 Hz及其倍频成分,说明球数增加导致轴承系统的频率增加,且频率成分在8 000 Hz的部分明显增多,这是由于球数增加,使振动特征频率进入了轴承共振区,激发了共谐振,此结果进一步说明了球数为12时的外圈振动加速度级小于球数为13时的轴承。

图6 不同球数下外圈振动加速度级Fig.6 Vibration acceleration level of outer ring under different ball numbers

图7 球数为12时外圈径向振动加速度时域及频域响应Fig.7 Time domain and frequency domain response of radial vibration acceleration of outer ring of bearing with ball number of 12

图8 球数为13时外圈径向振动加速度时域及频域响应Fig.8 Time domain and frequency domain response of radial vibration acceleration of outer ring of bearing with ball number of 13

1.3.2 保持架外径对振动特性的影响(外圈引导)

球数为12时,保持架外径Dc为28.26~28.61 mm,保持架内径dc为24.45~25.75 mm。为分析保持架外径对振动加速度级的影响,设定保持架内径dc为25.1 mm(保持架与内圈挡边间隙为1.68 mm),保持架兜孔直径dc4为4.94 mm(保持架兜孔与钢球的间隙为0.177 mm),保持架外径Dc与外圈振动加速度级的关系见表2。

我举着致命武器——巴掌,向“敌军”挥舞着。可它明显是只久经沙场的蚊子,冷静地躲避着我的拍击。不一会儿,我就累得气喘如牛。我气冲冲地跑进客厅,拿起驱蚊拍,与这只死蚊子继续大战三百回合。可驱蚊拍依然起不到任何作用,这只蚊子依旧边哼着小曲边“漫游”。我瞬间火冒三丈,就不相信,我这个高等动物还对付不了你这只低等动物——蚊子?小样儿,我告诉你,碰上我你死定了!我拿出终极武器——杀虫剂。我对着嗡嗡叫的蚊子左喷喷,右喷喷,终于,在我的不懈努力下,它终于停止了“歌唱”,从空中飘落下来,躺在地上,六脚朝天。大功告成,我终于可以睡觉了。

由表2可以看出:1)当保持架外径达到28.61 mm时,外圈振动加速度级会突然减小;2)除第20组数据外,其余数据加速度级数值呈无规律变化。

为排除计算随机性所引起的偶然误差,验证第20组数据的准确性并获得加速度级变小的更加准确的Dc值范围,在Dc值为28.61 mm范围附近进行细化,取保持架外径Dc为28.592~28.610 mm,等间隔计算10组数据,其值与振动加速度级的关系见表3。

表3 Dc=28.61 mm附近细化值与振动加速度级关系Tab.3 Relationship between refined value and vibration acceleration level near Dc=28.61 mm

由表3可知:1)保持架外径在28.60 mm附近时,外圈振动加速度级明显减小;2)Dc在28.60~28.61 mm范围内振动加速度级值小。

综上分析可知,随保持架外径增加,外圈引导间隙变小,保持架与外圈的冲击效应减弱,当外圈挡边与保持架外径间的间隙足够小时,会明显改善外圈的振动响应。

1.3.3 保持架内径对振动特性的影响(外圈引导)

为分析保持架内径对振动加速度级的影响,保持架外径取28.61 mm,内径变化范围为24.80~25.75 mm,取20组数据,保持架内径与外圈振动加速度的关系见表4。

表4 保持架内径对外圈振动加速度级的影响Tab.4 Effect of inner diameter of cage on vibration acceleration level of outer ring

由表4可以看出:在保持架外径与外圈形成引导关系时,保持架内径不会对外圈的振动加速度级产生明显影响。

工程实践中,轴承套圈沟道曲率半径一般取钢球直径的0.505~0.600倍,为分析内、外圈沟道曲率半径系数对外圈振动加速度级的影响,采用穷举法,在要求的范围内各取11组数据,其对振动加速度级的影响见表5(fe,fi分别为外、内圈沟道曲率半径系数)。

表5 不同fe与fi组合对振动加速度级的影响Tab.5 Effect of fi on vibration acceleration level under different fe dB

由表可知:当fi=0.505或fe=0.505时,各种组合下其振动加速度级较小。又由于外圈沟道曲率半径大于内圈沟道曲率半径符合经典设计方法中内外圈等应力设计原则,根据经验fe取0.54~0.60,fi取0.505~0.520。

1.3.5 小结

根据上述仿真分析,7003角接触球轴承中采用的设计参数如下:保持架内径为25.5 mm,保持架外径为28.61 mm,球数为12,内圈沟道曲率半径系数为0.505~0.520,外圈沟道曲率半径系数为0.540~0.600。

2 试验验证

为验证上述仿真分析的正确性,选取其中的保持架结构优化参数和球数进行验证。轴承振动测试系统如图9所示,由安德鲁B-TEST 1010轴承振动试验台、激光测速仪、加速度传感器以及B&K PULSE 3560型振动噪声数据采集分析仪组成,试验台主轴转速为1 800 r/min,将加速度传感器与信号采集器相连,并与PC机组成数据采集分析系统。将轴承外圈固定,轴向载荷为100 N,待轴承运转稳定后,利用B&K PULSE 3560型振动噪声数据采集分析系统进行数据采集和信号处理,设定采样频率为51 200 Hz,采样时间1 s。

图9 轴承振动测试试验系统Fig.9 Test system for bearing vibration testing

2.1 保持架结构参数

将优化设计的保持架编号为00,测绘振动水平较好的国外4家公司的7003轴承保持架编号分别为01,02,03,04。装有每种保持架的轴承分别取8套进行振动测试,试验结果见表6。

表6 不同保持架类型的轴承振动加速度级Tab.6 Vibration acceleration levels of bearing with different cage types dB

由表6可知:采用优化设计保持架参数的轴承平均振动加速度级为41.3 dB,小于其他保持架参数的轴承。说明保持架参数优化设计的正确性。

2.2 球数

为验证球数对轴承振动特性的影响,其他尺寸相同,保持架兜孔数分别为12和13,分别装入12和13粒球,分析球数对轴承振动特性的影响,试验结果见表7。由表可知:球数为 12的轴承振动加速度级小于球数为13的轴承,与仿真分析一致。

表7 不同球数的轴承振动加速度级Tab.7 Vibration acceleration levels of bearing with different ball numbersdB

球数分别为12和13的轴承振动加速度时域响应和频域特性分别如图10、图11所示。由图可知:1)球数为13的轴承振动响应在2 000 Hz附近出现一个峰值,可能是球数增加使特征频率有机会激发了轴承系统的共振频率;2)球数为13时,在高频段6 000~12 000 Hz范围内频率成分明显增多,可能是球数的增多使沟道表面粗糙度引起的随机振动能量增大,造成高频成分显著增加。分析结果与仿真分析一致。

图10 球数为12时轴承振动时域及频域响应(振动加速度级为39.5 dB)Fig.10 Time domain and frequency domain response of vibration of bearing with ball number of 12 (vibration acceleration level of 39.5 dB)

图11 球数为13时轴承振动时域及频域响应(振动加速度级为43.5 dB)Fig.11 Time domain and frequency domain response of vibration of bearing with ball number of 13 (vibration acceleration level of 43.5 dB)

3 结束语

以7003角接触球轴承为例,建立多体动力学刚柔混合模型,优化设计了保持架参数、球数和沟道曲率半径系数。并通过试验进行了验证,与仿真结果一致,说明了基于MD ADAMS动力学仿真的角接触球轴承减振设计的正确性。