反捅箱及同步输送带在水平造型线上的应用

徐定政,郑德伟

(东风锻造有限公司铸造二厂,湖北十堰 442013)

BMD线是德国研究制造的一条多触头高压自动造型线,是20世纪60年代的产品。2013年7月,由于工厂多方面的原因,已经服役30多年的BMD线宣布关停,并一度申请报废。关停4年后,由于工厂经营战略等方面的需要,工厂决定恢复BMD线的使用,但这次不是简单的恢复,为了进一步提升设备的稳定性,以及满足产品工艺对设备的更高要求,需要对原有设备进行大幅度的改造,其中重点改造部位是捅箱机及配套的鳞板输送机。

1 BMD线捅箱机及鳞板输送机存在的问题

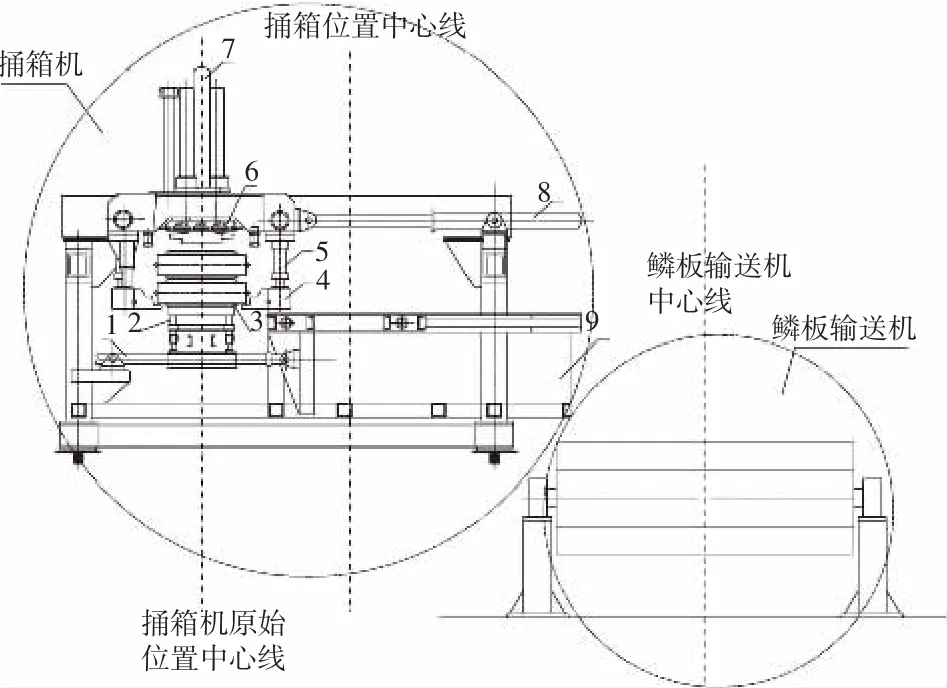

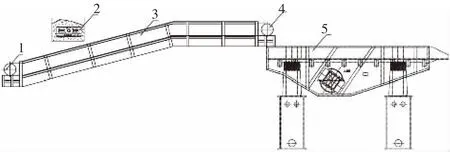

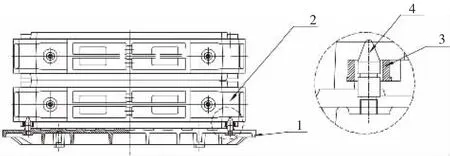

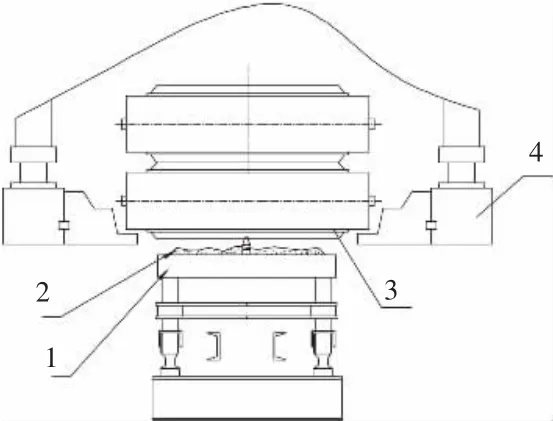

改造前BMD线捅箱机及鳞板输送机布置如图1、图2所示。

图1 原BMD线捅箱机布置

图2 原BMD线鳞板输送机布置

1.1 原有捅箱机及鳞板输送机工作原理

当捅箱机构位于起始位置,铸工小车运行至捅箱机构正下方,机械手上升,由机械手抓起砂箱与铸工小车分离,在高度方向离开铸工小车60 mm,捅箱机构横移至捅箱位置,捅头下降将砂型及铸件捅至推送槽内,捅头上升返回至原始位置,捅箱机构横移返回至铸工小车正上方,机械手下降将砂箱放至铸工小车上,在捅头上升返回至原始位置的同时,推送机构将砂型及铸件推送至鳞板输送机上,然后推送机构返回,鳞板向前移动(鳞板处于连续运行状态),将铸件送至振动落砂筛。当下一台铸工小车运行至捅箱机构的正下方时再重复下一个循环。

1.2 原有捅箱机及鳞板输送机存在的主要问题

原有捅箱机及鳞板输送机主要存在以下几方面的问题:

1)捅箱机结构复杂,用到的油缸数量较多,液压控制系统复杂,而且捅箱机距离油泵站距离过远,流量消耗大,影响整条造型线的节拍。另外,由于结构复杂,导致设备故障率高,维修困难。

2)捅箱机机械手没有砂箱定位装置,砂箱在机械手上的位置变动大,由于砂箱位置不固定,因此在捅箱机上难以安装砂箱内壁清扫机构,最终导致砂箱内壁残留型砂较多,影响造型质量。

3)在捅箱位置砂箱被抓起时,由于掉落至铸工小车台面的型砂较多,而捅箱机没有配置相应的清扫机构,粘有积砂的铸工小车对砂型质量也会造成一定影响。

4)砂箱与推送槽以及推送槽与鳞板输送机在高度方向的距离较大,导致砂型及铸件自砂箱捅出并落至鳞板输送机上时全部散开,铸件裸露,铸件保温冷却时间不足,铸件表面硬度过高,不符合工艺要求。

5)鳞板输送机结构复杂,故障率高,维修困难,且每年的维修费用高达20万元以上。

6)鳞板输送机头部与振动落砂筛筛板之间的高差为1 400 mm,由于高差过大,导致铸件从鳞板输送机落至振动落砂筛时产生大量的磕碰伤。

2 解决方案

2.1 BMD线更新改造总体设计原则

为了解决上述问题,需要对捅箱机及鳞板输送机进行更新改造,此次更新改造的总体设计原则如下:

1)简化捅箱机结构,减少油缸数量;

2)在捅箱上配置砂箱定位机构,并配置砂箱内壁清扫机构;

3)在捅箱机上配置铸工小车台面清扫机构;

4)简化输送机结构;

5)减小砂箱与输送机之间的高差,并采用合理的捅箱方式,保证砂型及铸件被送到输送机上还是一个整体;

6)减小输送机与振动落砂筛之间的高差。

通过多次技术讨论,比较了多种技术方案的优缺点,最终确定了一套捅箱及输送方案。

2.2 BMD线捅箱及输送改造方案

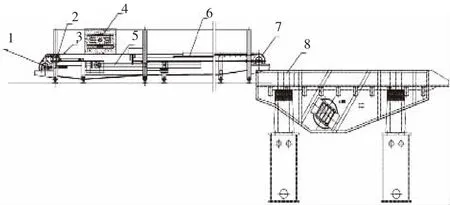

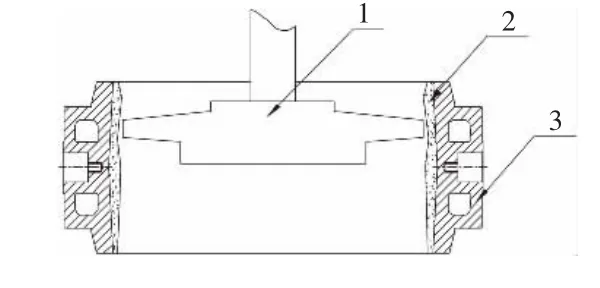

新型捅箱机及输送机的设计方案以及工作原理见图3、图4.

图3 BMD线捅箱机改造方案布置

图4 BMD线输送机改造方案布置

BMD线捅箱改造方案如图3所示,当铸工小车运行到捅箱机构正下方时,机械手第一次上升,将砂箱抓起,在高度方向离开铸工小车台面60 mm后停止,伺服电机驱动捅箱机构移至同步输送机正上方,机械手第二次上升,砂箱继续向上移动至最高点,捅头及内壁清扫装置固定不动,压住砂箱内的砂型及铸件,通过砂箱的不断上移,将砂型及铸件捅至同步输送带上。伺服电机驱动捅箱机构返回,与此同时,机械手第一次下降,砂箱落至离铸工小车60 mm高度时停止,当捅箱机构完全返回至铸工小车正上方处,机械手第二次下降直至砂箱放置于铸工小车台面并与机械手分离。当下一台铸工小车运行至捅箱机构正下方后,再重复下一个周期。

BMD线输送机改造方案如图4所示,当砂型及铸件完全被捅至同步输送机皮带上后,夹紧离合器充气夹住皮带,油缸驱动器带动夹紧离合器同皮带一起向前移动一个节距,然后夹紧离合器排气,夹紧离合器与皮带脱开,油缸驱动器带动夹紧离合器返回一个节距。当下一箱砂型及铸件落至同步输送机皮带上后,再重复下一个周期。

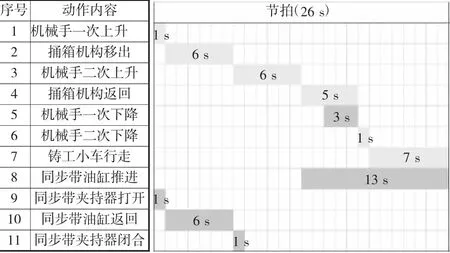

图5所示为新型捅箱机及同步输送机的动作时序图,依此设计,该部位的理论节拍为26 s/型,低于造型线28 s/型的节拍,而且该部位的所有动作均可与造型线的其他动作同时进行,因此依此设计在节拍上符合造型线的整体要求。

图5 改造后捅箱机及同步输送机的动作时序图

2.3 砂箱定位及内壁清扫问题

2.3.1 问题解析

图6为原BMD线砂箱与铸工小车定位结构,在砂箱被捅箱机机械手抓起之前,砂箱位于铸工小车台面上,砂箱与铸工小车台面之间的相对位置由砂箱定位销及砂箱定位衬套决定,由于定位销与定位衬套的配合间隙相差很大(定位销外径为32 mm、定位衬套孔径为40 mm),间隙相差达到了8 mm,因此砂箱在铸工小车台面上的位置不具备一致性。

图6 原BMD线砂箱与铸工小车定位结构

图7为原BMD线砂箱与捅箱机机械手定位机构,原有捅箱机机械手没有设计砂箱定位装置,而砂箱在铸工小车台面上的位置不具备一致性,因此,当机械手抓起砂箱时,砂箱在机械手上位置同样不具备一致性,由于砂箱的位置不固定,因此,在捅箱机上难以配置砂箱内壁清扫装置。

图7 原BMD线砂箱与捅箱机机械手定位机构

图8为桶箱机桶头与砂箱内壁关系,从图中可以看出,由于捅头上没有内壁清扫装置,砂箱内壁残留型砂较多。

图8 桶箱机桶头与砂箱内壁关系

2.3.2 解决方案

2.3.2.1 砂箱的定位方案

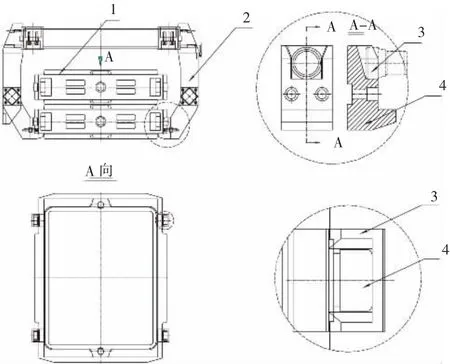

为了保证砂箱在捅箱机机械手上位置的一致性,可以考虑在机械手上设计一套定位装置,当机械手每次抓起砂箱时,砂箱位于同一位置上,按照这种设计思路,设计了如图9所示的一套砂箱定位装置。利用砂箱的4个碰块作为定位基准,当机械手抓起砂箱时,砂箱的4个碰块进入机械手砂箱定位块的“U”形槽内,由于砂箱定位块位置固定,因此砂箱在捅箱机机械手的位置具备一致性。

图9 新设计的砂箱定位装置

2.3.2.2 砂箱内壁清扫方案

砂箱在机械手上的位置具备一致性后,可以考虑在捅头上设计并安装一套内壁清扫装置。按照此设计思路,设计了如图10所示的一套砂箱内壁清扫装置。为了保证砂箱内壁能够清扫干净,内壁清扫装置的外形尺寸应该略大于砂箱的内腔尺寸,因此,要求此套内壁清扫装置具备一定的弹性,在进入砂箱内腔时可以随形缩小尺寸。为了实现此功能,在刮刀的根部设计了扭力弹簧,另外,为了提高刮刀的适应性,将砂箱内腔分为两部分,一部分是直边,另一部分是直角,刮刀也分为两部分设计,分为直边刮刀和直角刮刀。当机械手抓起砂箱向上移动时,固定在捅头上的刮刀自动将砂箱内壁的残留型砂清扫干净。

2.4 铸工小车台面积砂清扫方案

2.4.1 问题解析

图10 带有砂箱内壁清扫装置的桶头结构

当机械手抓起砂箱离开铸工小车台面后,由于砂型在浇注后型砂相对比较松散,因此有一部分型砂从砂箱内腔脱落至铸工小车台面,而BMD线原有的铸工小车台面清扫装置只能清扫一部分浮砂,而成块的积砂难以清理干净,该部分积砂如果不清理干净,将会影响砂型质量。如图11所示。

图11 原BMD线在铸工小车上的积砂

2.4.2 解决方案

当捅箱机机械手一次上升抓起砂箱后,板箱机构有一个横向移动动作,在横向移动时机械手跨过铸工小车台面,而且横移时机械手与铸工小车台面在高度方向上的相对位置保持不变,利用此条件,可以在机械手上设计一套铸工小车台面清扫装置。按照此思路,设计了如图12所示的铸工小车台面清扫装置。该装置分为两部分,一部分清扫成块的积砂,采用刚性较好的刮刀清扫,另一部分清扫浮砂,采用刚性较低的钢丝刷清扫。机械手一次上升到位后,钢丝刷及刮刀均略低于铸工小车台面,刮刀根部配有扭簧,保证刮刀横移通过铸工小车台面时不会卡住且通过后能自动复位。

2.5 铸件保温冷却时间延长方案

2.5.1 问题解析

图12 新设计铸工小车台面清扫装置

原BMD线上捅箱机构与输送机构的衔接关系如图13所示,捅箱机机械手抓起砂箱后,砂箱底部与推送槽底部的高差达到1 000 mm,当砂型及铸件自砂箱捅出落入到推送槽内时,由于高差带来的冲击较大,整个砂型破裂,铸件从砂型中分离。另外,由于推送槽底部与鳞板输送机的高差为400mm,而且鳞板输送机是连续运行,当砂型及铸件被推送至鳞板输送机时,砂型进一步散落,铸件从砂型中完全分离出来暴露于空气中,无法继续保温冷却,铸件外表温度快速下降,表面硬度上升,超出工艺要求范围。

图13 原BMD线捅箱机构与输送机构的衔接关系

2.5.2 解决方案

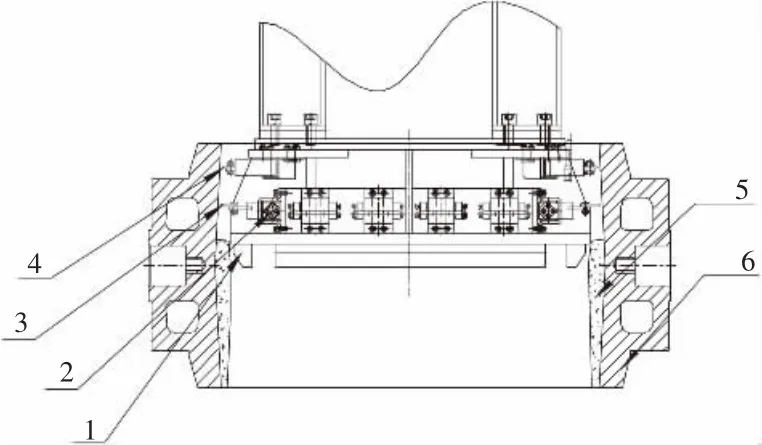

为了保证砂型及铸件自砂箱捅出后不分散,首先要解决捅箱时砂箱及铸件的落差问题,另外还要保证砂型及铸件直接被捅至输送机上,而且捅箱时输送机呈静止状态。按照此设计思路,设计了如图14所示的捅箱机及同步输送带。

首先由捅箱机机械手抓起砂箱上升,砂箱离开铸工小车台面60 mm后,机械手停止上升,捅箱机构通过伺服电机驱动移至同步输送带正上方,机械手继续上升,砂箱随之上升至最高点,由固定不动的捅头将砂型及铸件捅至同步输送带上。当捅头接触砂型时,砂箱底部距离同步输送带的距离只有90 mm,高差很小,砂型及铸件因此受到的冲击较小,而且在捅箱时,同步输送带静止不动,砂型及铸件落至同步输送带上时基本上保持原有状态不变,铸件被型砂包围,有效地起到了保温冷却的作用,延缓了铸件表面温度的下降速度,铸件的表面硬度可以达到工艺要求。

在捅箱机构横向移动过程中,砂箱处于悬空状态,为了防止塌箱,在铸工带及同步输送带之间安装了一个过渡平台,用于托住散落的型砂并防止塌箱,散落的型砂通过机械手上的钢丝刷及刮刀扫至同步输送带上。

2.6 捅箱机及同步输送机的传动方案

2.6.1 问题解析

由于原有捅箱机采用的是液压传动,系统复杂,油缸数量多,消耗的流量大,影响整条造型线的节拍。因此,在确保该部位的功能前提下,可以尽可能减少油缸的使用数量或采用其他传动方式替代液压传动。

图14 新设计捅箱机及同步输送带

2.6.2 解决方案

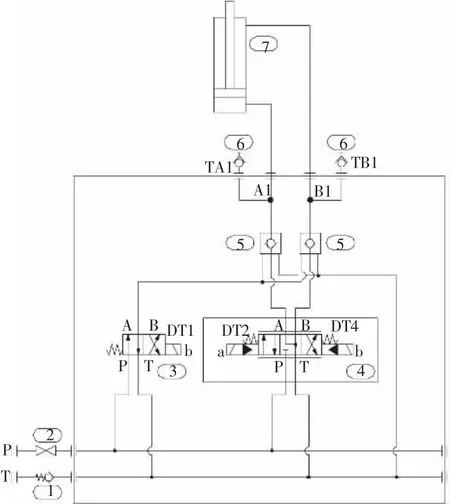

由于捅箱需要的推力很大,因此捅箱动作采用油缸驱动,油缸的控制采用比例阀控制技术,可以有效控制动作的快慢。另外,由于油缸需要二次升降,因此,在液压控制系统中需要配置液控单向阀,该部位的液压原理如图15所示。

图15 改造后桶箱机液压原理图

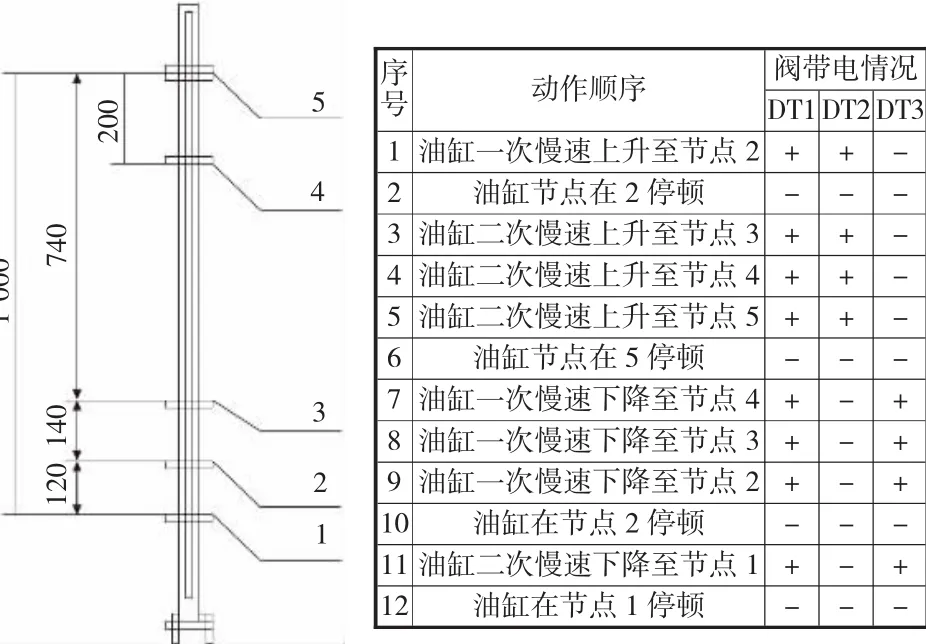

捅箱缸动作时各换向阀的带电情况如图16所示,油缸整个动作周期分为图示的12个阶段。

图16 改造后捅箱缸动作时各换向阀的带电情况

由于铸工带距离同步输送带位置较远,达到了4 450 mm,用油缸传送比较困难。另外,为了不让该部位的动作影响整条造型线的节拍,并且在移动的起始点定位准确,因此选用了伺服电机作为捅箱机构横移时的驱动器。

3 改造后的使用效果

改造后的捅箱机及同步输送机结构简单、紧凑。捅箱机的液压系统油缸数量由原来的5条减为1条,由比例阀控制,快慢速明显,动作平稳无冲击。引用的伺服电机驱动运行平稳,速度快,定位准确。原有的问题基本上都得到解决,效果非常理想,达到了预期目标。改善后的效果如图17所示。

图17 改造后生产线的运行情况

从图17可以看出,自反捅箱及同步输送技术在BMD线上应用后,铸工小车台面的积砂得到了有效清扫,砂箱内壁残留型砂也都得到了有效的清理,砂型及铸件自砂箱捅出后基本保持完整状态,有效延长了近15 min的保温冷却时间,铸件的表面硬度达到了工艺要求。

4 结论

反捅箱及同步输送技术在水平有箱造型线上的应用是一种大胆的尝试,通过充分的理论分析以及有效的实践证明,该项技术的应用是成功的。有此成功案例作为依据,今后也可以在其他水平有箱造型线上进行推广。