汽车转向节铸件在DISA线上的开发生产

陈 凯,万修根

(江铃汽车股份有限公司铸造厂,江西南昌 330001)

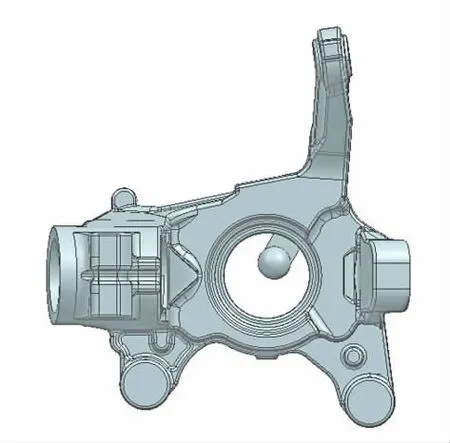

汽车转向节是转向桥上重要零件之一,其作用是传递并承受汽车前部载荷,支承并带动前轮绕主销转动而使汽车转向,能够使汽车稳定行驶并灵敏传递行驶方向[1]。我厂主要为总公司部分车型提供球铁材质(QT450-12)的转向节类铸件,图1和图2是比较典型的两种转向节。N序列转向节开发初期在Z148造型线上生产,因人员、工艺和产能等因素影响,迫使N序列转向节必须在DISA线上进行工艺开发。

1 汽车转向节铸件的特性与要求

汽车转向节属于安保件,对缺陷、金相组织及力学性能要求较高,为配合在汽车上所起的作用,转向节需设计成复杂的形状,且对形状、尺寸及位置精度要求较高,而且壁厚不均匀,具体要求如下:

1)铸件不允许有裂纹、冷隔等影响使用的缺陷,加工基准凸台不允许有凸瘤、涨砂、毛刺。要求铸件毛刺、披缝高度≤1 mm;

图2 N系列转向节

2)机械性能:本体试棒检测,抗拉强度σb≥450 N/mm2,屈服强度 σ0.2≥310 N/mm2,延伸率 δ≥12%,本体硬度HB 160~210(本体规定部位);

3)金相组织:在铸件规定部位截取金相试片,其金相组织球化等级不低于3级;

4)铸件加工后进行荧光渗透探伤。

2 汽车转向节在DISA线上的工艺方案

为了提高生产效率,确定N序列转向节为每型2件的工艺方案(见图3);根据我厂DISA造型线型号和型板的尺寸,此方案突破了DISA手册对模板有效面积(模型和浇注系统覆盖的面积)和型板四周吃砂量的限制,为此采用曲面随形分型;并根据N序列转向节的对称结构特点,模样摆放为左右转向节各一件,同时采用连体砂芯工艺(见图4),有效地提高了DISA线型板面积和砂芯覆膜砂的利用率;浇注系统采取顶注半封闭式,即先封闭后开放,先封闭有利于挡渣,后开放有利于补缩,同时减少了浇冒系统占型板的面积。

图3 DISA线汽车转向节型板布置图

图4 汽车转向节连体芯工艺方案

3 汽车转向节在DISA线上生产存在的问题及解决对策

从汽车转向节的结构及技术要求的特殊性分析,此类铸件并不合适垂直分型生产,所以开发初期存在着一些质量问题。

3.1 转向节摆臂变形

DISA线是无箱挤压造型线,砂胎在铁水浇注过程中会受到较大的热膨胀而开裂,同时该转向节在DISA线上的铁砂比较大且型板四周吃砂量又过小,受浇注过程中的热膨胀和冷却过程中的热收缩影响,独立于铸件本体外侧的摆臂极易变形,加工时因变形而导致摆臂凸台两侧加工余量不均匀,严重时出现加工不光的情况。

解决方案:摆臂处增加框架拉筋,将摆臂与铸件本体部分连接成一个整体(见图5),避免了摆臂单独受到热膨胀和热收缩而变形。

3.2 减震器孔加工后存在缩孔缺陷

图5 摆臂拉筋

汽车转向节在垂直造型线生产的缩孔倾向比水平造型线缩孔倾向大,且一些独立热节处无法用常规工艺手段解决,开发初期该转向节减震器加工钻孔后缩孔缺陷比例高达25%,缩孔形态如图6所示。生产过程中通过调整铁水成分、浇注温度和铸型硬度等方式均未有效解决。减震器孔形成缩孔的主要原因是该位置存在独立的热结,且不便设置冒口,既使设置也因热节过远而补缩效果不好[2]。在此情况下,一般在容易产生缩孔的位置放置冷铁、设置工艺芯和增加补贴等方式来解决缩孔问题,但这三种方式都会对生产产生不利影响,同时增加生产成本和操作工序。

图6 转向节减震器缩孔形态

解决方案:通过在浇道上设置冒口包,再由冒口包处通过一种薄片式冒口颈对铸件热节处进行补缩。薄片式冒口颈可以做成分段式梯形形状,在有效补缩的前提下,尽可能减薄冒口颈,可以方便去除冒口和减少打磨量(如图7).通过改善,该转向节减震器加工钻孔后缩孔缺陷被消除。

3.3 夹渣和微小冷隔纹路缺陷

转向节是汽车关键安保件,该转向节在加工后需进行100%的荧光渗透探伤(采用荧光渗透液,在紫外线照射下通过激发出的荧光观察缺陷痕迹的渗透探伤),开发初期该转向节荧光渗透探伤不合格率为10%,不合格零件的主要缺陷表象为非加工面的夹渣和微小冷隔纹路,如图8所示。

图7 薄片阶梯冒口颈对铸件独立热节补缩示意图

图8 荧光渗透探伤不合格零件

该转向节采用顶注式浇注方式,通过利用magma铸造模拟仿真软件对该工艺进行充型流场模拟,发现浇注过程中铁液存在流动不平稳的现象,内浇口附近存在垂直涡流,充型后期冷铁液汇聚到轮毂轴承孔附近,铸件冷却后产生夹渣和微小冷隔。

解决方案:将原单边模板上的内浇道平均分配到正反两个模板,同时将内浇道与铸件连接部位的圆角增加,调整铁水的充型方向,避免了铁液的涡流情况;同时针对轮毂轴承孔附近冷隔情况,采取排冷铁工艺(见图9),通过改进该转向节荧光渗透探伤不合格率小于0.2%.

图9 轮毂轴承孔固定位置排冷铁

4 结论

1)针对转向节缩孔缺陷,摸索出一种薄片阶梯式冒口颈的补缩工艺,不仅解决了转向节的减震器孔缩孔缺陷,而且减轻了铸件清理的工作量;

2)当铁砂比较大且型板四周吃砂量过小时,通过增加摆臂拉筋的方式可以解决转向节摆臂变形的问题;

3)通过调整内浇道位置和尺寸来改变铁液流向,同时采用排冷铁的方式消除了夹渣及冷隔缺陷,提高了转向节荧光渗透探伤的合格率。