复合材料胶粘修复界面的载荷传递仿真优化

徐 欢 殷晨波 李向东 王子朋

(1 南京工业大学车辆与工程机械研究所,南京 211816)

(2 江苏省特种设备安全监督检验研究院,南京 210003)

0 引言

飞机在服役期间会发生疲劳裂纹等结构损伤,影响使用寿命。复合材料和胶黏剂的发展为飞机损伤结构的胶接修复提供可能性,胶粘修复技术相对于传统的铆钉连接修复工艺,具有结构质量轻、强度大、成本低、隔音隔热等优势,因此在飞机损伤结构的修复中得到了广泛的应用。国外,早在20世纪70年代,美国空军飞行力学研究室Northrop等公司采用复合材料对飞机金属损伤结构进行了修复,随后澳大利亚的BAKER 等人利用复合材料胶接修复技术成功地修补了幻影F-111、大力士-130 等含裂纹的军用飞机金属结构[1]。国内,20世纪90年代中后期,沈阳飞机制造公司和希腊Hellenic 公司合作在国内首次利用复合材料修复飞机铝合金结构[2]。不久,陈绍杰[3]利用复合材料补片对飞机尾翼的腐蚀损伤进行了胶接修复,并开展了飞机金属损伤结构的胶接修复理论和试验等创造性研究。近年来,有限元的发展为复合材料胶接修复技术的研究提供了方便,国内外学者利用有限元法对飞机金属损伤结构复合材料粘接修补做了大量的理论研究。在国内,程起有、赵培仲等人[4-5]通过有限元法分析了补片尺寸对胶层应力分布及胶接质量的影响;代永朝[6]通过有限元法分析了复合材料单层和多层补片边缘胶层的最大剪应力并给出飞机胶粘修复补片优化设计方案;卢志国等人[7]通过有限元模拟分析了胶层尺寸对胶粘界面应力分布影响。张移山[8]利用有限元法分析了补片参数和胶层参数对裂纹尖端应力强度因子的影响,并以此表征修复效果;杨孚标[9]通过有限元模型分析了胶接修复结构中应力强度因子的变化规律以及裂纹长度对其变化的影响;在国外,JONES 和CALLINAN[10]利用有限元方法分析了胶接修复结构中裂纹的应力强度因子变化,并提出利用楔形板边优化胶接结构,减小胶接层应力。陈绍杰[11]分析了胶接修复结构中胶层脱粘对裂纹处应力强度因子的影响。R.Chandra 等[12]利用有限元法、J 积分法计算了孔边裂纹和中心裂纹金属损伤结构的应力强度因子。

笔者发现上述论文中,一方面主要集中于通过应力强度因子参量来研究复合材料胶粘修复效果的影响因素,而对胶粘修复中最为脆弱的粘接界面研究不是很多;另一方面,部分文章只考虑了补片或胶层等单一影响因素,忽略了补片-胶层-金属本体的系统性因素。载荷传递主要通过补片与金属间的粘接界面以及胶层的剪切变形来实现。从文献[13-14]来看,补片与胶层之间的界面属于“强相”一般不会发生破坏,而金属损伤结构与胶层之间的界面属于“弱相”比较容易发生剥离失效,从而造成胶接修复结构的过早破坏,降低了复合材料的利用率。因此,研究胶层和金属损伤结构界面的粘接机理及应力分布,并以此为基础选择科学的胶粘工艺显得尤为重要。

本文在前人研究的基础上,采用有限元方法重点分析胶粘修复界面的载荷传递及应力分布情况,系统性地考虑影响荷载传递效果的多个因素,包括复合材料补片种类和厚度、胶层的剪切模量和厚度、补片端部和溢胶形状等。

1 胶粘修复界面失效原理

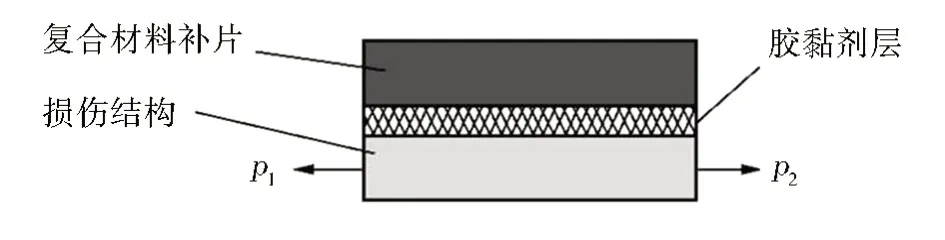

影响胶粘修复效果的两个重要参量:一个是表面裂纹应力强度因子;另一个是复合材料补片与损伤结构之间粘接界面的载荷传递,也就是要保证胶黏剂层的完整性和可靠性。胶粘界面图1。

图1 胶接界面示意图Fig.1 Adhesive interface

本文仅在线弹性理论中讨论,弹塑性理论不在本文讨论的范围内。损伤结构两端为均布拉伸载荷;补片与胶黏剂层,胶黏剂层与损伤结构之间没有相对位移;胶黏剂层表面完全贴合,没有缺陷。运用第四强度理论作为胶层失效判据,当胶层中的等效应力最大值大于胶层的剪切强度σc时,判断此处胶层失效;随着失效区域不断增大,胶层最终发生脱胶失效[14]。第四强度理论见式(1):

式中,σ1为数值最大的主应力,σ2为数值位于中的主应力,σ3为数值最小的主应力,σc为胶层剪切强度。

根据以往静强度试验研究[15],胶粘修复结构屈服承载力得到较大提高,但对极限载荷承载能力的提高却并不显著。通常胶粘修复结构最先发生破坏的是损伤结构裂纹区域以及补片端部的胶层区域,原因是这两处应力最为集中,首先导致损伤结构与胶层发生脱胶随后脱胶面积持续增加,直到胶层完全剥离,补片不再承载外载荷,损伤结构独自承担载荷,最后到达极限状态。补片不再承载时,修复结构的极限承载能力仅仅表现为含裂纹损伤结构的极限承载能力,因此持续加载后极易发生结构失效。

2 胶粘界面载荷传递的数值模拟

2.1 有限元模型的建立

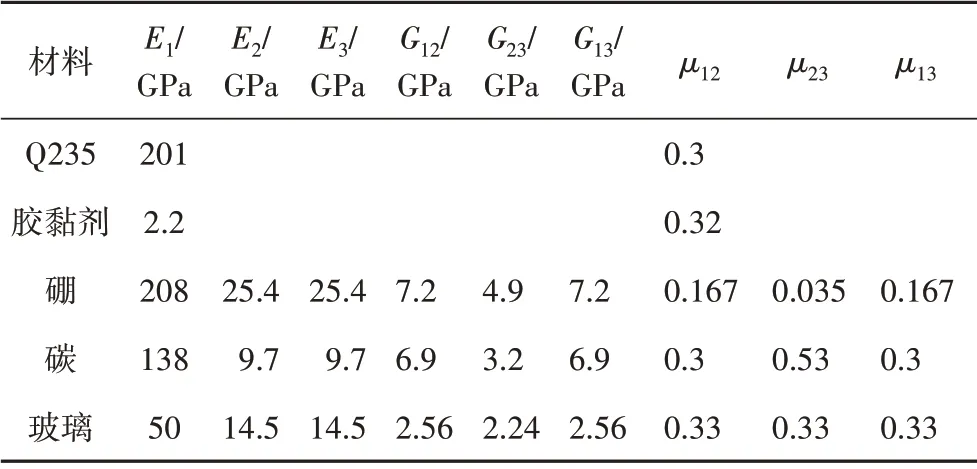

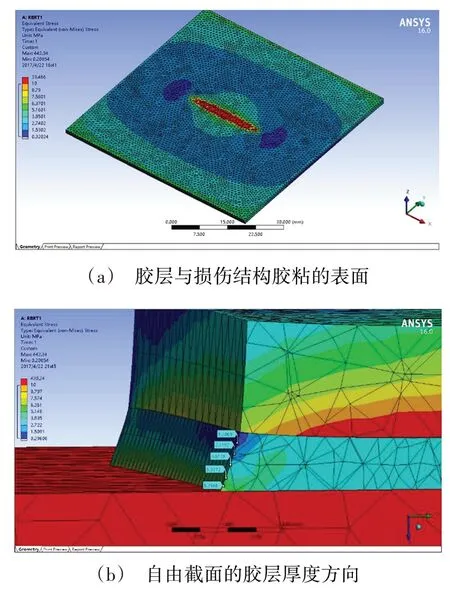

采用ANSYS Workbench 建立胶粘修复模型研究粘接界面的载荷传递行为,研究对象为胶粘修复的含中心表面裂纹损伤金属板结构,几何尺寸为200 mm×100 mm×10 mm,材料为Q235,表面裂纹长度2a=24 mm,深度b=6 mm;复合材料补片尺寸为60 mm×60 mm×3 mm;胶黏剂使用FM73。各结构材料力学性能参照表1。损伤结构一端施加固定约束,另一端施加大小为100 MPa 方向背离的载荷。通过胶黏剂层的等效应力分布规律来表征载荷传递。图2为胶粘修复结构等效应力分布。

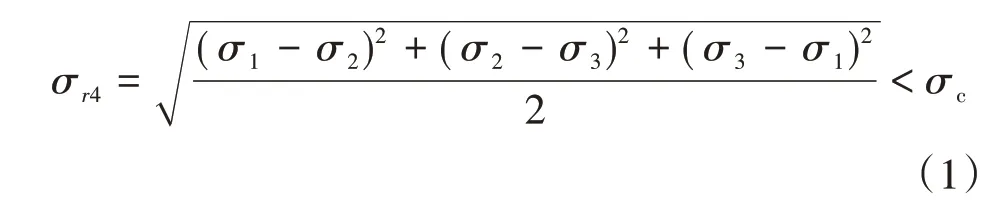

表1 材料力学性能Tab.1 Mechanical properties of materials

图2 胶粘修复结构等效应力分布Fig.2 Equivalent stress distribution of repaired structure

2.2 胶层沿其厚度方向的等效应力分布规律

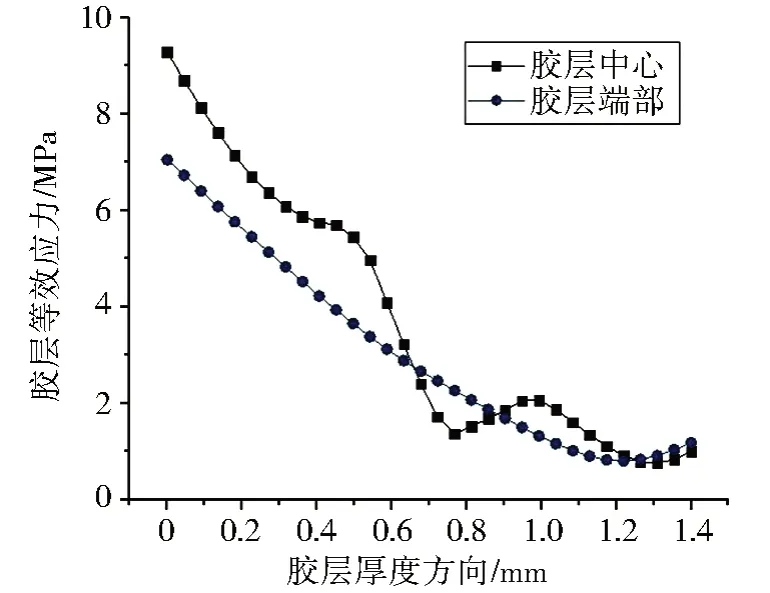

图2(a)中胶层中心位置以及胶层端部等效应力相对集中。在ANSYS中分别定义胶层中心及胶层端部沿厚度方向的等效应力取值路径来寻找规律。图3为胶层沿其厚度方向等效应力分布曲线。从图2(b)和图3中可以看出胶层中心和端部等效应力均沿其厚度方向呈下降趋势,损伤结构-胶层的界面等效应力最大,胶层更容易在此界面发生失效。因此,后续研究主要针对损伤结构-胶层界面进行。

图3 胶层沿其厚度方向的等效应力分布Fig.3 Equivalent stress of adhesive layer on thickness direction

2.3 胶层载荷传递的影响因素

在确定胶粘修复结构中最易发生失效的界面之后,在界面端部和中部之间定义等效应力取值路径,分别讨论补片材料、厚度、胶层剪切模量和厚度四个变量对界面中等效应力的影响,寻找胶层的载荷传递规律。

2.3.1 补片材料

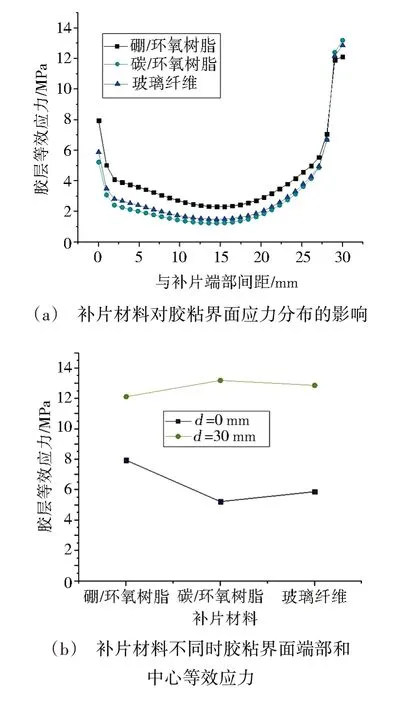

分别采用硼、碳/环氧树脂和玻璃纤维材料补片对损伤结构进行胶粘修复,讨论补片材料对胶层等效应力的影响,如图4所示。

图4 补片材料对界面载荷传递的影响Fig.4 Effect of patch material on load transfer of interface

从图4(a)中可以看出,胶层与损伤结构的胶粘界面中,等效应力曲线呈两端大中间小的U 型分布,即应力集中主要发生在接近胶粘界面端部和界面中心(损伤结构裂纹区域)的区间内,且中心处的应力集中程度和区域大于端部,因此中心处附近是胶粘界面中最危险的区域,容易发生胶层失效,需要重点关注。对中心处应力分析可知,硼/环氧树脂作为补片时,胶粘界面中的等效应力数值最低,胶粘失效风险最小,同时可以看到,碳/环氧树脂和玻璃纤维的等效应力均大于硼/环氧树脂,即应力集中较为严重。因此,硼/环氧树脂应当被优先选为复合材料胶粘修复的补片材料。

从图4(b)可以看出,在端部使用硼/环氧树脂补片时胶粘界面的等效应力最高;而在中心处最低,复合材料补片对胶粘界面应力分布影响表现为“两端差异性”。其原因在于硼/环氧树脂承担了更多来自损伤结构的载荷,胶层也将承担更大的载荷传递,因此界面端部处应力水平更高[16]。而正因为硼/环氧树脂承担更多载荷使得裂纹尖端及其附近的区域应力达到最低的状态,裂纹张开的位移(COD)最小,因此在胶粘界面中心附近,使用硼/环氧树脂补片时胶粘界面的应力水平最低。

2.3.2 补片厚度

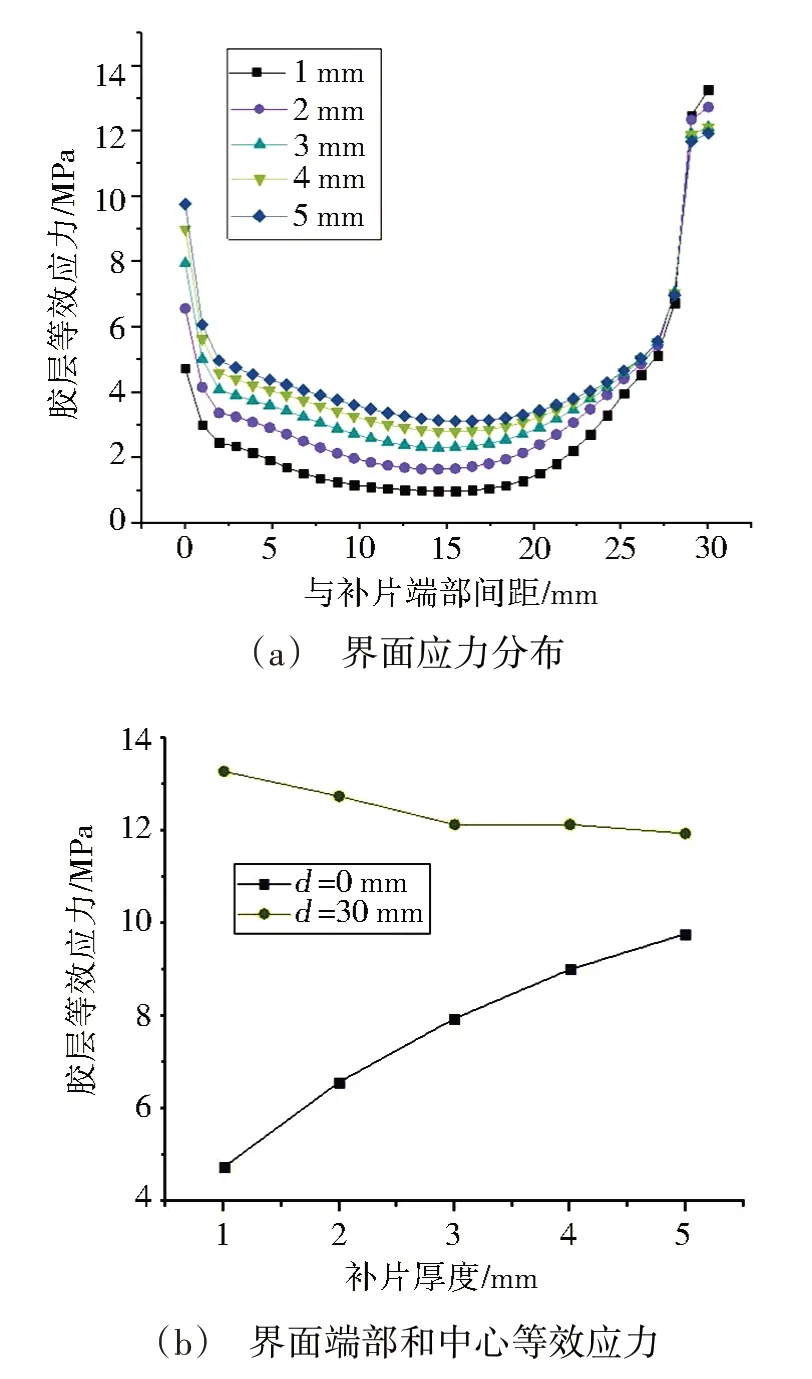

补片厚度为1/2/3/4/5 mm 时胶层应力分布的变化详情如图(5)所示。

图5(a)中可以看出补片厚度为5 mm 时,胶粘界面中等效应力最大值与其他厚度比较来说最小,根据已有结论,补片越厚对于含表面裂纹损伤结构修复效果越好[17],然而却并不能得出5 mm 补片最优的结论。原因是:5 mm 的补片在端部的应力水平相比其他厚度的补片高出很多,随着载荷的继续增加,端部脱胶的风险增大;另外在工程实践中,经厚度较大补片修复的损伤结构,其整体性会减弱,补片更容易受到外界载荷的影响,威胁到胶黏剂层的胶粘性能,甚至导致修复结构的工作寿命降低。因此,厚度较大的补片外表面端部应设置合理倒角,或在内表面端部定义楔形角,以降低端部应力水平,提高胶粘性能。

从图5(b)可以看出胶层端部,当补片厚度为5 mm 时等效应力取得最大值;然而胶层界面中心处,厚度为5 mm 时界面应力最小。同样补片厚度对胶粘界面应力分布影响表现出“两端差异性”,采用2.3.1的分析依据同样能够说明差异的原因。端部,等效应力随补片厚度增加而明显上升,可以推测:如果继续增加补片厚度,应力最大处可能出现在胶层端部;中心处,胶粘界面等效应力随着补片厚度的增加而平缓下降,数值相对接近,补片厚度为1 mm 时等效应力取得最大值,应力集中最为严重,胶层中心最易发生失效。根据以上结论,后续研究将采用厚度适中的3 mm补片继续展开[18]。

图5 补片厚度对界面载荷传递的影响Fig.5 Effect of patch thickness on load transfer of interface

2.3.3 胶层剪切模量

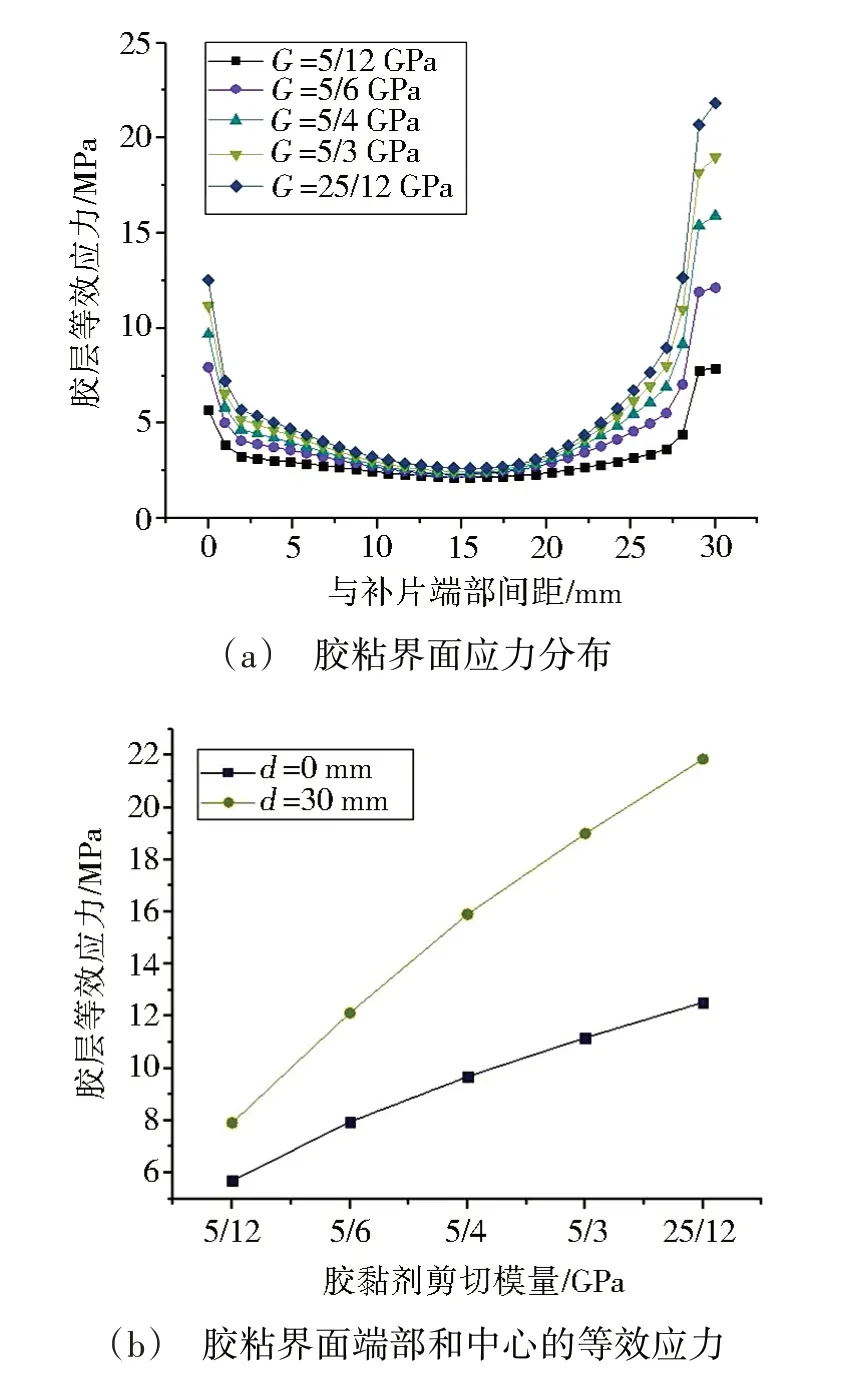

胶黏剂FM73 剪切模量为5/6 GPa,取其剪切模量的整数倍来分析,分别设为:G=5/12 GPa、5/6 GPa、5/4 GPa、5/3 GPa、25/12 GPa。胶黏剂层剪切模量对界面应力分布规律影响详情如图6所示。

由图6(a)可以看出,各剪切模量的胶层与损伤结构的胶粘界面中,等效应力曲线呈两端大中间小的U 型分布,即界面端部和界面中心处等效应力取得极值且中心处应力大于端部。可以看出25/12 GPa剪切模量的胶层在界面中心处失效风险最大;剪切模量为5/6 GPa 的胶黏剂,即FM73 在胶粘界面两端的应力极值较小,此工况不易发生脱胶。

由图6(b)界面端部和中心处,等效应力均随补片剪切模量增加而显著上升,且上升幅度逐渐平缓,胶粘界面失效的风险持续增大,失效风险最有可能发生在界面中心处[19-20]。此外由于胶黏剂剪切模量提高有助于损伤结构修复[21],因此推荐工程中当确保界面最大应力低于许用剪切应力时,选用剪切模量稍高的胶黏剂。

图6 胶层剪切模量对界面载荷传递的影响Fig.6 Effect of shear modulus on load transfer of interface

2.3.4 胶层厚度

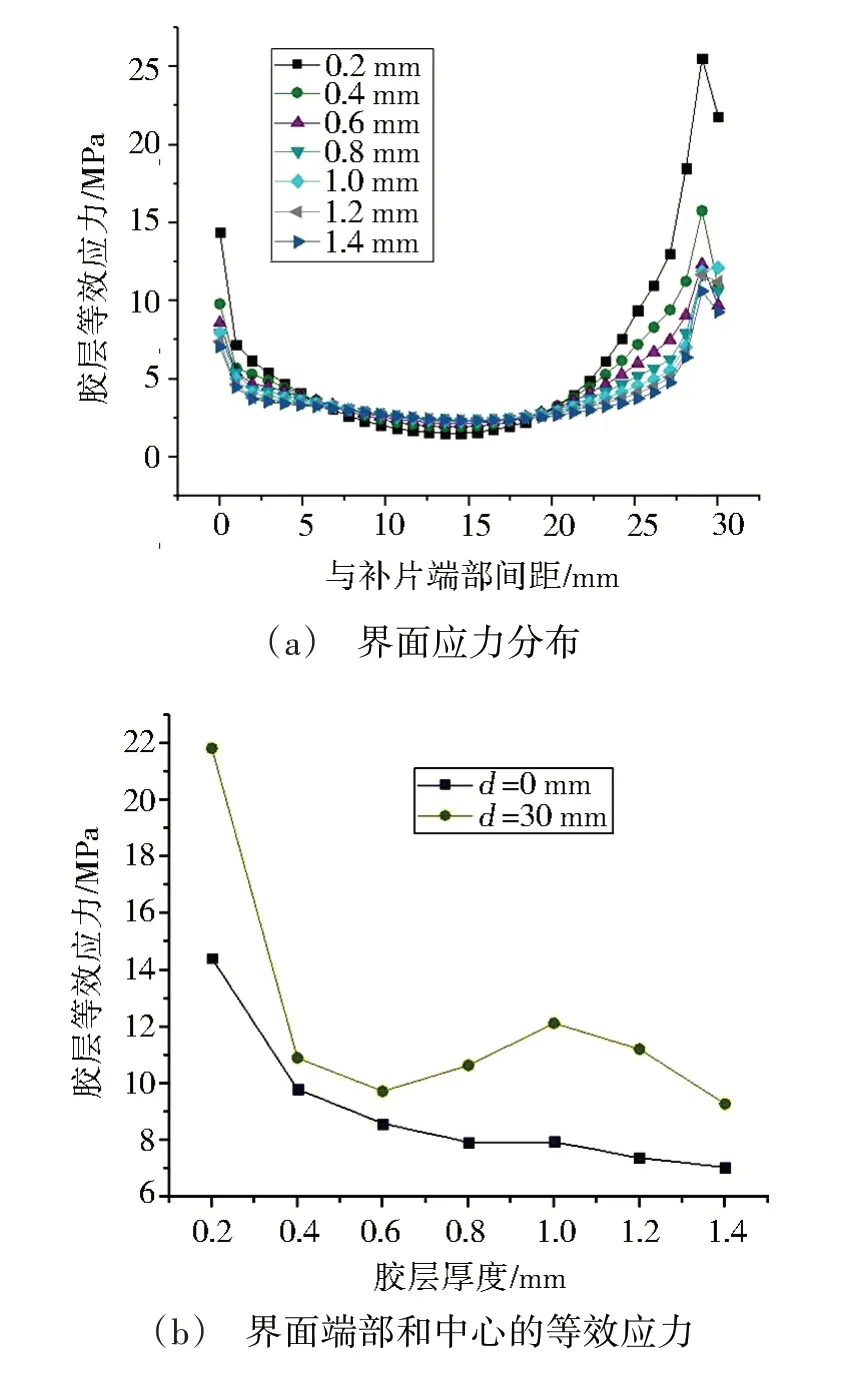

胶层厚度分别为:0.2/0.4/0.6/0.8/1.0/1.2/1.4 mm时界面载荷传递见图7。

由图7(a)可知不同厚度的胶层与损伤结构的胶粘界面中,等效应力曲线同样呈两端大中间小的U型分布,即界面端部和界面中心处等效应力取得极值且中心处应力大于端部,可以看出0.2 mm 的胶层在胶粘界面中心处的应力最为集中。由图7(b)看出界面端部与中心处等效应力变化规律类似:随着胶层厚度增加界面中心和端部等效应力迅速衰减并趋于小幅波动状态[17,22]。

综上所述,总结得出胶层厚度减小有益于对损伤结构的修复阻碍裂纹扩展;然而若胶层厚度太小,在胶粘界面端部和中心区域的应力集中效应将非常严重,随着实际工况载荷的交变或不断增大,发生脱胶失效的概率较大。胶层在达到一定厚度时胶粘界面的应力趋于平稳,继续增加将会增大胶层发生缺陷的概率导致修复效果减弱[18,23],因此胶层厚度的最优选择是使得胶粘界面中的应力降到平稳值以后的厚度最小值,可以取0.4 mm作为优选。

图7 胶层厚度对界面载荷传递的影响Fig.7 Effect of adhesive thickness on load transfer of interface

3 胶层载荷传递的改善

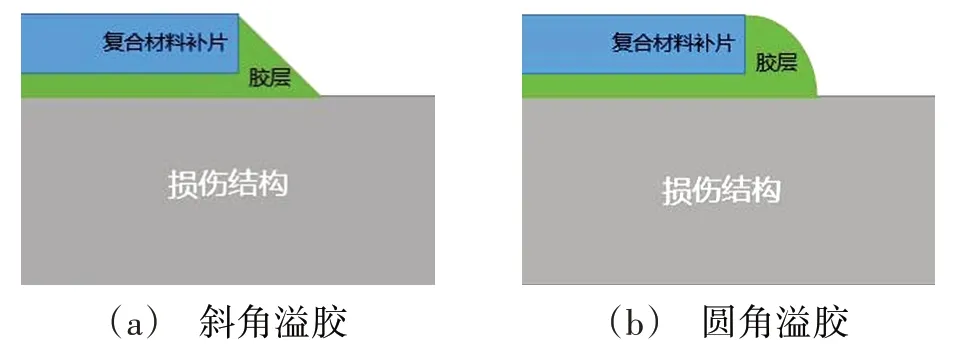

胶粘界面端部附近存在应力集中现象,可采取复合材料补片端部溢胶处理以降低胶粘界面端部区域的应力水平[24-26]。

3.1 复合材料补片端部溢胶处理

将补片胶粘于损伤结构表面,在补片上表面施加压力有助于补片端部胶黏剂的溢出,降低胶粘界面端部剪切应力和剥离应力,降低应力水平。胶黏剂溢出阻止了外界物质侵入胶粘界面,同时减弱损伤结构与复合材料补片之间的电化学腐蚀作用,能够提高胶层的耐久性并延缓老化。图8为补片端部的溢胶处理示意图。

图8 补片端部溢胶处理Fig.8 Spew fillet at the end of adhesive layer

3.2 复合材料补片端部倒角处理

本文主要针对两边受均布拉伸载荷的损伤结构进行研究,但在工程实践中,许多结构受到弯曲载荷的作用。受到弯曲载荷的修复结构,在其胶粘界面的端部必然承受巨大的剥离应力。此时,可在补片外表面端部设置合理的倒角来与损伤结构表面平滑过渡,缓和突变;也可在内表面端部设置一定楔形角来填充更多胶黏剂,以降低端部应力水平,提高胶粘性能。图9为补片端部倒角处理示意图。

图9 补片端部倒角处理Fig.9 Chamfer at the end of adhesive layer

4 结论

利用有限元法建立了胶粘修复含中心表面裂纹损伤结构的计算模型,研究了胶粘界面的失效风险,优化了胶粘工艺,可为工程应用中金属损伤结构的胶粘修复提供理论基础,研究结果如下。

(1)硼/环氧树脂作为补片时,胶粘界面中的最大应力数值最低,胶粘失效风险最小;条件允许时,应优先选择硼/环氧树脂作为补片材料。

(2)当补片厚度较厚时,胶粘界面等效应力最大值相比其他厚度来说最小,然而补片并不是越厚越好,综合考虑3 mm 左右的厚度比较适中,实际应用中应视粘接结构具体情况而定。

(3)胶粘界面等效应力随胶层剪切模量的增加而增加,失效风险增大,而胶黏剂剪切模量的提高有助于损伤区域的修复,因此在工程计算保证界面最大应力低于许用剪切应力时,依然选用剪切模量较高的胶黏剂。

(4)胶层厚度的最优选择是使得胶粘界面中的应力降到平稳值以后的厚度最小值,根据仿真结果可知厚度为0.4 mm时效果最佳。

(5)损伤结构与复合材料补片的表面处理、复合材料端部的溢胶以及倒角处理均有益于修复结构的载荷传递,缓和胶粘界面应力水平,降低胶层失效的风险。