双组元液体火箭发动机推力室材料研究进展

王 娜 李海庆 徐方涛 阴中炜 张绪虎

(航天材料及工艺研究所,北京 100076)

0 引言

轨/姿控双组元液体火箭发动机是导弹、卫星、飞船等航天飞行器的动力核心,由于其小尺寸、快响应、高重复精度等特点,被广泛应用于飞行器的轨道控制和姿态调整,实现其精确定位、交会对接和着陆等。

双组元轨/姿控液体火箭发动机的服役工况有如下四个特点:(1)燃气温度高[如NTO(四氧化二氮)/MMH(甲级肼)的理论燃烧温度可达2 700 ℃];(2)燃烧产物复杂,氧化气氛强;(3)燃气流速高(高达3 km/s 以上);(4)多次启动导致燃烧室经受剧烈的冷热交变。发动机推力室的服役环境十分复杂、恶劣,常规金属材料无法承受,因此,发展高温高强抗氧化基体材料和涂层体系十分必要。

随着航天型号的发展,对轨/姿控液体发动机提出了越来越高的要求,主要包括:(1)提高发动机比冲;(2)减轻发动机质量;(3)延长发动机工作寿命和进一步提高可靠性。为满足发动机高比冲、轻质化、长寿命、高可靠的需求,推力室材料正朝着超高温、轻质化方向发展,已形成难熔金属材料(钨合金、钼合金、钽合金、铌合金)、贵金属材料(铂-铑合金、铱)和高性能复合材料(陶瓷基复合材料、铱/铼/C-C 材料)三大材料体系[1]。本文主要介绍三大体系材料的研究进展,并对推力室材料的发展趋势进行展望。

1 难熔金属材料体系研究与应用

1.1 国外难熔金属材料体系研究与应用

发动机推力室用难熔金属主要包括钨合金、钼合金、钽合金、铌合金,其性能优缺点见表1。其中,铌合金具有低于其他难熔金属的密度、优异的高温强度、良好的塑性和焊接性能等优点,是最具发展潜力的难熔金属材料之一。但铌合金高温抗氧化能力差,600 ℃左右就迅速发生“pest”氧化现象,因此必须在其表面涂覆抗氧化涂层,来满足发动机推力室使用要求。

表1 难熔金属材料性能优缺点Tab.1 Advantages and disadvantages of refractory metals

铝化物和硅化物涂层是国外铌合金高温防护涂层的主要研究体系。铝化物涂层制备容易,但高温力学性能差,热冲击下容易开裂甚至剥落,且服役温度低(一般低于1 200 ℃),使用寿命短,适用于静载等温氧化环境[2]。硅化物涂层具有良好的热稳定性和自愈合性能,使用温度可达1 300 ℃以上,是目前国外最常用的铌合金涂层材料。

国外对铌合金与涂层材料的研究集中在美国和俄罗斯。美国最常用的铌合金牌号是C103(Nb-10Hf-1Ti),此外SCb291(Nb-10W-10Ta)、FS-85(Nb-11W-27.5Ta)等也较为常见,常用的硅化物涂层牌号有:R512A(Si-20Cr-5Ti)、R512E(Si-20Cr-20Fe)等[3-4]。俄罗斯常用的铌合金是Nb521(Nb-5W-2Mo-1Zr)、常用的涂层为硅化钼(MoSi2)涂层。

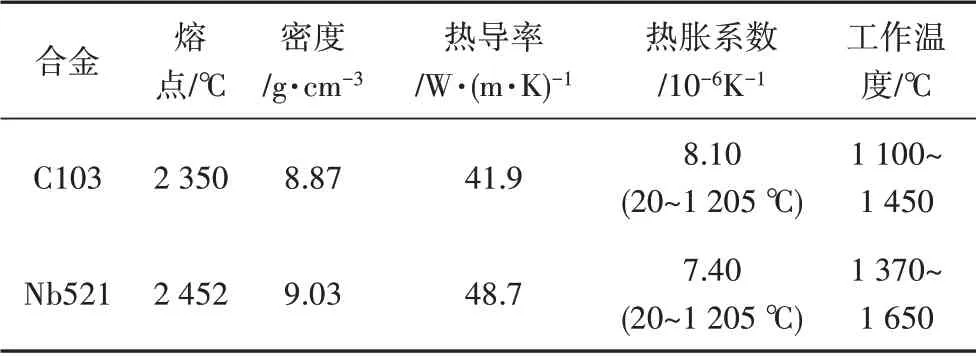

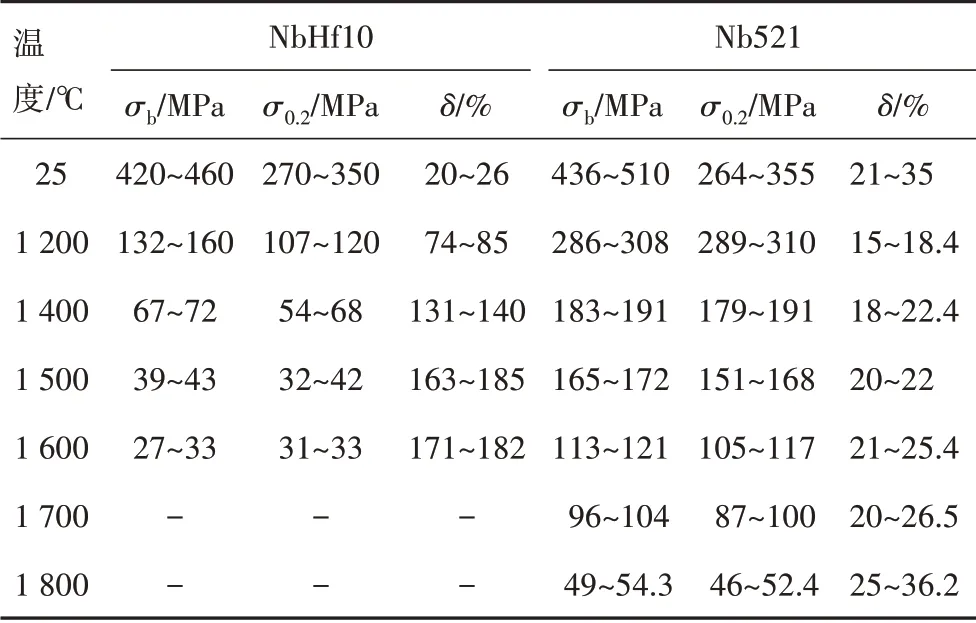

C103合金与Nb521合金的物理性能见表2,高温力学性能见表3[5]。结合表2与表3,可看出Nb521合金比C103 合金具有更优异的高温力学性能,在1 600 ℃下,Nb521 合金的高温强度是C103 合金的3.4~4.5倍。

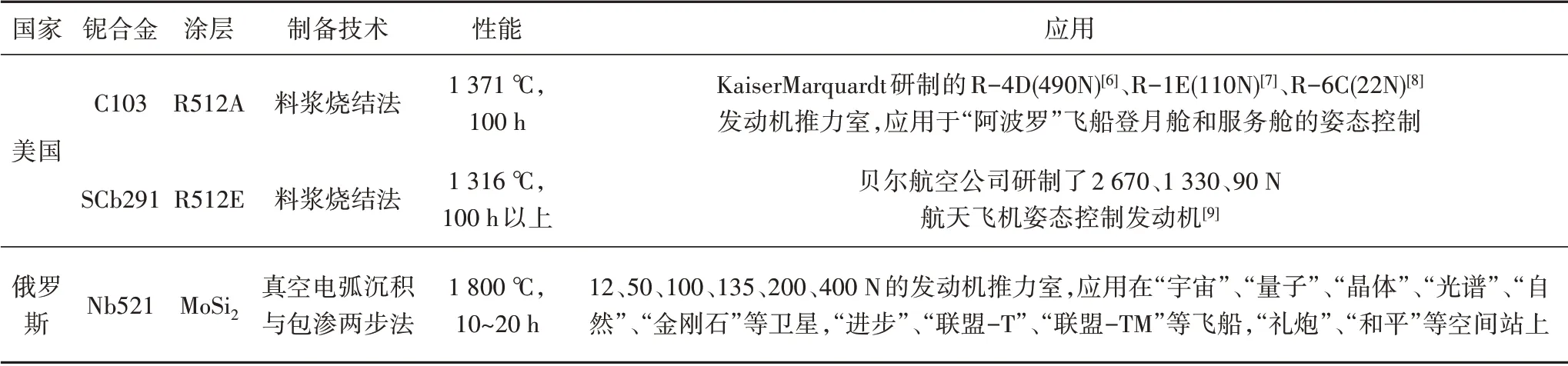

几种涂层的制备技术与应用见表4。美国研制的R512A 与R512E 涂层采用料浆烧结法,制备工艺简单,生产周期短,但服役温度一般低于1 400 ℃,目前已在飞船、航天飞机等飞行器上得到了广泛应用。俄罗斯研制的MoSi2涂层采用真空电弧沉积与包渗反应两步法,制备工艺较复杂,生产周期长,但高温抗氧化性能更优,使用温度可达1 500 ℃以上,制备的多种规格发动机推力室已在卫星、飞船等飞行器上得到了广泛应用。

表2 C103与Nb521物理性能Tab.2 Physical performances of C103 and Nb521 alloys

表3 C103 与Nb521合金的高温力学性能[5]Tab.3 High temperature mechanical properties of C103 and Nb521 alloys

表4 铌合金与硅化物涂层的制备技术与应用情况Tab.4 The preparation technology and application of niobium and silicide coatings

1.2 国内难熔金属材料体系研究与应用

我国轨/姿控发动机难熔金属材料推力室已形成了“两代”产品系列,“第一代”采用铌铪合金(NbHf10,89Nb-10Hf-1Ti)基材,“第二代”采用铌钨合金(Nb521,Nb-5W-2Mo-1Zr)基材[10]。因铌钨合金具有更优异的高温力学性能,铌铪合金正逐渐被铌钨合金所替代。

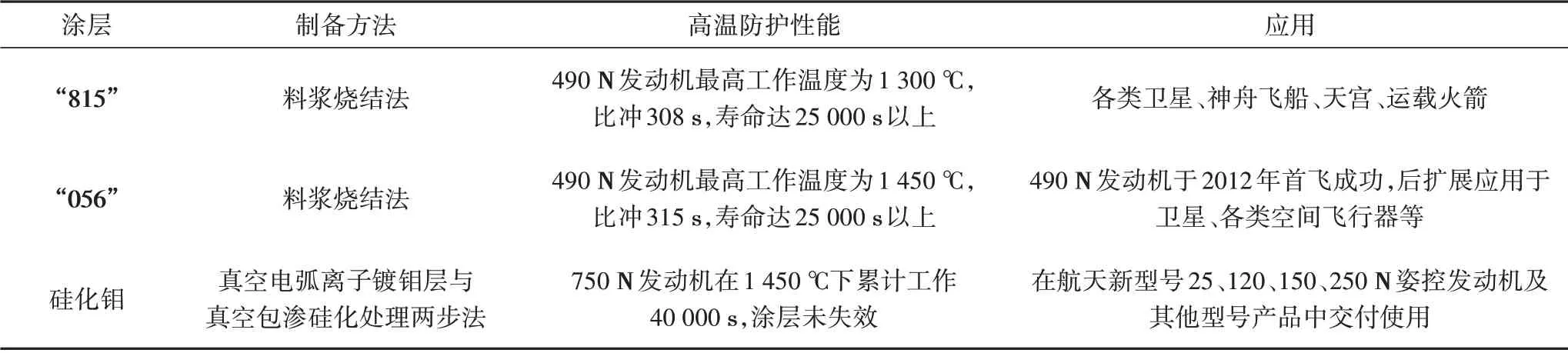

国内铌合金高温防护涂层以航天材料及工艺研究所研制的“815”[11](Si-Cr-Ti 系涂层)与“056”[12](Si-Cr-Ti-Hf 系涂层)硅化物涂层为代表。相对NbSi2为主的硅化物涂层,MoSi2涂层熔点更高(2 032 ℃,比NbSi2高约100 ℃),与Nb521 合金热胀系数相近(铌钨合金:7.8×10-6/K,硅化钼:8.2×10-6/K),在1 600 ℃下抗氧化性能良好等优点。因此,航天材料及工艺研究所[13-14]目前也在积极开展Nb521合金涂覆MoSi2涂层的研制。各涂层的制备方法、高温防护性能及应用情况见表5。与“815”、“056”涂层相比,MoSi2涂层服役温度更高,使用寿命更长,其应用前景将越来越广泛。

表5 “815”、“056”与硅化钼涂层的研制情况Tab.5 Current status of“815”,“056”and MoSi2 coatings

基于硅化物类涂层材料本身的物理化学特性,目前铌合金涂覆硅化物涂层,其长时稳态工作的最高温度为1 600 ℃。随着航天型号的发展,铌合金涂覆硅化物涂层已难以满足发动机服役温度的需求。贵金属材料因具有更优异的高温力学和抗氧化性能,于20世纪80年代开始,受到了国内外科研工作者的关注。美国与欧洲分别集中对铱涂层-铼基材(铱/铼)和铂-铑合金进行材料及工艺方面的研究。

2 贵金属材料体系研究与应用

2.1 国外贵金属材料体系研究与应用

2.1.1 铂-铑合金

铂-铑合金具有较高的熔点、优异的抗氧化性能、良好的加工性能等特点,于20世纪80年代被德国宇航公司(Deutsche Aerospace)首次用作轨/姿控发动机推力室材料[15]。因其优异的高温抗氧化性能,铂-铑合金推力室不需要喷涂抗氧化涂层,从而使发动机克服了抗氧化涂层寿命的限制,Pt/Rh(10%)推力室最高使用温度约为1 500 ℃,在此温度下可承受69.2 h热点火[16]。

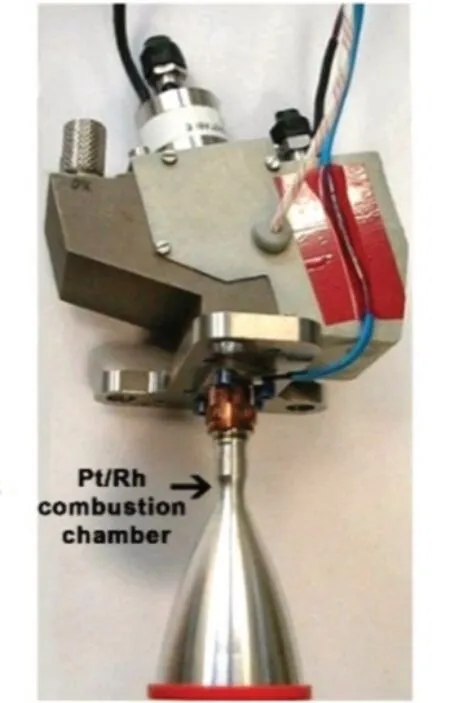

目前,4~400 N 多种规格的铂-铑合金推力室已广泛应用于卫星推进系统的姿控、轨控发动机上。其中,10 N 铂-铑合金推力室(图1)已在CLUSTER 科学计划卫星、ARTEMIS 实验通信卫星、AMOS 通信卫星、ARABSAT 通信卫星、SB 3000 卫星等得到了广泛应用[15-16]。

近年来,欧洲航天局正在开展3D 打印铂-铑合金推力室的研制工作,研制的10 N铂-铑合金推力室通过了点火温度1 253 ℃,1 920 s长时燃烧,618次热点火的地面试车考核,但未有型号应用的相关报道。

图1 10 N铂-铑合金推力室Fig.1 The 10 N Pt/Rh thruster

2.1.2 铱/铼材料

20世纪80年代,美国采用CVD 技术成功研制了铱/铼发动机燃烧室[17]。铱/铼燃烧室以铼作为燃烧室的基体材料,铱作为抗氧化涂层。铼的低温塑性较好、熔点高(3 180 ℃),但1 000 ℃以上便会发生明显的氧化反应,形成挥发性氧化铼(Re2O7);铱具有很低的氧渗透率,在高温下无挥发性氧化物产生,因此铱具有优异的高温抗氧化性能,且铱熔点较高(2 447 ℃),与铼线胀系数相近(Ir:6.4×10-6/K,Re:6.63×10-6/K),二者匹配热应力较小[18],铱是铼理想的高温抗氧化涂层材料之一。铱/铼推力室取消了液膜冷却,仅采用辐射冷却,发动机的性能明显提高,同时节省了大量的燃料。

铱/铼推力室的成形方法有:化学气相沉积(CVD)技术[17]、粉末冶金(PM)+熔盐电铸(ED)技术[19]、真空等离子喷射(VPS)技术[20]等。

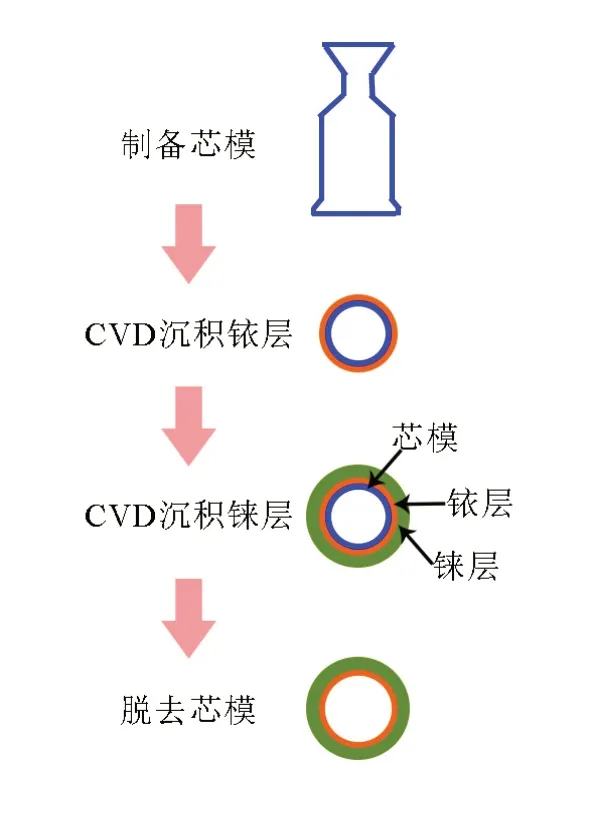

CVD 法的成形工序为:(1)机加工钼芯模;(2)以乙酰丙酮铱为前驱体,O2、H2为活性气体,加热至800 ℃以上,化学分解形成铱层,厚度可达100µm 以上,结构致密、厚度均匀;(3)以氯化铼(ReCl5)为前驱体,在高温下直接热解产生铼或氢气还原产生铼,纯度可达99.99%以上,致密度达到99.5%以上,厚度可达毫米级;(4)真空冷却后,用化学腐蚀法溶解钼芯模。工艺流程图见图2。

图2 CVD法制备铱/铼推力室工艺流程图Fig.2 Flowsheet of CVD process for the iridium/rhenium thruster

“PM+ED”法的成形工序为:(1)高纯铼粉经压制、烧结成致密度为95%~97%的铼毛坯锭;(2)铼毛坯锭经热等静压净近成形铼结构件,经电火花加工和打磨成形铼结构成品件,致密度可达99%以上,厚度可达3 mm 以上;(3)将铼结构件浸入熔融盐电镀槽中作阴极,在铼结构件内表面沉积铱涂层,厚度可达100µm;(4)在铼结构件外表面等离子喷涂高辐射系数的氧化铪,加强换热效率。

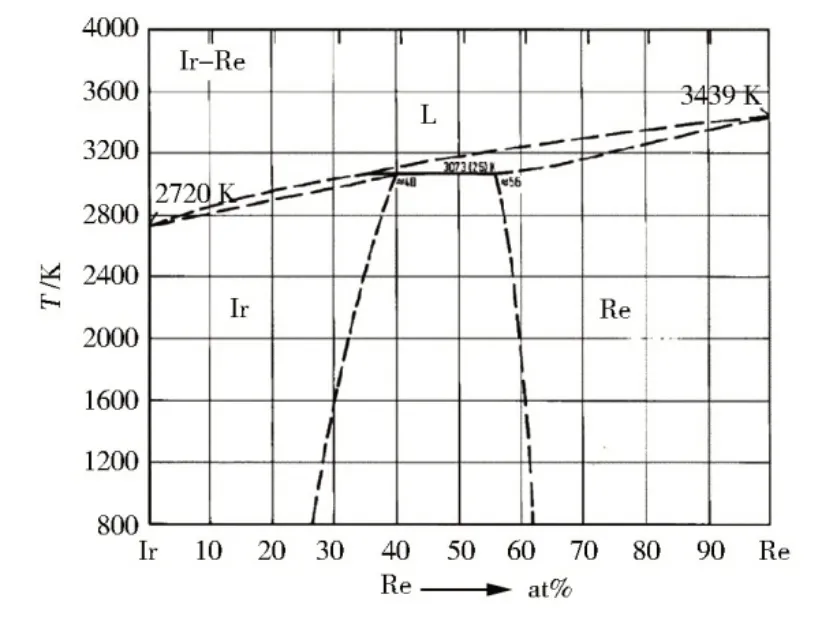

铱/铼材料失效的主要原因是铼元素扩散进入铱层。D.Reed Brian 等人[21]研究发现铱-铼扩散体系符合半无限介质扩散模型,在扩散过程中,主要表现为铼元素通过晶界向铱层中扩散。由铼-铱相图(图3)可看出,两者有限互溶,形成不连续固溶体,在特定温度下,当铼元素在铱固溶体中的固溶量超过一定值,便会形成第二相-固溶铼相。由于铼在1 000 ℃以上便会形成挥发性氧化铼(Re2O7),铱层中固溶的铼元素氧化挥发会使铱层出现孔隙,而当铼元素在铱固溶体中的固溶量超过一定值形成固溶铼相后,铼相氧化挥发,铱层中便会出现贯通孔,从而使铱层彻底失去保护能力,迅速失效[22-23]。经试验验证,铱层迅速失效的临界铼固溶量为20%[21]。由于铱涂层不是严格的致密材料,无论采用何种制备工艺,均会存在微观缺陷,而这些缺陷将为铼原子的扩散提供快速通道。此外,铱层晶粒在高温下伴随着长大,晶界总长度减少,扩散通道缩短,从而使铼元素扩散至表面时间减少。因此,提高铱涂层致密度或适当增加铱涂层厚度,延长铼元素扩散至表面的时间,有助于延长涂层寿命。

图3 铼-铱相图Fig.3 Rhenium-iridium phase diagram

美国Ultramet 公司用CVD 法研制了22[22]、62[24]、445 N[25]铱/铼推力室。与铌合金推力室相比,其寿命增至几十个小时,使用极限温度为2 204 ℃,比冲提高 了10~25 s[26]。 Kaiser Marquardt 公 司 采 用Ultramet 公司制备的铱/铼燃烧室,研制的R-4D-14 445 N 远地点双组元液体火箭发动机,工作最高温度为2 200 ℃,比冲高达(322.2±2)s,寿命超过30 000 s,于1999年、2000年先后应用于Hughes 公司制造的601HP和702卫星推进系统上[27]。

美国TRW 公司[28-29]致力于低成本制造铱/铼燃烧室,在研的TR-312-100 MN 和TR-312-100 YN 发动机,采用PM+ED 技术制备铱/铼燃烧室,在燃烧室内表面铱层上电镀沉积铑涂层,以提高抗氧化性能;在燃烧室外表面铱层上沉积氧化铪涂层以期获得更高的热辐射性。发动机采用N2O4/MMH 或N2O4/N2H4为推进剂,获得的真空比冲分别达325和330 s。

近年来,Aerojet 公司[30]采用ED 法研制了320~935 N 多种规格的铱/铼推力室,最高真空比冲达333.5 s。其中,627 N 推力室真空比冲为333 s,通过了2 160 ℃工作温度下,2 700 s 长时燃烧,89 次热点火,累计工作时间9 138 s的热试车考核。

2.2 国内贵金属材料体系研究与应用

国内对贵金属材料体系的研究主要集中在铱/铼材料。铱/铼推力室被定义为国内第三代轨/姿控发动机推力室。

昆明贵金属研究所从“九五”开始从事CVD 沉积铱/铼材料的研究,研制出的10 N 和490 N 铱/铼发动机推力室经过了模拟热试车,其工作温度和比冲都大大提高[31]。

国防科技大学采用CVD 法制备铼结构件,采用ED 法制备铱涂层。铱/铼燃烧室已经历了2 000 ℃/30 min 的氧乙炔焰考核,燃烧室内壁完好,未发现任何破坏迹象,喉部直径保持不变。铱/铼推力室制备技术达到了国内较高水平。

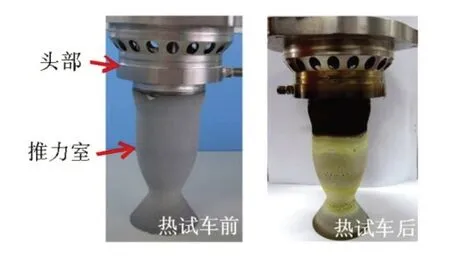

航天材料及工艺研究所在研制铱/铼材料方面,针对不同推力的推力室采取了不同的工艺方案:(1)针对490、750 N 等推力的推力室,采用粉末冶金技术制备出高致密度铼材料,并采用真空电弧离子镀技术沉积铱涂层,目前已成功在490 N 发动机燃烧室内外表面制备了铱涂层[32],并于2015年12月通过了25 000 s 考核试车,发动机比冲达到325 s,最高工作温度2 160 ℃[33],490 N发动机热试车前后照片如图4所示;(2)针对10 N 等推力的推力室,采用CVD 技术制备铼层,采用真空电弧离子镀(AIP)技术沉积铱涂层,目前已完成样件制备。

目前,铂-铑合金的服役温度在1 500 ℃左右,铱/铼材料的服役温度可达2 200 ℃左右。贵金属材料体系的应用提高了轨/姿控发动机推力室的工作温度,并取消了液膜冷却,发动机在轨寿命、型号有效载荷等得到了显著提高。但贵金属材料存在的主要问题是密度大,如铱/铼推力室材料密度达21 g/cm3,导致发动机整体质量增大,在一定程度上影响了型号的整体载荷。轻质化、耐高温的复合材料因其质量轻、高温力学性能优异,越来越受到国内外研究工作者的关注。

图4 490 N铱/铼推力室试车前后照片Fig.4 490 N Iridium/Rhenium thruster before and after heat run

3 复合材料体系研究与应用

3.1 国外复合材料体系研究与应用

3.1.1 陶瓷基复合材料

陶瓷基复合材料应用于轨/姿控发动机推力室,其突出优点在于:(1)质量轻,比金属喷管质量减轻50% 以上;(2)使用温度高,最高工作温度可达1 800 ℃以上。推力室用陶瓷基复合材料主要包括C/SiC、SiC/SiC 两种。其中,C/SiC 复合材料的热稳定性能优于SiC/SiC 复合材料,而SiC/SiC 复合材料的抗氧化性能更优[34]。

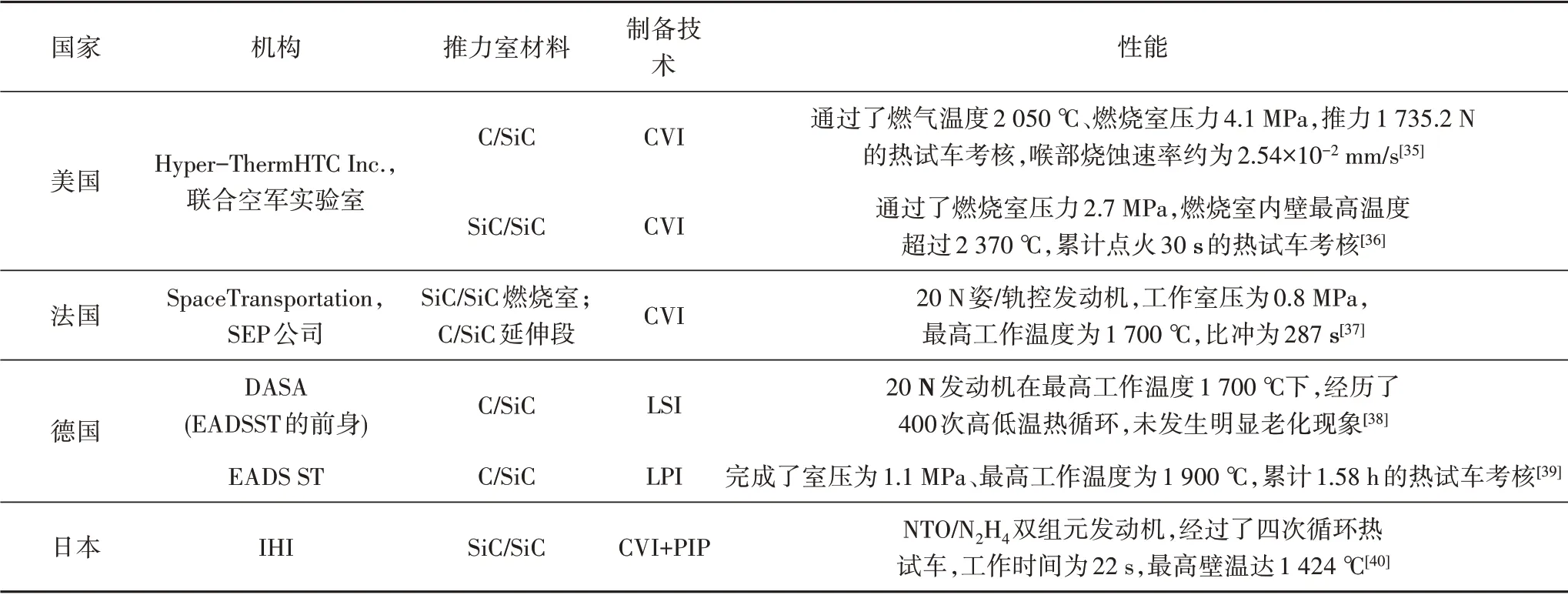

目前,陶瓷基复合材料推力室主要的制备技术有:化学气相渗透法(CVI)、液相硅浸渍法(LSI)、液相聚合物浸透技术(LPI)、先驱体浸渍裂解法(PIP)等,国外陶瓷基复合材料推力室的研制情况见表6,其最高工作温度可达1 700 ℃以上,但由于复合材料存在烧蚀与氧化问题,目前只能满足短时高温工作。研制与陶瓷基复合材料高界面匹配的高温抗氧化涂层是解决问题的关键。

表6 国外陶瓷基复合材料推力室的研制情况Tab.6 The research and development of ceramic matrix composites for thruster chamber in foreign countries

3.1.2 铱涂层-铼基体-C/C支承结构(铱/铼/C-C)材料

C/C 复合材料密度仅为1.8 g/cm3,力学性能随温度的升高呈上升趋势,在2 800 ℃惰性气氛下仍有较高的结构强度,但高温抗氧化性能差严重限制了其性能潜力的发挥。铱/铼/C-C 推力室,以薄壁的塑性铱/铼材料为内层,C-C 代替铼作支承结构,平均密度小于3 g/cm3,图5(a)、(b)分别为铱/铼、铱/铼/C-C 推力室的组成示意图。铱/铼/C-C 推力室综合了铱/铼良好的高温强度、长寿命、优异的抗氧化性能以及C/C 复合材料的低密度、高温、高强的特点,解决了C/C材料高温下的气密性问题,同时C/C材料的高温强度也得以发挥,在已得到验证的铱/铼推力室基础上获得了优异的综合性能,并降低了成本[41]。

图5 推力室组成示意图Fig.5 The schematic diagram of thruster

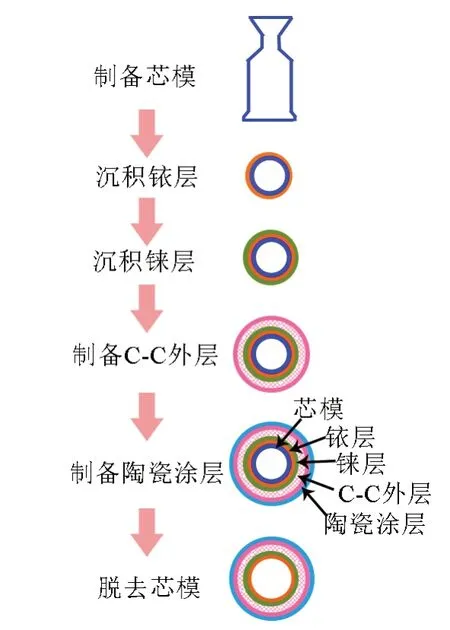

铱/铼/C-C 推力室的制造方法与铱/铼推力室的制造方法类似(图6),其基本过程为:首先在具有推力室内壁形状的芯模上制备铱/铼内壳,然后在铼层表面编织碳纤维预制体,通过CVI、PIP等方法增密制备C-C 复合材料,接着在C-C 复合材料外表面制备陶瓷涂层或其他涂层,最后去除芯模便可得到铱/铼/C-C推力室。

美国Ultramet 公司已成功研制出铱/铼/C-C 燃烧室[42-43]。1995年对铱/铼/C-C 燃烧室(铱/铼层厚为0.635 mm,C-C 层厚为2.03 mm)进行了热试车,共进行了12 次点火,累计历时622 s。目前尚未见铱/铼/C-C推力室型号应用的相关报道。

图6 铱/铼/C-C推力室制备过程示意图Fig.6 Flowsheet of the process the iridium/rhenium/C-C thruster

3.2 国内复合材料体系研究与应用

3.2.1 陶瓷基复合材料

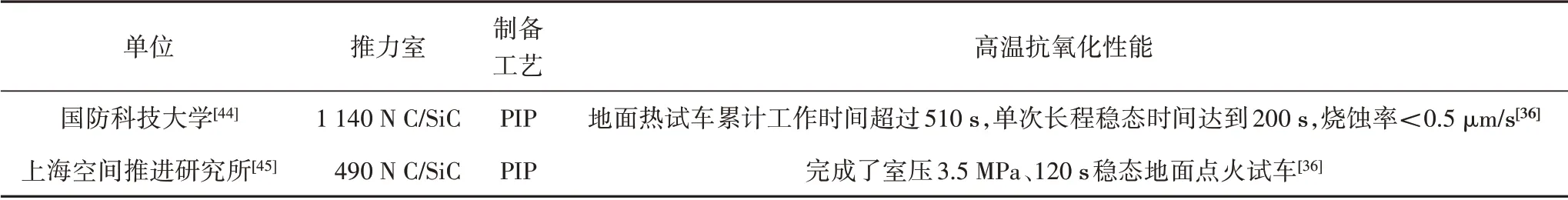

基于复合材料的优异性能,国内也较早开展了复合材料在液体火箭发动机推力室上的研制,以上海空间推进研究所和国防科技大学为代表,研制情况见表7。目前,国内陶瓷基复合材料推力室主要研究的是C/SiC材料,制备工艺以PIP工艺为主,制备的C/SiC 推力室氧化烧蚀严重,使用寿命短。研制高性能高温防护涂层是目前亟待解决的关键问题。

表7 国内陶瓷基复合材料推力室研制情况Tab.7 The domestic research and development of ceramic matrix composites for thruster chamber

3.2.2 铱/铼/C-C材料

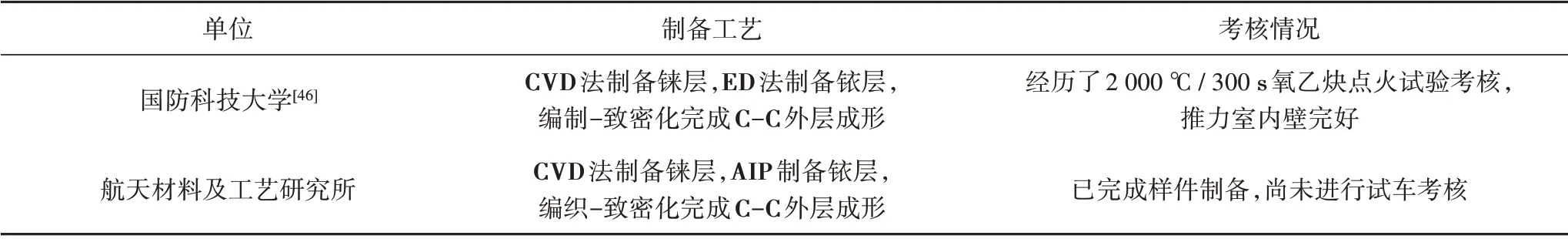

国防科技大学、航天材料及工艺研究所在铱/铼推力室的研究基础上,开始进行铱/铼/C-C推力室的研制。铱/铼/C-C推力室被定义为国内第四代轨/姿控发动机推力室。铱/铼/C-C材料推力室研制情况见表8。

目前铱/铼/C-C 材料推力室集成度高、制备难度大、生产周期长,并且推力室身部与头部连接难度大,国内制备的铱/铼/C-C 推力室距离型号应用还存在较大的差距,制约了铱/铼/C-C 材料的应用,因此仍需要从材料制备工艺方面开展深入系统的研究。

表8 铱/铼/C-C材料推力室研制情况Tab.8 The domestic research and development of iridium/rhenium/C-C for thruster chamber

4 结语

为了适应航天发动机长寿命、高可靠、高比冲、轻质化等性能需求,发动机推力室材料需进一步向更高服役温度、更长使用寿命、轻质化方向发展。

(1)铌合金基材涂覆硅化物涂层材料体系已成熟应用,可靠性高。目前,需进一步研制轻质化铌合金,减轻推力室质量;同时,研制耐温更高、使用寿命更长的高温特种防护涂层(如改性的硅化钼复合涂层),提高服役温度。

(2)铱/铼材料需进一步进行工程化应用研究,解决粉末冶金铼基材的高温力学性能问题;同时,进一步提高铱涂层性能稳定性和可靠性,实现在服役温度2 000 ℃以上,高比冲、长时稳定可靠的发动机上的应用。

(3)复合材料因其质量轻、高温力学性能优异,是未来高性能航天发动机推力室材料的重点发展方向。研究与陶瓷基复合材料高界面匹配的抗氧化涂层,优化应用制备工艺,进一步提升可靠性和成熟度,是发展长寿命、高可靠陶瓷基复合材料推力室的关键;优化铱/铼/C-C 推力室的应用制备工艺,合理设计推力室身部与头部连接工艺,研究与C-C 材料高界面匹配的抗氧化涂层,有望加快铱/铼/C-C 推力室在高性能航天发动机上的应用。