用于RTM工艺的烧蚀树脂及其复合材料

李 婷 赵文斌 杨学军 田谋锋

(1 西安航天复合材料研究所,西安 710025)

(2 北京玻钢院复合材料有限公司,北京 102100)

0 引言

树脂传递模塑成型(RTM)是一种复合材料液体闭模成型工艺,该技术易于实现结构的整体化、净尺寸和快速成型,具有高效率、低成本、环保等诸多优点,迅速发展成高性能复合材料的热门成型方法之一,并已广泛应用于航空航天、汽车和建筑领域等[1-6]。随着可用于RTM 工艺的烧蚀树脂制备技术和缝合、机织、编织和针刺等纺织技术的发展,多维纺织预成型技术和RTM 工艺相结合,可生产低成本、高性能和高质量的烧蚀防热构件。

国内现有的烧蚀树脂如高纯酚醛、高碳酚醛、氨酚醛、低压钡酚醛树脂等由于黏度大、活性高等特点不适用RTM 工艺,该工艺要求树脂无溶剂或低溶剂,且树脂交联固化时尽可能少的释放小分子产物,从而更好地保证产品性能[7-12];对于注射成型高纤维体积分数的预制体,通常理想的树脂黏度为100~300 mPa·s,大多数树脂体系接近500 mPa·s 时已不能持续流过预制体[13-14];适用于烧蚀防热复合材料的RTM 树脂基体800 ℃残碳率(升温10 ℃/min)应不低于60%,以保证复合材料的烧蚀防热性能;树脂工艺适用期应不低于180 min。一种专门为RTM 工艺研发的耐烧蚀改性酚醛树脂,通过控制合成树脂原材料的用量比例以及加料时机,使其获得较低的黏度和良好的抗烧蚀性,能更好地满足RTM 工艺的要求。本文对耐烧蚀改性酚醛树脂黏温性能、耐热性能及其复合材料的力学性能、耐热性能和烧蚀性能等进行研究,并对烧蚀材料构件进行了固体发动机热试车考核,拟为其应用于烧蚀防热材料的RTM 制备工艺奠定基础。

1 实验

1.1 材料

树脂基体:改性RTM酚醛树脂,北京251厂。

增强材料预制体:3K 碳布/碳纤维网胎复合针刺预制体;2×2 斜纹石英布/5×5 网格石英布针刺预制体;2.5D 碳纤维编织预制体、2.5D 石英纤维编织预制体,自制。

1.2 成型设备与注射模具

采用单组分活塞泵式RTM 注射机;240 mm×200 mm×15 mm平板模具,复合材料构件注射模具。

1.3 树脂浇铸体及复合材料制备

(1)树脂浇铸体:采用改性RTM 酚醛树脂制备Φ30 mm×10 mm烧蚀试样树脂浇铸体。

(2)复合材料:采用针刺预制体、2.5D 编织预制体分别制备复合材料平板与产品构件。

1.4 分析测试

(1)黏度测试:采用NDJ-1型旋转黏度计测试。

(2)力学性能测试:采用WD-1 型电子万能材料试验机测试,层间剪切强度测试参照GB/1450.1—2005 执行,轴向压缩强度测试参照GB/T3856—2005执行,拉伸强度测试参照GB/T1040—2006执行。

(3)热失重测试(TG):采用NETZSCH TGA209F3型热失重分析仪,氮气气氛,升温速率10 ℃/min。

(4)动态力学分析(DMA):采用NETZSCH DMA 242C 型动态力学分析仪,升温速率为5 ℃/min,空气气氛,试样尺寸:40 mm×10 mm×3 mm。

(5)氧-乙炔烧蚀测试:氧-乙炔烧蚀实验装置,测试参照GJB323A—96执行。

(6)密度测试:采用梅特勒天平AG204测试。

(7)SEM 分析:采用日本电子扫描显微镜JSM6460LV测试。

(8)树脂结构测试:采用德国布鲁克红外光谱仪VERTEX70测试。

2 结果与讨论

2.1 树脂耐热性能

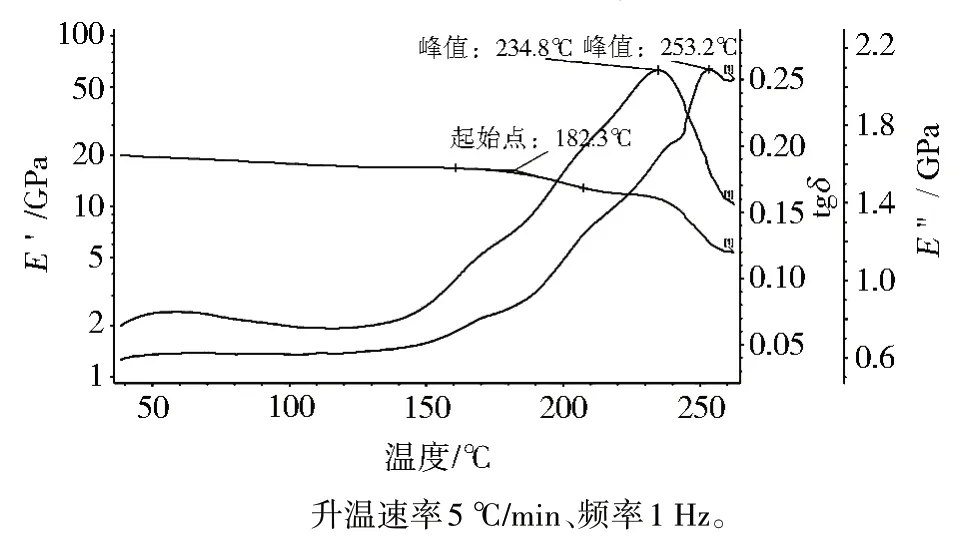

改性RTM酚醛树脂浇注体的Tg测试结果见图1。可见其起始弯曲储能模量E′较高为182.3 ℃;损耗模量E′′的峰值温度达到234.8 ℃,损耗因子tanδ的峰值温度为253.2 ℃。通常材料DMA曲线中的各个参量(E′′、E′和tanδ)均可确定材料的Tg,此处将tanδ的峰值温度作为树脂的Tg,即改性RTM酚醛树脂的Tg为253.2℃,而相同方法得到的钡酚醛的Tg为196 ℃[15]。

图1 树脂浇铸体的DMA曲线Fig.1 The DMA cuvre of resin cast

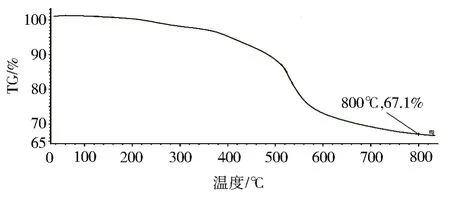

图2 改性RTM酚醛树脂800 ℃热失重曲线Fig.2 The TGA curve of modified phenolic resin for RTM process at 800 ℃

改性RTM 酚醛树脂800 ℃的成碳率(升温10 ℃/min)见图2,热分解温度TG结果见表1。

表1 树脂体系TG数据分析Tab.1 TG results of resin system

图3 改性RTM酚醛树脂分子结构示意图Fig.3 A schematic diagram of molecular structure of modified RTM phenolic resin

对比同等条件下钡酚醛和氨酚醛的TG 测试数据,改性RTM 酚醛树脂的起始分解温度较高,800 ℃成碳率可达67.1%,耐烧蚀性较钡酚醛和氨酚醛好。分析认为主要是采用先氨后钡复合催化(醛酚比1.18)多环芳香酚改性高邻位酚醛树脂后,其分子结构以3,4 聚体为主,其邻位比例达80%以上(图3),高邻位酚醛具有着其他酚醛无可比拟的优势,其结构规整,力学性能高,在高温条件下可以形成一层固定形状的外壳,耐烧蚀性能更为优异。

2.2 树脂的固化反应特性

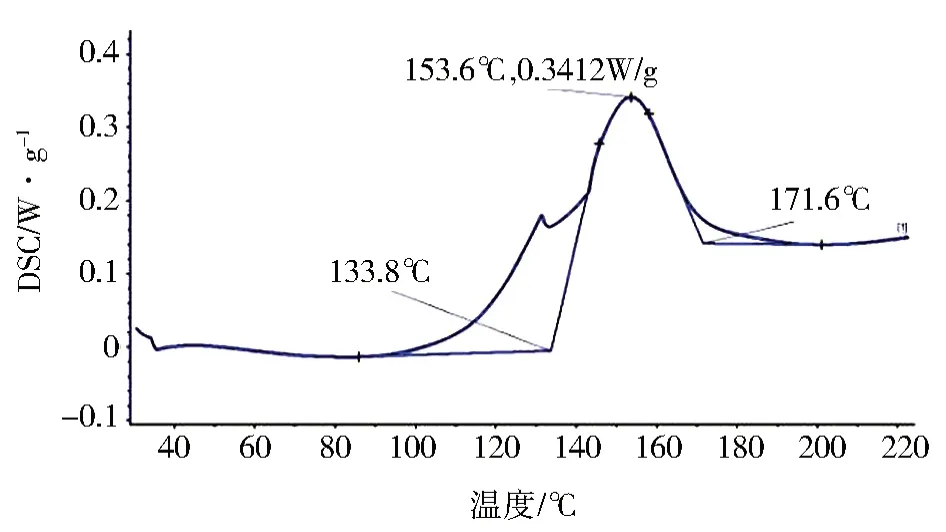

树脂体系在5 ℃/min升温过程中的固化放热曲线见图4。从图4看出,固化反应的特征温度分别为起始温度133.8 ℃、峰值温度153.6 ℃、终止温度171.6 ℃,在125 ℃附近出现一较小的吸热峰,是由体系中小分子挥发吸热所致。体系在固化反应开始温度133.8 ℃之前,尽管其DSC曲线变化相对平缓,树脂体系的化学反应缓慢,综合考虑树脂的黏温性能,其黏度在95 ℃左右出现突变,说明反应已经给体系带来明显影响,故RTM工艺的温度选择范围应在95 ℃以内。

图4 树脂体系的DSC谱图Fig.4 The DSC curve of resin system

2.3 树脂的热失重

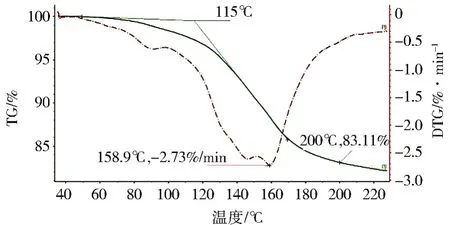

酚醛树脂RT~200 ℃的热失重曲线见图5。

图5 RTM酚醛200 ℃的热失重曲线Fig.5 TGA curves of modified phenolic resin for RTM process at 200 ℃

由图5看出,树脂200 ℃的热失重16.89%,低于钡酚醛热失重19%~21%的水平,表明改性RTM 酚醛树脂固化释放小分子物较少,这对降低成型压力和复合材料孔隙率有利。

2.4 树脂浇铸体烧蚀性能

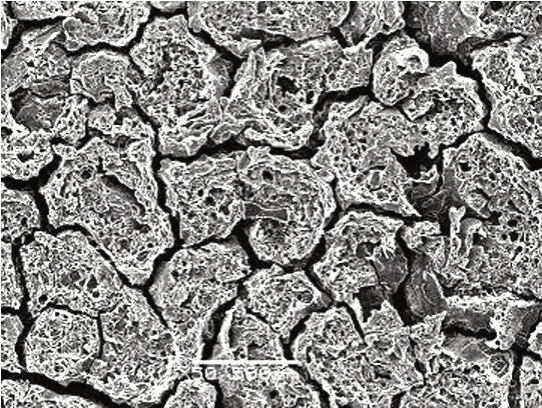

树脂浇铸体氧乙炔烧蚀率测试结果见表2,并将其与B-80 酚醛树脂烧蚀性能进行比较。从表2可见,RTM 酚醛树脂与B-80 酚醛树脂烧蚀性能相当,氧乙炔线烧蚀率可达到0.155 mm/s。RTM 酚醛树脂烧蚀电镜照片见图6。从图6可见,RTM 酚醛树脂碳化颗粒细小,烧蚀裂纹细,烧蚀碳化层致密,烧蚀性能良好。

表2 树脂浇铸体性能Tab.2 Properties of resin casting

图6 树脂烧蚀微观形貌Fig.6 Microstructure of the ablative resin

2.5 树脂的黏度特性

图7是改性RTM 酚醛树脂的动态黏度变化曲线,图8是其等温黏度时间曲线。

图7 树脂黏度-温度曲线Fig.7 Viscosity-temperature curve of the resin system

图7~图8表明,随着温度的升高,树脂分子活性增大,体系黏度快速下降,温度80 ℃时其黏度降到300 mPa·s 左右;80 ℃温度下120 min 黏度变化范围在300~500 mPa·s。满足RTM 注射技术对树脂黏度的要求,80 ℃黏度工艺适用期可达120 min。

图8 树脂的等温黏度曲线Fig.8 Viscosity curves at same temperature of resin system

2.6 复合材料性能

采用几种法向增强预制体制备改性RTM 酚醛复合材料的性能见表3。可看出,法向增强的复合材料力学性能均明显高于相应的布带缠绕材料,特别是层剪强度可高达39.3 MPa以上,其中2.5D 碳纤增强烧蚀防热复合材料的层剪强度可达59.2 MPa,且其氧乙炔线烧蚀率为0.024 mm/s,处于较低水平。采用法向增强预制体制备改性RTM 酚醛复合材料有利于提高树脂基复合材料的抗烧蚀冲刷性能。

表3 RTM烧蚀防热材料性能Tab.3 Properties of the RTM ablative composites

2.7 固体发动机热试车考核

改性RTM 酚醛制备的某RTM 2.5D 碳纤维增强扩张段固体发动机热试车后的烧蚀情况见图9。经测量扩张段最大烧蚀率为0.166 mm/s,最大碳化率为0.751 mm/s。RTM 扩张段烧蚀后结构完整,内型面碳层烧蚀碳化均匀,无碳化分层现象,小端与喉衬对接处无明显烧蚀冲刷沟槽,说明其具有良好的抗烧蚀、耐冲刷性能。

图9 RTM扩张段试车Fig.9 RTM expansion section test

3 结论

改性RTM 酚醛树脂能够满足RTM 注射工艺的低黏度要求,且其Tg为253.2 ℃,800 ℃(N2气氛)的残碳率可达67.1%,耐烧蚀性能优异,是一种适用于RTM 工艺的新型耐烧蚀树脂。以改性RTM 酚醛树脂为基体的2.5D 碳纤维增强烧蚀绝热复合材料的层剪强度可达59.2 MPa,氧乙炔线烧蚀率可达0.024 mm/s,可作为固体发动机树脂基烧蚀防热构件的标准材料。