模糊自适应PID控制器在材料低周疲劳试验机中的应用

张占立,郑肖莉,王恒迪,马明阳,周鹏举

(河南科技大学 机电工程学院,河南 洛阳 471003)

滚动轴承常受到循环载荷的作用,较大载荷会使轴承材料的结构内部产生塑性变形,随着循环载荷的作用,塑性变形和损伤会逐渐积累,出现低周疲劳(应变疲劳),最终导致轴承提前失效[1],循环过载在很大程度上导致了轴承寿命的降低。因此,研究循环载荷下材料的性能至关重要,而低周疲劳寿命试验则是测试轴承材料寿命与可靠性的重要手段[2]。

以伺服电缸作为动力源是试验机发展的新趋势,特别是在电子材料试验机的应用中,其能够实现等应力和等应变加载,并且具有精度高,稳定性好的优点。伺服电缸是将伺服电动机与丝杠进行一体化设计的模块化产品,其充分发挥了伺服电动机精确的位置控制(位置精度能达到0.01 mm)、速度控制以及推力控制的优势,而且其传动效率比一般的气缸或液压缸高出40%[3]。交流永磁同步电动机(PMSM)结构简单,制造成本低,不易丢步和过冲,转矩惯量比高,响应快。在矢量控制方法下,PMSM的线性转矩电流特性容易实现[4],因此PMSM构成的交流伺服系统具有优异的控制性能,可通过控制器或处理器向系统发出控制指令,从而精确地控制被控负载的转速和位置。伺服系统决定了伺服电缸的控制性能,交流伺服电缸构成的交流伺服系统具有非线性和时变的特性,传统PID控制器很难对伺服系统的整个过程实现精确控制[5],而模糊自适应PID控制算法将模糊逻辑推理引入PID参数的在线自调整,能够适应大滞后、非线性和时变系统,并克服外界对系统的扰动。

综上所述,提出了以伺服电缸为动力源的疲劳试验机结构方案和伺服控制方案。采用交流伺服系统,通过力反馈和位置反馈构成闭环控制系统,应用模糊自适应PID控制算法进行实时控制以保证试验机的加载精度,并通过MATLAB/Simulink进行了仿真分析。

1 交流伺服控制系统总体设计

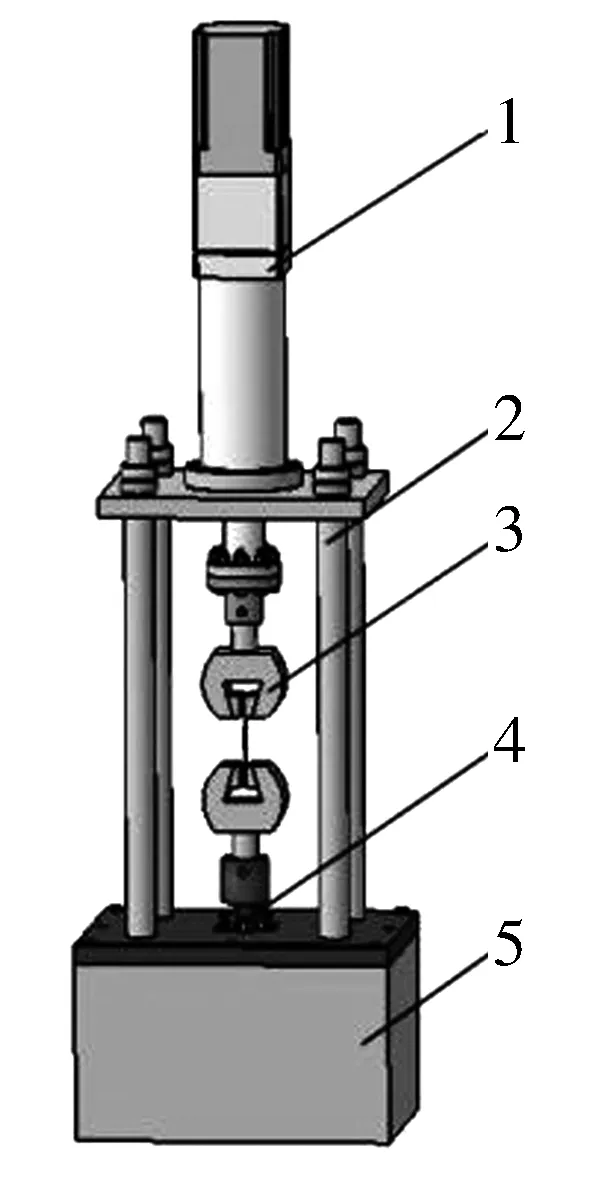

试验机的结构如图1所示,主要由伺服电缸、夹具、拉压传感器、引伸计、承力部件等构成。伺服电缸位于试验机顶端,电缸推杆通过凸缘与夹具连接,轮辐式拉压传感器位于试验机底部,通过特定联结器与夹具连接,交流伺服控制系统通过控制伺服电缸实现对试件的加载,伺服电缸的转向决定了加载力为拉力或压力,伺服电缸的转速决定了加载频率,拉压传感器和引伸计则用于实时测量试件的受力和变形量。

1—伺服电缸;2—支柱;3—夹具;4—轮辐式拉压传感器;5—控制柜

试验机控制系统如图2所示,主要由上位机软件、运动控制卡、伺服驱动器、伺服电缸、测试装置(引伸计、拉压传感器、数据采集卡)和反馈回路等组成。上位机软件是进行模糊自适应PID控制算法的核心,也是与用户进行界面交互的主要窗口,运动控制卡作为下位控制器,其主要功能是控制伺服电缸的运动以及故障处理等。

图2 试验机控制系统

控制系统中,PC软件系统进行参数设置后,通过PCI总线向运动控制卡发送控制指令,运动控制卡接收指令并向伺服驱动器发出指令,伺服驱动器根据指令控制伺服电缸带动电动机运行,编码器将电动机的实际运动状态反馈给驱动器。当驱动器或电动机发生故障时,伺服驱动器向运动控制卡发送报警信号,运动控制卡将报警信号传给上位机。

伺服电缸带动加载装置向试样施加轴向载荷,拉压传感器与引伸计实时测量力与变形量并通过采集卡传递给PC,硬件电路通过力反馈和位置反馈实现系统闭环控制,实现等应力或等应变下试样的疲劳性能测试。运动控制卡与PC互相配合,运用模糊自适应PID控制算法将采集到的力或变形量信号进行实时、动态的调节并输出,从而提高系统的控制精度。

2 交流伺服系统的数学模型

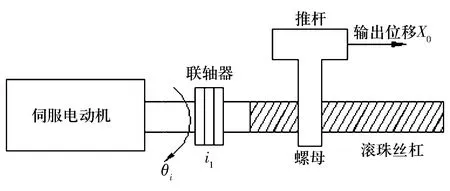

控制系统采用ECR-180A-8KSM-7K5SV-200-C系列交流伺服电缸,其结构如图3所示,电动机与缸体采用直联方式,即传动方式为联轴器。交流伺服电缸的机械部分包括伺服电动机、轴承、联轴器、丝杠和螺母。其传导过程为:由伺服电动机输出一定的扭矩,直接经过联轴器带动丝杠转动,丝杠将旋转运动转换为螺母的往复直线运动,输出力和位移。

1—交流伺服电动机;2—轴承座;3—缸身;4—端盖;5—推杆;6—凸缘

2.1 机械传动环节

伺服电缸的基本模型如图4所示,交流伺服电动机通过联轴器与缸体中的滚珠丝杠直接相连,滚珠丝杠螺母副驱动推杆做直线运动。其中交流伺服电动机的转角θi(t)为输入量,推杆的位移X0(t)为输出量,i1为电动机轴与丝杠的传动比,i2为螺母与丝杠的传动比。

图4 伺服电缸基本模型

将整个机械部分等效为质量-弹簧-阻尼系统,由牛顿第二定律可得微分方程[6]

(1)

式中:J0,B0,K0分别为机械传动部件折算到丝杠上的转动惯量、黏性阻尼系数和刚度系数;i2=2π/Ph,Ph为丝杠螺距。

将伺服电动机与滚珠丝杠的联轴器视为刚性联接,即i1=1,对(1)式进行拉氏变换,则输入转角到伺服电缸推杆位移的传递函数为

(2)

2.2 PMSM环节

伺服控制系统采用交流永磁式伺服电动机,在d,q坐标系上,采用id=0的矢量控制方式获得伺服电动机的线性状态方程[6-7],即

(3)

式中:iq为q轴电流;ωr为转子角速度;R为绕组等效电阻;L为等效电感;Pn为极对数;φf为转子磁场的等效磁链;J为转动惯量;uq为输入电压;TL为负载转矩。

在id=0的矢量控制方式下,电磁转矩方程可写为

Te=Pnφfiq=Kciq,

(4)

式中:Te为电磁扭矩;Kc为转矩系数。

在零初始条件下,对以上PMSM的线性状态方程进行拉氏变换,以控制电压uq为输入,转子速度ωr为输出,PMSM系统框图如图5所示。

图5 PMSM系统框图

图6 PMSM电流、速度双闭环调速系统框图

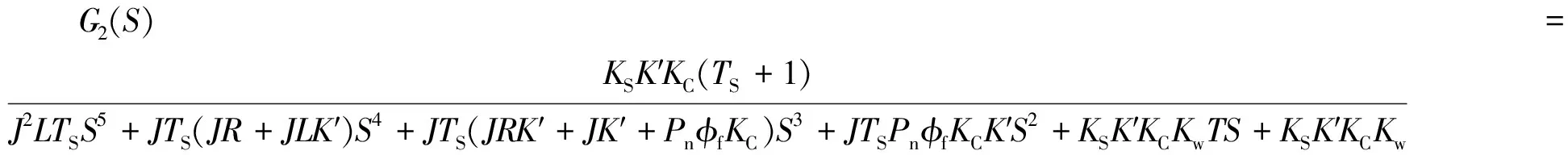

则ωref,TL与ωr的传递函数为

ωr(S)=G2(S)+G3(S),

(5)

2.3 系统模型

引伸计、力传感器反馈环节均可看作比例环节,统称为KZ;放大器增益设为Ku。以Uref为输入,伺服电缸丝杠位移X(S)为输出,采用模糊自适应PID控制算法建立控制系统,其传递函数框图如图7所示。

图7 试验机控制系统传递函数框图

3 模糊自适应PID控制器

常规的PID控制器需要建立被控对象精确的数学模型,而伺服电动机的非线性特性和运行参数的不断变化使得常规PID控制器的优势无从发挥。因此,将常规PID控制与模糊控制相结合,构造模糊自适应PID控制算法,满足专家经验对非线性调节以及PID自身优势的发挥,最终使整个系统获得最佳的控制效果[8-9]。

3.1 控制系统原理

模糊自适应PID控制器的结构如图8所示,在控制系统中创建具2个输入和3个输出的Mamdani推理模糊控制器,其中e为伺服电缸输出位移与设定值之差;ec为误差变化率;ΔKP,ΔKI,ΔKD分别为模糊自适应PID修正量;Ke与Kec为量化因子。模糊自适应PID控制器工作过程中,系统先根据设定值与采集值计算出e和ec并将其进行模糊化,通过模糊推理计算出ΔKP,ΔKI和ΔKD,再根据修正量解模糊计算出当前的KP,KI和KD,最后计算出PID控制输出。整个系统按照控制规则不断进行模糊PID参数的在线修正,从而使伺服电缸获得较好的动静态性能。

图8 模糊自适应PID控制器结构图

3.2 模糊控制器设计

3.2.1 确定控制器模糊集

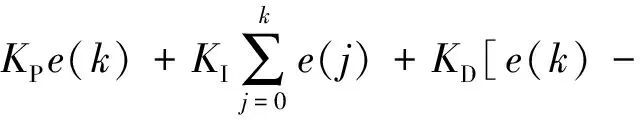

离散的PID控制器控制规律[13]为

e(k-1)],

(6)

式中:u(k)为K采样周期时PID的输出;KP为比例放大系数;e(k)为K采样周期时系统的偏差;KI为微分放大系数;KD为积分放大系数。

控制系统采用增量式PID算法,将e与ec作为PID控制器的输入变量,经量化因子转换至输入变量论域范围内,然后由相应的隶属度函数转换至模糊控制器输入论域中。令系统e,ec,ΔKP,ΔKI,ΔKD的论域均为[-6 6];模糊子集均为{NB,NM,NS,ZO,PS,PM,PB},分别表示{负大,负中,负小,零,正小,正中,正大}。取e的基本论域为[-0.02 0.02],ec的基本论域为[-0.05 0.05],ΔKP基本论域为[-0.1 0.1],ΔKI基本论域为[-0.05 0.05],ΔKD的基本论域为[-0.01 0.01]。隶属度函数如图9所示。

图9 隶属度函数曲线

3.2.2 模糊控制规则及去模糊化

模糊自适应PID控制规律如下:

1)当|e|较大时,为加快响应速度,防止|e|瞬时过大造成微分饱和,且避免系统出现较大超调,通常选取KI=0,较大的KP与较小的KD;

2)当|e|和|ec|中等大时,为确保控制系统的响应速度,减小超调量,KI选取较小值,KP,KD选取适中的值;

3)当|e|较小时,为使控制系统有较好的稳态性能,应增大KP和KI,同时为增强控制系统抗干扰能力并防止出现振荡,应视情况选择KD,通常KD选择为中等大小。

根据以上规律建立模糊规则,结果见表1。

表1 模糊控制规则表

依据表1,经模糊化、模糊推理和去模糊化后,得到精确调整值ΔKP,ΔKI和ΔKD。在控制器上,通过(7)式对PID参数不断地在线修正,使疲劳试验机获得预期的控制效果。

(7)

式中:KP0,KI0,KD0分别为初始比例、积分、微分系数;ΔKP,ΔKI,ΔKD为基于模糊自适应的参数调整值。

4 交流伺服控制系统性能分析

4.1 仿真参数

利用MATALB/Simulink分别建立了模糊自适应PID控制与常规PID控制下的系统仿真模型,仿真步长设定为0.005 s。分别以单位阶跃和振幅为12 kN,频率为1 Hz的正弦信号模拟系统在承受定值载荷与循环载荷时的输入信号,以验证2种PID控制器的控制性能。

4.2 仿真结果及分析

以单位阶跃响应为输入信号,分别使用常规PID、模糊自适应PID控制器进行加载试验仿真,结果如图10所示。从图中可以看出,2种控制算法都能使系统达到稳定状态,但模糊自适应PID控制算法用时大约1 s,常规PID则用时约2 s,可见模糊自适应PID控制器的响应速度更快,超调量较小,控制系统运行平稳,调整时间更短。

图10 输入单位阶跃信号时的仿真结果

输入幅值为13 kN,频率为1 Hz的正弦信号,系统的响应曲线如图11所示,仿真结果表明,2种控制算法下的系统输出信号均存在一定的滞后,

图11 输入正弦信号时的仿真结果

但模糊自适应PID控制算法控制信号的衰减更小,能够更快地跟踪信号,精度更高。

5 结束语

建立了基于交流伺服系统的低周疲劳试验机控制系统模型,设计了交流伺服系统的模糊自适应PID控制器,提出了基于模糊自适应PID控制的交流伺服系统并应用在低周疲劳试验机中。仿真结果表明,采用模糊PID算法可在一定程度上提高低周疲劳试验机控制系统的响应速度,减小系统超调量,提高系统稳态性能和控制精度。对其他伺服电缸驱动的控制系统改进有一定的借鉴意义。