核电站现场总线及智能仪表关键技术应用研究

陈源杉,杨 超

(中广核研究院有限公司 仪控所,广东 深圳 518124)

0 引言

“中国制造2025”及“工业4.0”概念的兴起,推进工业装备信息化、智能化。为应对全球工业智能化改革,也应将智能型、数字型的控制及测量装置应用于传统的核电行业领域中。

现场总线是“安装在生产过程区域的现场设备、仪表与控制室内的自动控制装置、系统之间的一种串行、数字式、多点通信的数据总线”。或者说,现场总线是以单个分散的、数字化、智能化的测量和控制设备作为网络节点,用总线相连接,实现相互交换信息,共同完成自动控制功能的网络系统与控制系统。智能仪表是含有微型计算机或者微型处理器的现场测量仪表,能够对测量信号进行存储运算、逻辑判断及自动化操作等功能,可以支持现场总线通讯。

目前在全球范围内被广泛认可的现场总线系统包括:P ROFIBUS、FF、ControlNet、PROFINET、PNET等十大总线系统。根据各自特点及智能仪表应用,本文选用PROFIBUS协议的总线技术进行讨论。

1 PROFIBUS现场总线及智能仪表简介

1.1 PROFIBUS简介

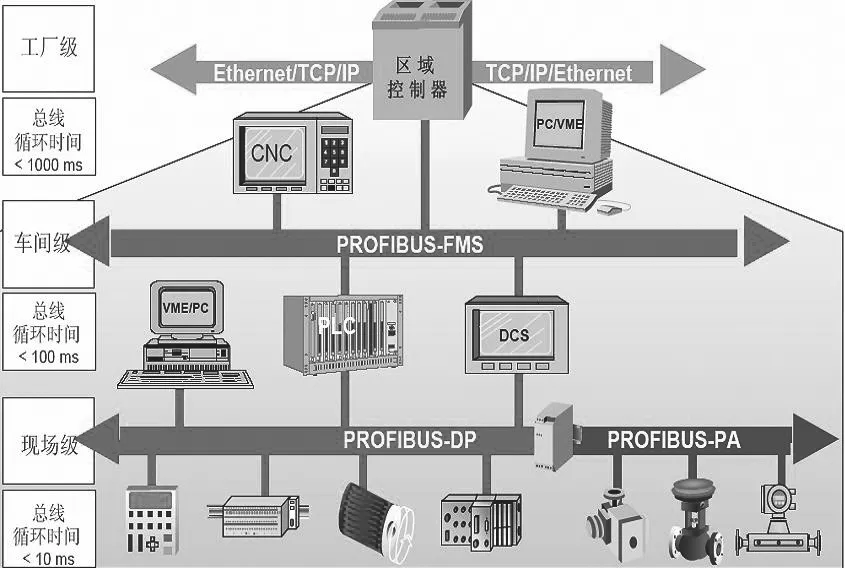

图1 PROFIBUS典型结构图Fig.1 PROFIBUS Typical structure diagram

PROFIBUS是一种用于工厂自动化车间级监控和现场设备层数据通信与控制的现场总线技术。可实现现场设备层到车间级监控的分散式数字控制和现场通信网络,从而为实现工厂综合自动化和现场设备智能化提供了可行的解决方案。

PROFIBUS是一种国际化、开放式、不依赖于设备生产商的现场总线标准。广泛适用于制造业自动化、流程工业自动化和楼宇、交通、电力等其他领域自动化。

1.2 PROFIBUS组成

PROFIBUS由3个兼容部分组成,即PROFIBUS-DP(D-ecentralized Periphery)、PROFIBUS-PA(Process Automation)、PROFIBUS-FMS(Fieldbus Message Specification)。

PROFIBUS-DP:是一种高速低成本通信,用于设备级控制系统与分散式I/O的通信。使用PROFIBUS-DP可取代24VDC或4mA~20mA信号传输。主站和从站之间采用轮询的通讯方式,主要应用于自动化系统中单元级和现场级通信。

PROFIBUS-PA:专为过程自动化设计,可使传感器和执行机构联在一根总线上,并有本征安全规范。电源和通信数据通过总线并行传输,主要用于面向过程自动化系统中单元级和现场级通讯。

PROFIBUS-FMS:用于车间级监控网络,是一个令牌结构、实时多主网络。定义了主站和主站之间的通讯模型,主要用于自动化系统中系统级和车间级的过程数据交换。

相比于传统的硬接线信号传输,采用PROFIBUS现场总线传输具有以下几点优势:

◇ 节省投资:

- 节省DCS卡件

- 节省电缆

- 节省桥架

◇ 节省空间:因为减少了DCS系统卡件和电缆,所以对应减少了DCS机柜和电缆桥架,节省了厂房空间。

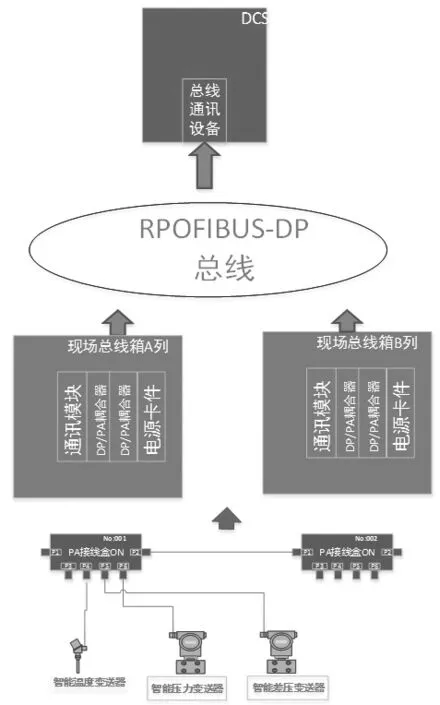

图2 现场总线系统结构Fig.2 Fieldbus system structure

◇ 减少施工成本:减少了机柜安装、桥架安装、电缆敷设端接的施工成本。

1.3 智能仪表简介

目前基于PROFIBUS协议的智能仪表在能源化工行业应用较为成熟的仪器仪表包括:智能压力/差压变送器、智能温度变送器、智能化学分析仪等。

以SIEMENS公司的SITRANS系列智能变送器、重庆川仪的PDS系列智能压力变送器等为例,采用PROFIBUS-PA协议,精度可达±0.074FS。支持远程标定、在线故障诊断等远程维护手段。

2 现场总线结合智能仪表的应用方案

目前,核电站控制系统以DCS(分散控制系统)技术为主,工艺仪表及过程控制参数及指令通过现场硬接线与DCS一层控制柜进行传输,二层服务器用于数据存储、人机界面显示及接收操作员指令。现场总线技术具备与DCS进行通讯的能力[1],为不影响核电整体控制方案,可以采用建立现场总线从站,与DCS进行通讯,采用DCS的工作站平台进行显示。

其中,硬件设备包括:

◇ 现场层:智能压力变送器、智能温度变送器等,接线盒,PROFIBUS-PA电缆。

◇ 控制层:现场通讯机柜、通讯板卡、光电转换模块、DP/PA耦合器、电源板卡、PROFIBUS-DP电缆、光缆等。

◇ 人机界面:由光缆传输PROFIBUS-DP协议信号将现场总线控制站与DCS通讯,画面由DCS侧进行组态、显示,与DCS操作站显示与操作风格保持一致。

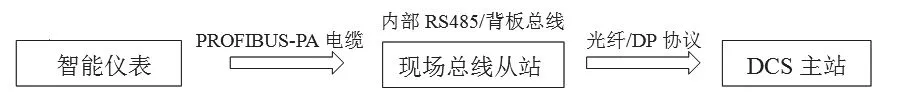

图3 现场总线系统通讯路径Fig.3 Fieldbus system communication path

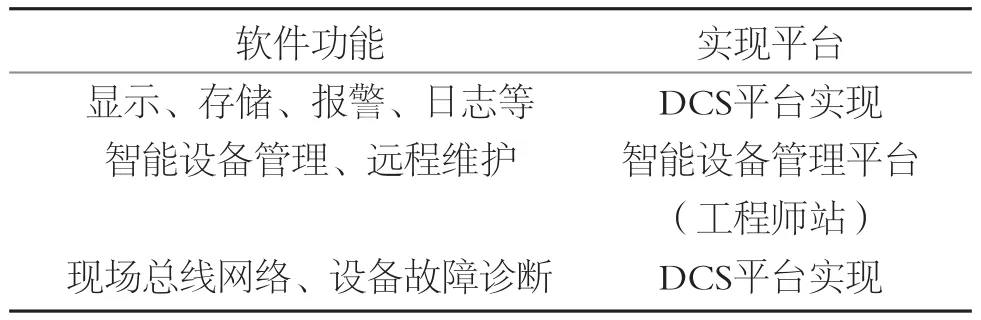

表1 软件功能列表Table 1 List of software features

2.1 现场总线系统通讯路径

本方案可采取主从系统的通讯方式,以DCS作为系统主站,现场总线箱作为从站。

◇ 主站与从站之间采用光纤通讯,智能仪表采用DP协议,远程IO可以采用DP协议或者以太网协议。

◇ 远程I/O卡件与仪表和执行机构间采用硬接线。智能仪表的采集使用PA总线。

◇ 远程IO控制站、现场总线控制站内部采用RS485或背板通讯信号传输路径如图3。

2.2 现场总线系统软件功能

本方案需要在DCS系统中增加针对智能仪表的设备管理平台,所有仪表的显示、存储、报警、日志等功能应与其他硬接线点保持一致。所包含的软件功能见表1。

2.3 PROFIBUS现场总线协议技术参数

PROFIBUS提供了3种数据传输类型:

1)用于DP和FMS的RS485传输

- 采用的电缆:屏蔽双绞线。

- 拓扑结构:总线型。

- 通信速率:9.6kbps/1200m,12Mbps/100m。

- 每段最多节点数:32个。

- 不支持总线供电。

DP总线主要用于总线通讯及执行机构类设备数据传输。

2)用于PA的IEC1158-2传输

- 采用的电缆:屏蔽双绞线。

- 拓扑结构:总线型、树形。

- 通信速率:31.25kbps/1900m。

- 每段最多节点数:32个。

- 支持总线供电。

PA总线主要用于传感器设备数据传输。

3)用于DP和FMS的光纤传输

- 用于电磁兼容要求高和长距离要求的场合。

相比于传统的硬接线信号传输,采用PROFIBUS现场总线传输具有以下几点优势:

① 节省投资:包括以下几个方面。

- 节省DCS卡件。

- 节省电缆。

- 节省桥架。

- 节省空间:因为减少了DCS系统卡件和电缆,所以对应减少了DCS机柜和电缆桥架,节省了厂房空间。

- 减少施工成本:减少了机柜安装、桥架安装、电缆敷设端接的施工成本。

② 将更多的信号送至主控显示:相比传统硬接线信号传输,通过PROFIBUS通讯可将更多系统运行的详细参数送至DCS,使操作员在主控室获取更多的系统运行参数信息,有利于核电厂的安全经济运行。

2.4 智能仪表技术要求

智能仪表采用PROFIBUS-PA总线协议,测量信号选择只用于显示和记录[2],比如:过滤器差压,除盐床压力,泵出口压力(仅监视功能部分),换热器上下游温度(仅监视功能)。

AP1000及CPR1000中有部分带HART协议的智能型仪表的应用,其环境要求如下:

- 电气分级:D、E

- 机械分级:NA

- 抗震类别:最高II

- 抗震鉴定:NA

- 环境鉴定:NA

- 环境剂量:<1.0E+02 Gy

通常来说,智能仪表是在传统仪表的基础上增加微处理器芯片[3],这类芯片容易受电离辐射以及电磁干扰的影响。因此,对于核电站工艺系统的测点是否可以选用智能仪表必须考虑辐照和电磁环境等条件。

考虑辐照影响,测点应选用核岛外或者核岛内绿区的部分。

考虑电磁干扰的影响,测点位置应远离大功率电气设备以及高频率通讯设备。

同样对于放置于现场的现场总线设备,应考虑机柜外壳的电磁防护或者板卡本身的电磁兼容性能。

3 结束语

核电装备智能化、信息化是今后发展的必然趋势,相对于传统的仪表和控制系统,智能化的仪表及数字化的现场总线技术为电厂提供更加便利的设备维护信息[4],简化了工程施工工作量,提高了信息传输效率。相信,不久的将来将会有越来越多的先进仪控技术应用到核电领域中。