HOLLiAS MACSTM系统在丙烯酸树脂行业的应用

廖友辉,李建君

(1.杭州和利时自动化有限公司,杭州 310018;2.上海保立佳化工股份有限公司,上海 200000)

丙烯酸树脂工艺是典型的批量生产工艺,其中的配方管理、批次生产、滴加反应、温度控制等是精细化工行业自动化生产比较难的部分,常规DCS系统难以满足当前对生产安全、生产效率、生产信息化等方面提出的要求,也难以实现生产装置的自动化。和利时公司的HOLLIASMACS系统,是基于电子技术、信息技术而研发出的第五代产品,兼顾了生产现场对安全、开放的要求,实现了生产过程的配方管理和批次控制,同时HOLLIAS-MACS的Batch系统灵活、易用、功能丰富等特点满足了间歇生产的自动控制要求,不仅能提高人员、设备等效率,更能提升产品的品质,降低现场操作出错率和人员劳动强度。从而提升间歇生产企业的人员、设备、物料等方面的管理水平,为企业生产带来了较高的经济效益。

1 生产工艺概述

丙烯酸树脂工艺主要采用乳液聚合和悬浮聚合法生产,具有大批量间歇式生产、放热量大且难以控制的工艺特点,主要表现在:

1)产品配方多

在同一条生产线,可根据用户订单的变化和产品的变化而实时生产,通过选择不同的配方(Recipe),创建批次计划,由选择的配方即可知该配方下的生产工艺流程(Formular)、原料(BOM)和控制参数(Parameter)等,不同配方有不同的相应工艺流程,通过这种方式改变其反应的特性,达到生产不同产品的目的。

2)人为干预多

生产过程中有较多的物料添加是需要人工操作的,这导致操作过程的随意性和人为失误等会加大,怎样减少物料添加过程中的多加、少加、错加、漏加等情况的发生,减少人为因素对生产的品质、生产的效率、物料的损耗等方面的影响,则是整个生产环节,包括自控系统所必须重点考虑的。

3)危险性较大

聚合工艺有很多种类,按聚合方法可分为本体聚合、悬浮聚合、乳液聚合、溶液聚合等。聚合是一种或几种小分子化合物变成大分子化合物的反应,聚合原料具有自聚和燃爆危险性;如果反应过程中热量不能及时移出,随着物料温度上升,发生裂解和暴聚,所产生的热量使裂解和暴聚过程进一步加剧,进而引发反应器爆炸,且部分聚合助剂危险性较大。

2 系统可行性论证

针对精细化工行业间歇生产装置的特点,对控制系统而言主要有两个需求和两个难点,分别为:配方管理和批次控制这两个需求,滴加反应和温度控制这两个难点。

配方管理:装置根据用户订单,能立即实现产品的快速切换,产品切换可能会包括:原料的不同、配比的不同、投料顺序的不同、控制参数的不同等多个方面的不同,要求系统软件可快速实现这类切换,为订单的快速交付节约生产时间。

批次控制:需要系统对每个批次的生产作清晰的标识,包括当前批次运行到了哪个设备、进行哪些动作、投入了哪些原料等生产轨迹,并随着生产往下一个设备移转而实现批号的传递和跟踪,以及实现同一条产线实现多批次同时运行的批次控制功能。

滴加反应:大多数间歇装置生产都有催化剂、引发剂等进行滴加,且对滴加的速率、滴加的平稳性等都有较高的要求,且不同的产品其滴加的速率可能会不同,这些滴加参数需自控系统保存在对应的产品配方表中,当生产该配方时系统会自动下达这些参数给自控系统,使装置能快速进入平稳滴加,从而为平稳反应创造有利条件。

温度控制:反应釜的温度因其为典型的大惯性、大滞后、非线性等特点,其控制一直是现场生产的“痛点”,且滴加与温度具有很强的耦合关系,需进行解耦控制。

和利时从2005年开始摸索和实践Batch系统在间歇装置上的使用,2006年推出国产第一套Batch软件系统,历经200多个现场的“磨练”,Batch系统不断成熟,逐步应用于高端用户,不仅能方便地实现用户订单不同所需的多配方管理和多批次控制功能,而且针对复杂的滴加反应和釜温控制,和利时Batch系统都有成熟和完善的解决方案。Batch将不同产品的滴加和控温参数以及操作人员的现场经验参数储存到相应的产品配方表中,当生产相应的产品时,系统自动调用配方内的这些工艺和反应参数,可大大缩短装置的调试时间,起到提高装置的自动化投运率,提升装置的生产效率、产品的品质等作用。

3 系统设计思路

3.1 工艺流程

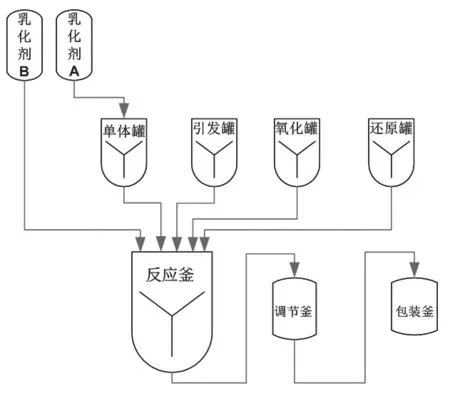

丙烯酸树脂工艺主要是从原料罐区进料到中间计量槽,然后,从中间计量槽滴加物料到反应釜,完成滴加、反应生成新的物质,即丙烯酸树脂;从设备角度考虑,分为以下几类:

原料罐:一般存储于罐区,用于存储各种原料物料。

计量罐:包括单体罐(主原料罐)、引发罐、氧化罐、还原罐等,一般用于从原料罐区进料,然后,滴加物料至反应釜完成反应。

反应釜:用于树脂、乳液、染料的化学反应,容量一般有:2t ~ 50t不等。

调节釜:用于各种化工产品在制作过程中的调和反应使产品均匀的融合在一起。

包装釜:包装过程中存储用过渡釜。

工艺流程如图1所示。

图1 工艺流程图Fig.1 Process flow diagram

3.2 生产过程

丙烯酸树脂的生产过程大致如下:

1)罐区原料出料:通过出料泵向各生产单体罐打料。

2)单体罐配料:多种单体原料根据配方需求量逐次进料,并加入相应比例的纯水搅拌溶解。

3)引发剂配料:包含2组分、3组分等配料,加入相应比例的纯水搅拌溶解。

4)后处理配料:氧化、还原剂的配料,加入相应比例的纯水搅拌溶解。

5)滴加:各配料罐物料通过滴加进入反应釜搅拌反应。

6)反应:在反应釜中进行的反应,温度精确控制在工艺范围内。

7)转料:成品检验合格后转移至调节釜或包装釜。

3.3 控制功能

丙烯酸树脂生产工艺,从控制角度考虑,可以根据工艺过程和控制功能来进行拆分和细化,比如根据功能归类来划分,大致可分为:

1)Dosing(加料)

执行加料前,要先对累计值清零,同时将相关联的设备初始化。

启动累计要在阀门开启之前,关闭累计要在阀门关闭之后,否则会丢掉部分流量累计,需要根据经验设置提前量关闭阀门。

2)Drop(滴加)

主要有反应时的单体料滴加和引发剂滴加以及后处理的氧化、还原滴加。

滴加时需要控制滴加流速,根据配方工艺的不同,有些为一段滴加、有些为多段滴加,一段滴加即为在规定时间内把规定的物料滴加进入反应釜,滴加量与时间就组成一个稳定的线性函数;分段滴加即把滴加时间分为数段,在各段时间内把规定的物料量滴加进入反应釜,滴加量与时间就组成多个时间段的线性函数。

3)Te_CTL(控温)

滴加过程就是反应的过程,为保证反应充分,开启搅拌加速单体与引发剂的均匀分布之外,还需把温度控制在规定范围内,有些产品甚至要求温度波动±0.5℃之内。

4)Transfer(转料)

执行转料前,要先判断授料罐是否满足授料条件,有没有超液位报警,有无重量,是否有物料存在等条件,有物料存在继续转料是否允许等;相关联的阀门是否被联锁。

是否开始转料由授料命令发出。

转料结束命令由全部转完或者由达到设定量;转料动作必须与授料动作配合使用。

5)Receive(授料)

执行授料前,检查授料罐是否正常,授料命令由Batch发出。

结束根据转料结束或者达到设定量。

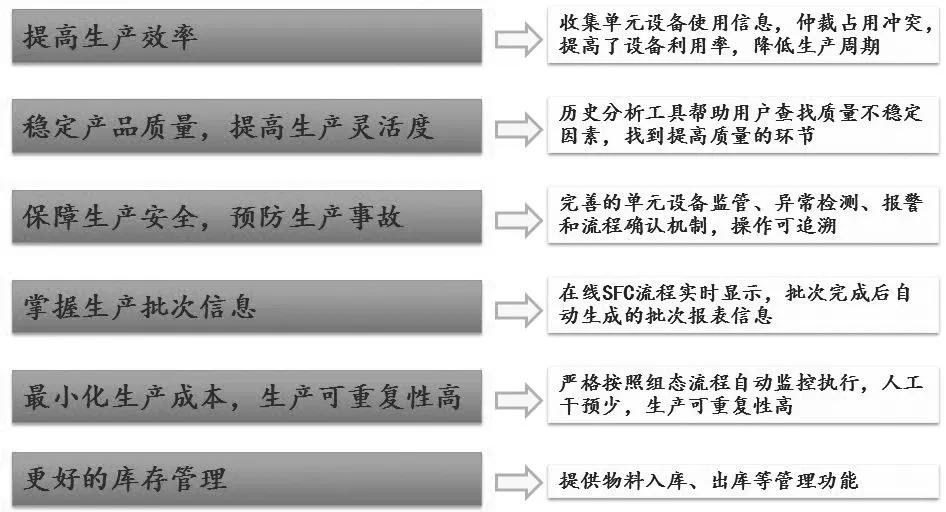

图2 Batch软件特点图Fig.2 Batch software advantage diagram

4 功能实现

精细化工行业对精细化生产、控制、管理、全流程监控等方面提出了越来越高的要求,但如何解决这些非生产核心的束缚,更容易实现高效安全地生产、稳定可靠的高品质、产供销一体化管理等,让生产企业有更多精力投入到工艺创新、产品创新等主业上,则需要批量控制软件(Batch)具备较为强大的管理和控制功能,以方便企业达到下面目的:

1)五清:批次清、数量清、质量清、责任清、生产动态清。

2)四分批:分批入料、分批加工(反应)、分批输送、分批入库。

3)二快:产品质量波动原因查找快、新产品新配方投产周期快。

4)二保密:配方保密、生产工序保密。

Batch软件特点如图2所示。

4.1 一体化全局管控

Batch软件作为整个生产装置的既具备管理功能又具备执行功能的系统,需有全厂一体化的“视野”和控制管理“中枢”,为生产提供严谨、标准、详细的工艺配方和动作步序,从全局性分析其优势为:

严谨的计划排产功能,为企业提供从“小规模定制”到“大规模定制”的销售订单转换为生产任务的计划排产管理功能。

标准的生产工艺配方,为现场生产提供了可视化的、透明的、标准的配方流程图,标准的生产过程是高品质产品的保障。

详细的生产信息提示,为现场生产和操作提供了详细的指导,将以前常用的“纸质工单”全面转换为“电子工单”,并与现场操作人员进行详细的互动,Batch根据互动信息和人工确认完成配方动作步序,同时把互动信息记录进入Batch系统。

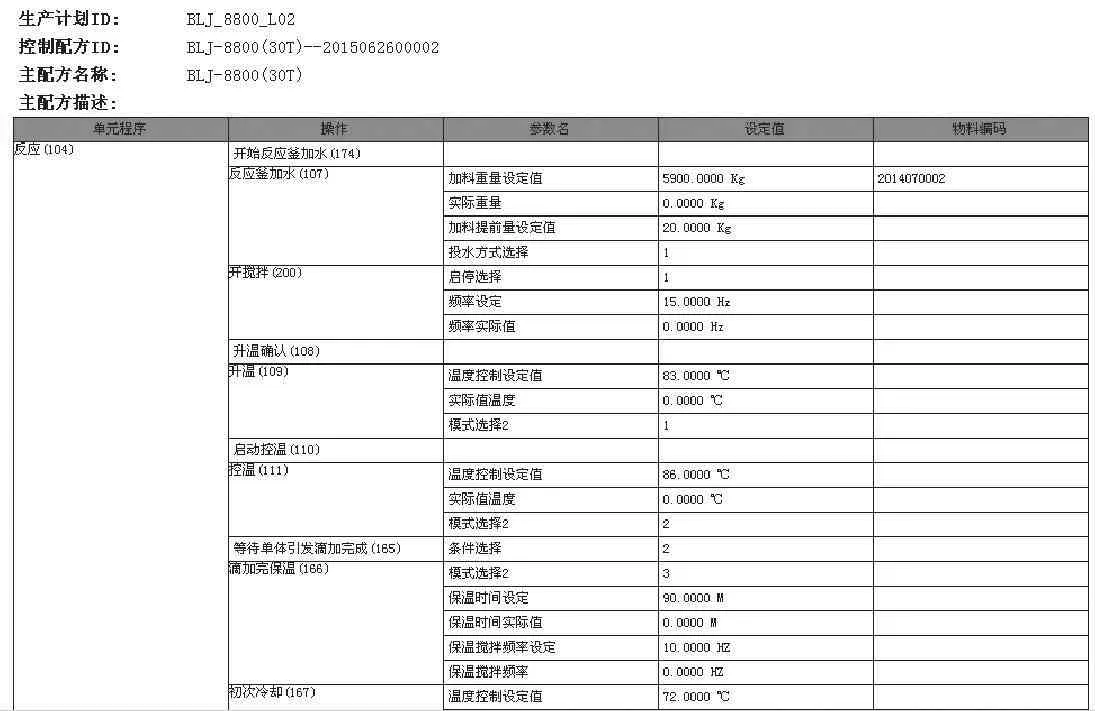

表1 批记录报表Table 1 Batch record report

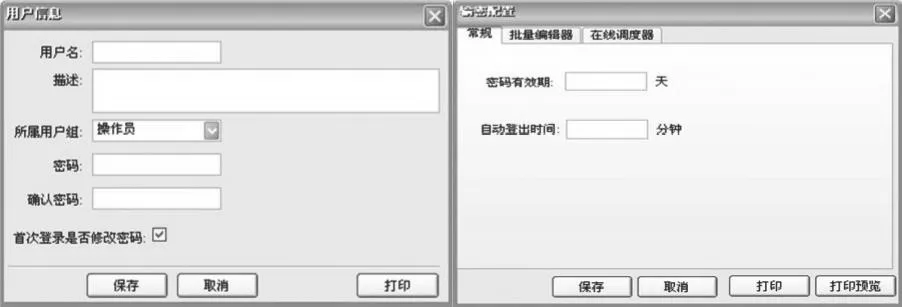

图3 用户权限设置图Fig.3 User authority setting diagram

4.2 核心知识产权保密

知识产权和企业优势地位的保护,通过工艺和设备的保密已很难实现,而主要依靠配方数据来达到其目的;和利时Batch软件在保密性方面有严格的措施,确保用户的配方数据不泄密。

严格的密码管理:Batch各操作界面都有授权密码,如配方组态、在线信息、配方执行步骤等都需进行授权才能登陆、编辑或查看,确保配方数据不泄密;人员离岗自动登出,防止他人冒用而泄密的情况发生。

用户权限设置如图3所示。

4.3 过程追溯

根据配方自动生产,其生产过程的执行情况如何,是否出现了延迟、人工干预、误操作等情况,这些都要求Batch具有较好的可追溯性。

图4 条码管理图Fig.4 Barcord management diagram

和利时Batch以批次为单位存储和查询生产过程数据,如:记录该批次的使用设备、开始时间、结束时间、设定量、实际量、偏差量、操作人等。

批次追溯数据记录如表1所示。

4.4 投料防错

人工投料时,防止操作员误操作,进行操作员扫码,判断该物料是否正确。如正确则允许加料,否则提示操作员;可设置条形码格式,并按照组态的格式生成条码,还对生成的条形码进行打印、删除和条件组合查询等。条码管理如图4所示。

图5 配方运行图Fig.5 Batch recipe running diagram

图7 自动加料图Fig.7 Auto dosing diagram

4.5 监控清晰透明

生产过程中配方运行过程简洁清晰,以直观的步序和不同颜色反映当前生产过程步。

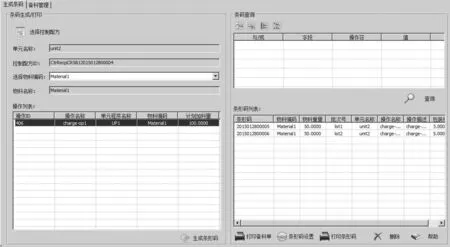

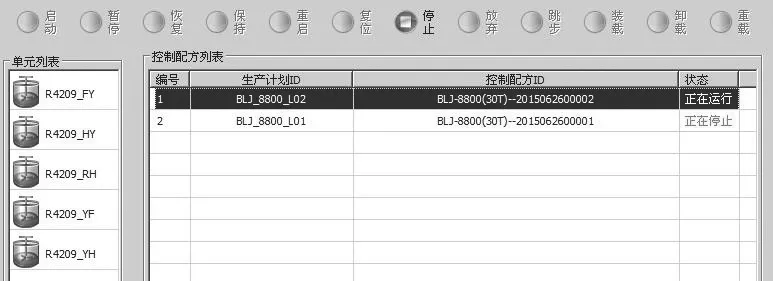

1)在线运行配方管理

在建立了生产计划、配方分配后,在过程管理中集中显示了各计划、配方的ID以及配方运行状态和参数信息。配方运行如图5所示。

2)单元运行状态显示

在单元状态页面,分为反应、乳化、引发、氧化、还原5 个单元,可独立同步进行,单元运行如图6所示。

3)操作步骤运行显示

在操作流程中,显示了每一步骤的执行情况,如图中“开始乳化加水”已完成,正在运行“乳化加水”,后面的步骤为等待执行状态,按顺序执行。

5 达到的效果

5.1 调试简单

面板化调试操作画面,操作简单直观,当各功能根据面板调试完成后,即可将Batch直接与其对接,这时再调试Batch,则会轻松许多,其调试效率大大提高。

1)加料操作面板

加料面板中设计了原料选择、加料量设定、提前量设定、实际显示值和启停按钮,自动加料如图7所示。

图6 单元运行图Fig.6 Batch unit running diagram

图8 自动滴加图Fig.8 Auto drop diagram

图9 温控和转料图Fig.9 Temperature control and material transfer diagram

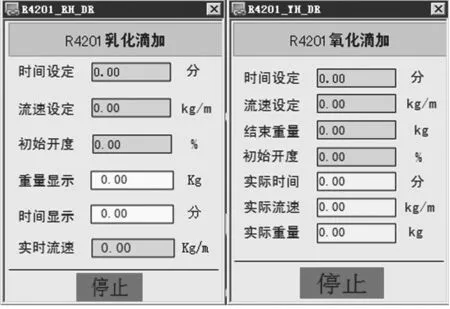

2)滴加面板

滴加中设计了滴加时间、流速设定、初始开度以及实际重量、运行时间和实际流速,自动滴加如图8所示。

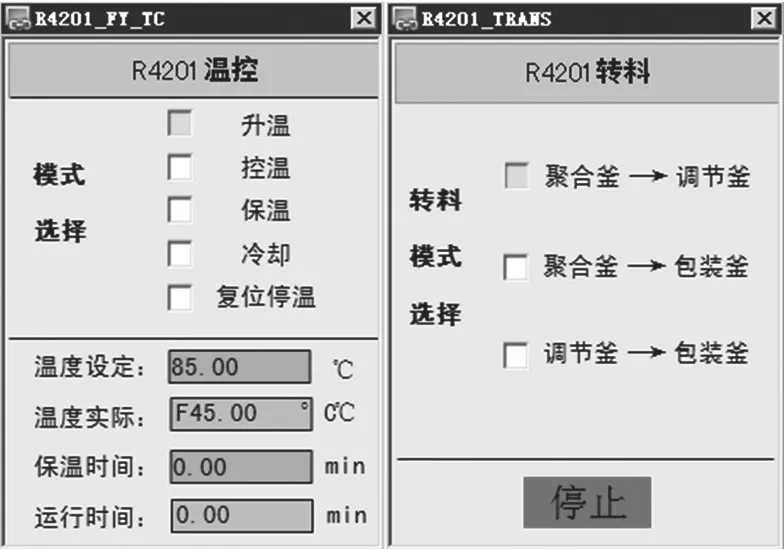

3)温控面板和转料面板

温控面板中包含了升温、控温、保温、冷却、复位功能。

转料面板中包含了从聚合反应釜到调节釜、从聚合反应釜到包装釜,从调节釜到包装釜的3跳路径选择,温控和转料如图9所示。

图10 Batch人机交互图Fig.10 Batch HMI diagram

4)显示在线运行配方

Batch运行的配方在操作画面上显示,直观地展现了各单元的生产情况;Batch人机交互如图10所示。

5.2 控制精确

1)滴加控制

当反应釜温度接近反应温度时,程序需进行判断其反应是否开始,如果判断已经开始,则:

◇ 控温开始:打开循环冷却水调节阀,Batch传递该生产配方的相关温度参数至该温控PID,进行自动调节。

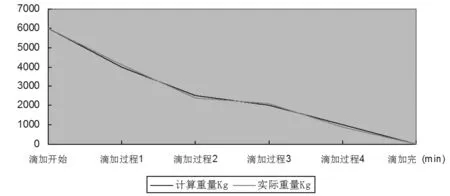

◇ 滴加开始:滴加催化剂/乳化剂,滴加函数开始运行,控制滴加的初始加入速度,待滴加顺畅后,根据滴加函数自动调节滴加阀门,控制滴加的平稳性,确保在规定时间滴加规定的滴加量。

滴加需考虑的因素有滴加罐内物料重量的下降速率与设定的下降速率形成的函数关系、阀门的特性、外部的干扰等,滴加平稳性的好坏(如:平稳匀速滴加),直接影响反应釜的温度;如果滴加平稳,则反应釜温度控制也会比较平稳;如果滴加出现大幅整荡,则反应釜的温度也会出现大幅波动,滴加和温度则相互影响和干扰。

和利时采用Batch和滴加专用功能块,很好地解决了困扰反应釜滴加自动化的问题,滴加平稳、准确,为反应釜的控温提供了良好的条件。

其滴加曲线如图11所示。

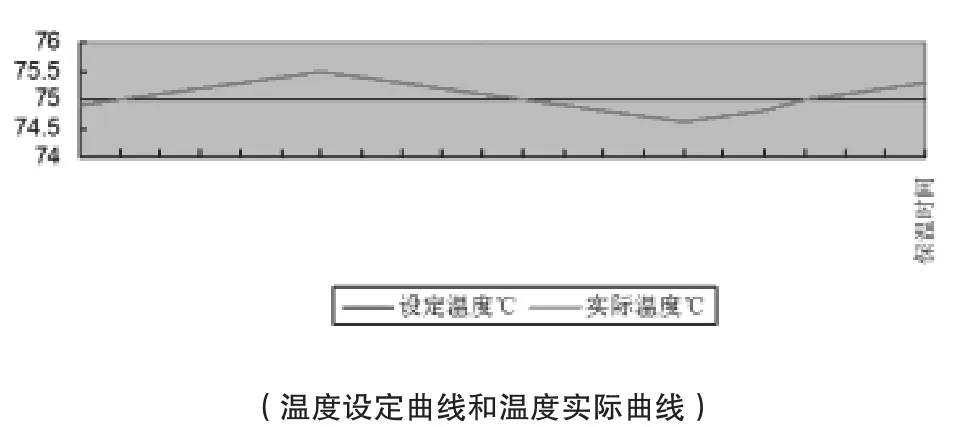

2)温度控制

反应釜的温度具有大惯性、大滞后、非线性等特点,一直是精细化工行业反应釜生产的难点,常规控制手段都很难达到其效果:

◇ 采用常规PID调节,超调或迟缓往往经常发生,调节阀门也会大开大合,不仅影响温度的平稳性,也影响调节阀的使用周期。

◇ 采用串级回路,温度的平稳虽有一定效果,但一旦出现干扰,很难快速恢复到平稳控制阶段,致使温度难于调节,无法满足工艺的要求。

图11 滴加曲线图Fig.11 The drop curve diagram

图12 温度控制曲线图Fig.12 Temprature control curve diagram

◇ 采用模糊控制,虽然能解决一些问题,比如产品、参数、工况等相对固定的情况,则有很好的使用效果,但一旦某一参数出现变化,比如循环水在夏天和冬天的温度差异,则会影响其使用效果。

由于反应釜温度难以采用单一手段来达到很好的控制效果,而温度控制的好坏不仅影响反应效率、产品的质量、生产的安全等方方面面,比如:温度超温过大,则容易导致温度积聚,造成反应颗粒过大、粘锅等情况,严重地将造成反应釜溢出、发生爆炸等;温度负偏离过大,使反应变慢或停止反应,将造成产出量低、反应不完全、品质不达标等情况。

和利时为了解决这一温控问题,采用Batch和温控专用功能块,通过反应釜温度区间、变化率、循环水温度等进行建模,根据温度变化率、实际温度、循环水温度等参数进行动态自适应,自动寻找最优的阀门调节值,解决了反应釜温度控制的平稳性问题,结合生产过程中的实际工况、配方参数、经验值等,最终实现了各配方产品的温度平稳控制,达到了生产过程中反应温度控制精度要求高的这一目的。

温度控制的效果如图12所示。

6 结论

在DCS系统里集成了以加料、滴加、温控等关键控制点的功能块和操作面板,根据不同的显示界面直观显示相关的功能信息,规则统一,可复制性强,易用性好,便于用户的操作。

丙烯酸树脂类型生产企业一般都基于同样的生产装置根据不同的批次或产品方便地调整自动控制需要,Batch控制配方满足这样要求的批量过程,具有非常高的灵活性。配方的灵活性组合给用户生产带来了许多优势:

1)提高生产效率,收集单元设备使用信息,仲裁占用冲突,提高了设备利用率,降低生产周期。

2)滴加和温度控制更加平稳,不仅稳定了产品质量,也提高了生产灵活度,并为提高质量找到了优化和完善等方法和手段。

3)保障生产安全,预防生产事故,完善的单元设备监管、异常检测、报警和流程确认机制,操作可追溯。

4)掌握生产批次信息在线SFC流程实时显示,批次完成后自动生成批次报表信息。

5)最小化生产成本,生产可重复性高严格按照组态流程自动监控执行,人工干预少,生产可重复性高。