基于ANSYS的鼓风机电动机永磁轴承-转子系统动力学分析

谢彩琴,张钢,袁坤鹏,胡慧,王聪

(上海大学 机电工程与自动化学院轴承研究室,上海 200072)

目前,磁悬浮轴承在离心鼓风机中的应用主要是主动磁悬浮轴承,被动磁悬浮轴承较少[1]。相比于主动磁轴承,被动磁轴承具有自身独特的优势,无需主动电磁控制系统,体积小,功耗低,结构简单。永磁轴承是一种性价比介于主动磁悬浮轴承和滚动轴承之间的新型被动磁悬浮轴承,具有微摩擦、无磨损、低功耗、长寿命、无污染、高转速、无需润滑和密封性好等一系列优点[2],在离心鼓风机中广泛应用。轴承-转子系统是永磁悬浮鼓风机电动机的重要组成部分,故有必要对永磁轴承中轴承-转子系统的动力学特性进行分析。

1 鼓风机电动机结构

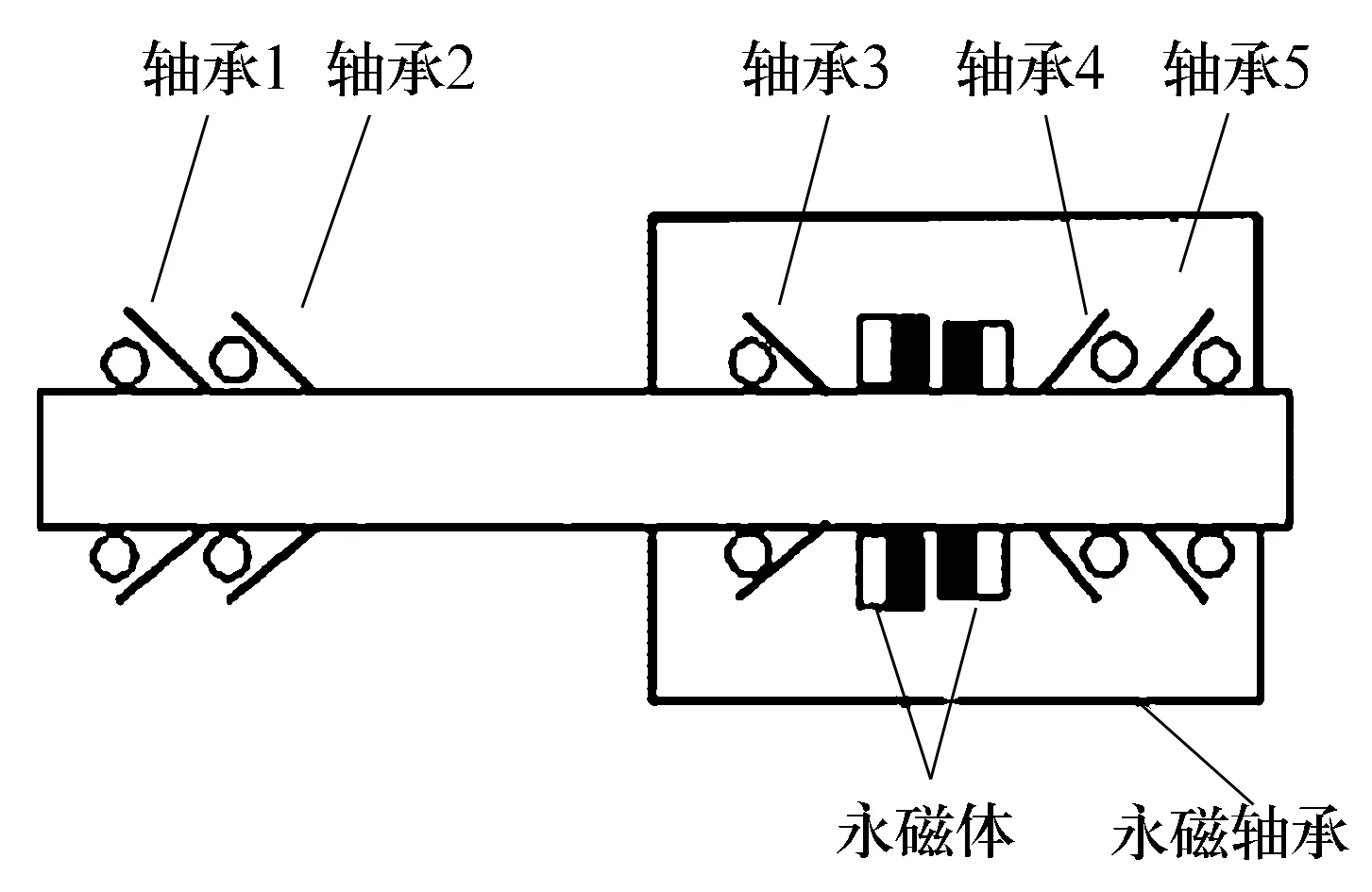

为污水曝气供氧所开发的功率250 kW、工作转速16 050 r/min的永磁悬浮鼓风机电动机结构如图1所示。其主要由电动机底盖、永磁轴承、电动机转子、电动机外壳、电动机上盖、上轴承、电动机定子等组成。上轴承由2套7013C角接触球轴承组成,永磁轴承系统是由永磁体与3套起辅助机械控制作用的7013C角接触球轴承组成。电动机支承系统结构如图2所示。静止状态下,永磁体之间的斥力由轴承4,5承受,当永磁轴承安装到电动机后,轴承4,5还要承受整个转子系统零部件的重力作用;工作状态下,由于鼓风机叶轮会产生较大的垂直向上的气动力,且远大于转子系统重力,此时向上作用的合力将主要由永磁体间的斥力来承担;工作状态下,因冲击或其他不可预测因素引起向上作用力过大时,可能会使永磁体相碰,出现事故,轴承3 起到安全保护的作用。

1—电动机上盖;2—上轴承;3—电动机转子;4—电动机外壳;5—电动机定子;6—永磁轴承;7—电动机底盖

图2 电动机支承系统结构示意图

2 轴承-转子系统动力学

由参考文献[3]可知:转子动力学分析需要考虑转子弯曲振动的稳定性、不平衡响应和临界转速,还要计算不同激励下的瞬态响应,有些转子系统还需要计算扭转的固有频率和响应。通常情况下,轴承-转子系统的运动微分方程为

(1)

不同的动态分析类型有不同的求解方法,转子系统动态特性分析常采用虚拟弹性动力学方法,应用大型有限元分析软件建立转子系统力学和数学模型,通过仿真分析得到动态特性参数。

3 刚度计算

3.1 轴承刚度

支承刚度对转子系统的振动特性和工作精度影响显著,支承零部件主要为轴承。文献[4]提出了在考虑Hertz接触刚度和油膜刚度的情况下滚动轴承的综合刚度计算模型,并推导出轴承刚度为

(2)

G=0.44δ0.49(η0ni)0.7r0.7(R1+r)0.7·

式中:Kc为Hertz接触刚度;Ke为油膜刚度;Fr为径向载荷;Ki(e),Ke(e)分别为内、外圈接触参数;k1,k2分别为球与内、外圈之间的接触刚度,具体计算方法参考文献[5];ma为球质量;Z为球数;∑ρ为曲率和函数;Rx为二相切表面沿y轴(长轴)方向的当量曲率半径;Ry为二相切表面沿x轴(短轴)方向的当量曲率半径;δ为润滑剂黏压系数;η0为润滑剂在大气压下的动力黏度;ni为内圈转速;r为球半径;e,e1,e2为Hertz接触椭圆中心的偏心距;E1,E2分别为两接触体的弹性模量;ν1,ν2分别为两接触体的泊松比。

3.2 永磁轴承轴向刚度

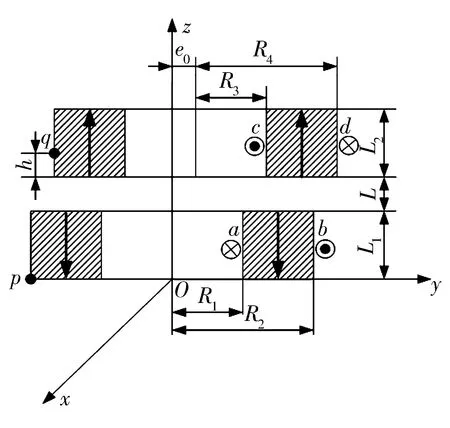

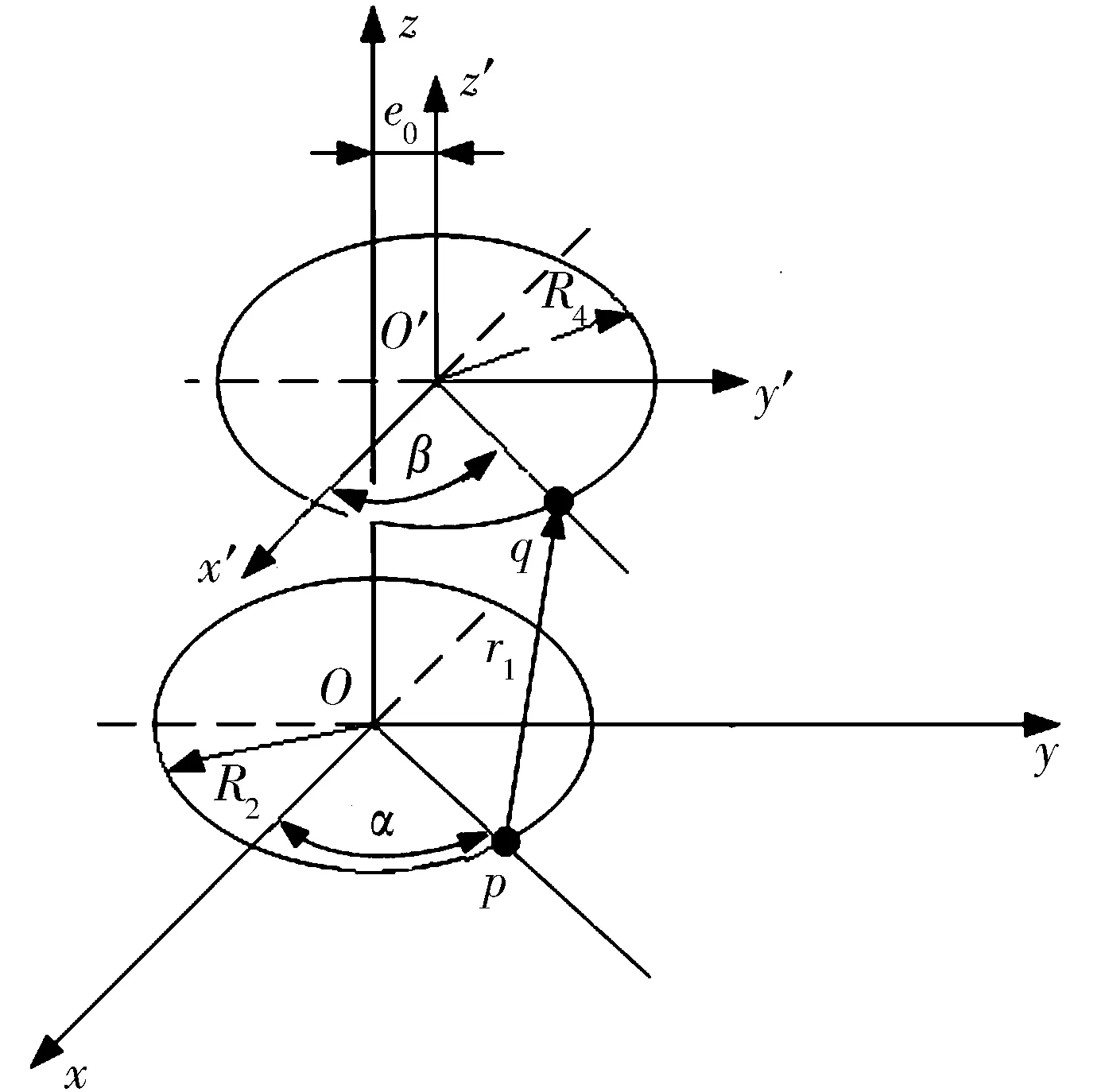

由于该转子系统主要承受轴向载荷,需计算轴向刚度来分析转子系统在轴向上的稳定性。文献[5]提出了永磁轴承支承刚度计算方法,先建立解析模型,再运用蒙特卡洛算法编制MATLAB计算程序,得到永磁轴承轴向刚度特性曲线。永磁轴承结构如图3所示,图中:a,b分别为下磁环内、外侧表面;c,d为上磁环内、外侧表面;R1,R2分别为下磁环内、外径;R3,R4分别为上磁环内、外径;e0为两磁环中心线距离;L1为下磁环厚度;L2为上磁环厚度;L为两磁环间隙;p为电流环l1上的任意一点;q为上磁环外表面d上的任意一点。分子电流模型如图4所示,图中:α,β分别为点p,q在各自坐标系中与x(x′)轴的夹角;r1为点p到点q的矢径;h为q点距上磁环下端面的距离;μ0为真空磁导率,取μ0=4π×10-7H/m。

图3 永磁轴承结构图

图4 分子电流模型图

bd面、ac面、ad面、bc面之间的轴向磁力为

(3)

则永磁轴承轴向承载力为

Fz=Fzbd+Fzac+Fzad+Fzbc,

(4)

轴向刚度为

(5)

式中:z为轴向位移;l1为下磁环外表面上任一假想电流环的长度;Hc1为下磁环表面电流强度;Hc2为上磁环表面电流强度。

4 轴承-转子系统仿真分析

转子系统所使用的7013C角接触球轴承主要结构参数如下:内径d为65 mm,外径D为100 mm,球直径Dw为11.112 mm,球组节圆直径Dpw为82.5 mm,内圈沟道直径di为11.42 mm,外圈沟道直径de为11.64 mm,球数为19,接触角α为15°。额定静载荷为35.35 kN,额定动载荷为40.12 kN,工作转速n为16 050 r/min,转子系统质量为42.34 kg,动平衡精度等级为G1.0。内外圈材料为GCr15轴承钢,弹性模量为208 GPa,泊松比为0.3;球材料为Si3N4,弹性模量为312 GPa,泊松比为0.24。

主要运用ANSYS的默认方法Block Lanczos(分块法)对鼓风机电动机转子系统进行模态分析。首先采用梁单元模块建立转子系统的有限元模型,接着使用COMBIN214弹簧单元替代轴承进行支承,并使用Block Lanczos进行分析。主要过程为建模、加载、求解、扩展模态以及结果后处理[6-7]。

4.1 刚度计算

由于在磁悬浮轴承中,主要工作载荷由磁环间的斥力承担,且属于非接触性承载,不存在摩擦磨损,因此其寿命的长短取决于辅助轴承的寿命。在高速电动机中,影响轴承寿命的因素除了工作载荷外,电动机主轴不平衡量和滚动轴承中球在高速下的离心载荷是2个主要因素。不平衡量为

(6)

式中:mper为允许不平衡量;M为转子质量;G为转子平衡精度等级;r2为转子矫正半径;n为轴承转速。

不平衡量引起的离心力为

Fp=mpern2,

(7)

球的离心力为

Fc=0.927×10-11×Dpw(Dw)3n2。

(8)

轴承所受径向载荷为

Fr=Fc+Fp。

(9)

由(6)~(9)式可得各滚动轴承在动平衡精度等级为G1.0时所受径向载荷,见表1。

根据表1所计算的径向载荷,通过(2)式可得各轴承的接触刚度、油膜刚度和综合刚度,见表2。

表2 各滚动轴承的刚度

在永磁悬浮电动机中,永磁悬浮轴承作为主要支承,其刚度不是定值,而是与位移有关的变量,由(3)~(5)式可得轴向位移与刚度的关系如图5所示,当轴向位移为0.12 mm时,其轴向刚度为2.95×108N/m,满足刚度要求。

图5 刚度曲线

4.2 仿真模型

由于轴承1,2支承距离较近,在进行轴承-转子系统模态分析时将轴承1,2简化为一个具有刚度的弹簧单元1,其刚度为2.468 6×108N/m;轴承3简化成弹簧单元2,其刚度值为1.225 4×108N/m;将轴承4,5简化成弹簧单元3,其刚度值为2.450 8×108N/m;轴向永磁支承简化为弹簧单元4,其刚度值为2.95×108N/m。采用自由网格划分,设置网格划分等级为1,对模型进行网格划分如图6所示。

图6 ANSYS分析模型

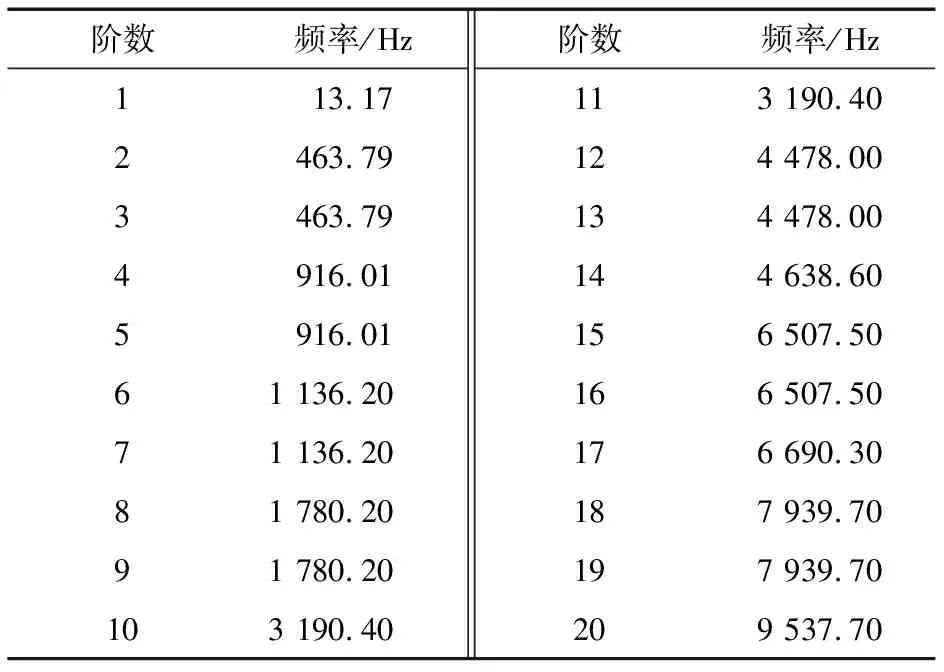

4.3 结果分析

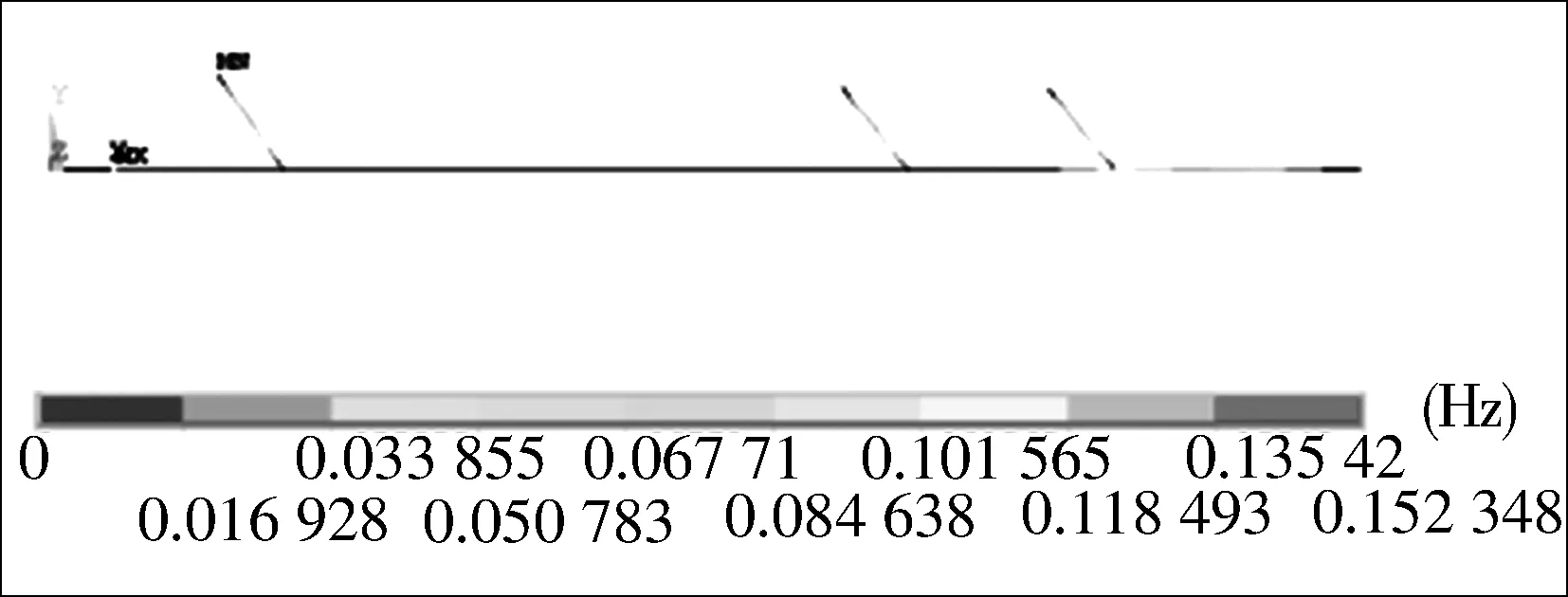

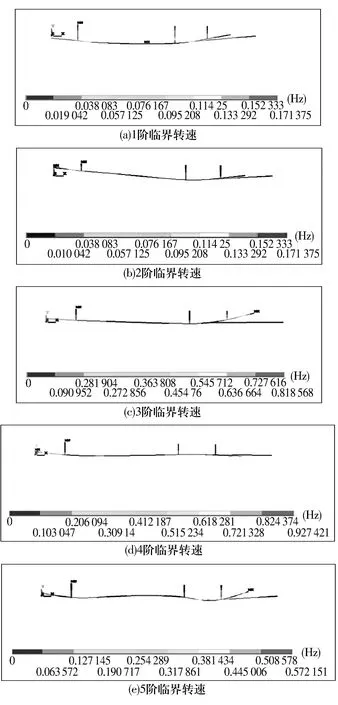

输入相关参数并运行计算后得到前20阶的固有频率见表3。由表3可知:除第1阶模态频率外,随后每两阶模态频率值相等。这是由于第1阶模态代表轴承-转子系统刚度特性,相等的两阶模态分别表示2个正交方向上的振动。2,3阶模态代表1阶弯曲临界转速;3,4阶模态代表2阶弯曲临界转速,以此类推。提取前5阶振型图进行分析,如图7和图8所示,图7为1阶刚性轴向窜动振型图,这是由于永磁轴承轴向支承刚度相对较低,其振型呈轴向窜动。图8为1~5阶弯曲临界转速振型图,这些振型由径向支承刚度特性决定,由于简化弹簧2刚度较低,故图8a的振型图中相对薄弱处为弹簧2附近。

表3 轴承-转子系统模态分析结果

图7 1阶轴向窜动振型图

图8 各临界转速振型图

通过以上分析可知:该鼓风机电动机轴承-转子系统的1阶轴向窜动频率为13.17 Hz,换算成转速为790.14 r/min,即当转速位于790.14 r/min时会呈现出较明显的轴向窜动,其轴向最大窜动位移为0.152 3 mm。该鼓风机电动机轴承-转子系统的1阶临界转动频率为463.79 Hz,其1阶临界转速为27 827.4 r/min,径向最大位移量为0.171 3 mm,远远小于电动机转子与定子之间的1 mm间隙。由于本系统的正常工作转速(16 050 r/min)小于0.7倍的1阶临界转速(27 827.4 r/min),故该系统是安全的。

5 结束语

介绍了转子动力学基础理论,同时对角接触球轴承刚度和轴向永磁轴承刚度进行计算,进而得到该转子系统支承轴承的刚度参数。并运用ANSYS中的Block Lanczos法对转子系统的固有频率及振型进行分析,得出鼓风机电动机的工作转速位于安全区域。并将永磁悬浮鼓风机装上蜗壳进行测试,该永磁悬浮鼓风机运转到18 000 r/min未出现大的振动,验证了上述分析的正确性。