基于 Arduino 的直升机动平衡辅助计算设备开发

徐盟

摘要:根据直升机旋翼锥体和动平衡维护工作的重要性,锥体的调整比较直观,而动平衡的调整比较复杂,依据多年来外场的手工画图调整经验,总结出了一套计算方法,因此创建了某型直升机的桨叶动平衡调整算法;节省了动平衡调整的时间与次数,同时也节省了人力资源与直升机的损耗;提高了调整的精度,使振动值降至允许范围的50%以内(小于0.1IPS)。同时为了满足外场调整需要,将调整步骤以及算法加载到4.8寸工业触摸屏与AVR单片机内,无任何调整经验的操作者均可将旋翼动平衡值快速准确的调整至允许范围。

[关键词]旋翼动平衡配重Arduino

1前言

无人直升机没有驾驶员,无法通过人体感受机身的振动,如果忽视了旋翼动平衡调整,.会造成无人直升机大部分附件呈现疲劳状态,缩短了部件的使用寿命,增大了能耗,从而提升了维修成本,甚至可能激发共振;因此每次进行旋翼和传动系统的改装后必须进行旋翼的动平衡值检查。AV500系列无人直升机主旋翼为2片桨叶,尾旋翼为2片桨叶,其旋翼动平衡调整分为锥体调整和动平衡调整。锥体调整则通过调整对应桨叶的变距拉杆来完成。动平衡调整则通过在桨叶上增减配重片的方法来实现,需要进行计算。根据测试设备得出的振动值与相位,再利用初始振动、试重和加重后振动组成的矢量关系算法,并结合4.8寸工业触摸屏的简单界面操作即可完成动平衡调整。

2动平衡调整原理及步骤

近年来无人机直升机飞速发展,但国产的动平衡调整设备仍然比较欠缺,在测量振动情况的基础上如何给出高效准确的调整方法仍是有待进一步研究的课题。目前以Vibrex2000为代表的通用型动平衡测量仪只能得到动平衡的幅值和相位,无法给出调整建议,维护人员一般根据工作经验,得到相应桨叶的配重增减的情况,具有一定的盲目性。

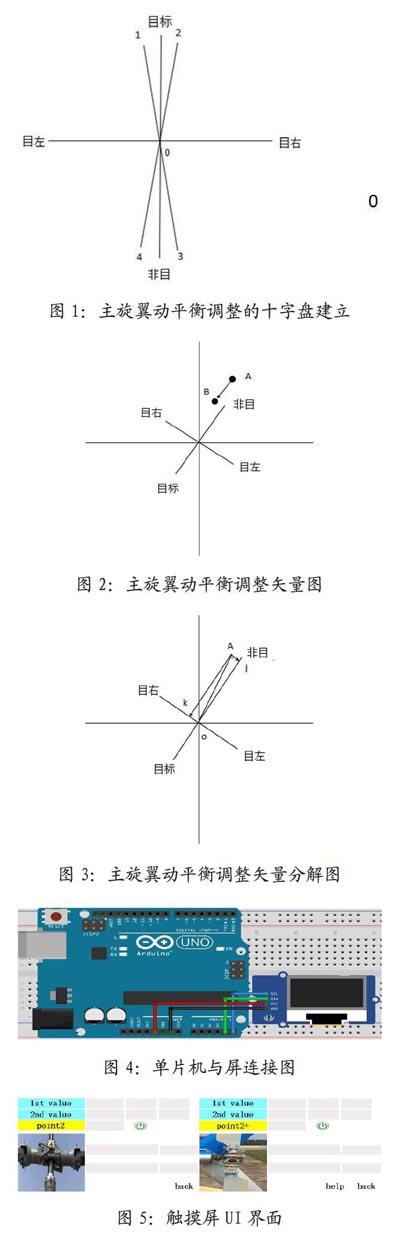

动平衡调整的实质是矢量问题,需要将测得的振动值降到0.2IPS以下,实际计算中一般将目标振动值设为0来计算,因为其它各方面因素的影响,要达到0几乎是不可能的。由于配重只能在桨叶,上增加,则有了配重质量的方向限制,因此需要引入矢量的概念,需要在桨叶方向上进行矢量分解,分解的矢量大小可利用三角函数计算方法以及列出二元二次方程进行求解得到。主旋翼的动平衡调整如下图1所示,从下往上看旋翼为顺时针旋转方向。由于主桨叶为2片且只有4个点加载配重,而且其中的2点之间的夹角很小,为了方便矢量分解,建立的桨叶十字盘模型,分别为目、目左、非目、目右,如图1所示。

以某次主桨动平衡调整为例进行说明,首次开车测得动平衡值为图2中A点,在目标桨叶上增加质量为m的配重片之后,再次开车测得动平衡值为图2中B点,将A点与B点连接得到线段AB。如图2所示。

由于在目標桨叶上增加了质量为m的配重片导致了振动点A转移到了点B,且线段AB的长短正比于质量m的大小,经过计算可以得到单位长度IPS对应配重片质量的关系,如式(1)所示:

因为我们只在目标桨进行了加载,由此可以得出目标桨叶的坐标系,目标桨平行于线段AB;由于其它的桨叶与目标桨的关系已知,则可建立十字盘桨叶坐标系。

在实际调整过程中,如图3所示,第一次测得振动值为A点,我们的调整目标是沿着线段AO来调整的,由于图中桨叶坐标系可知直接使振动方向走AO是无法做到的,因此将AO线段相对于桨叶坐标系进行矢量分解为Aj与Ak,则需要在目左与目标桨叶上增加相应的质量:

对于尾桨为2片桨叶的动平衡调整原理和上述2片主桨叶坐标系的建立方法一样,由于桨叶只有2片,旋翼质量小且转速高,但是加载点有4个,4个加载点为对称布置,因此我们建立的与主桨叶相同的坐标系,矢量分析计算方法与主桨叶一样。

在1号和2号点上增加相同的配重时可以实现沿着目标桨方向的调整,在2号和3号点上增加相同的配重时可以实现沿着目右桨方向的调整,接下来的矢量分解调整方法就可以参考主桨的旋翼平衡调整方法了。现在算法已经清楚了,接下来就是用软件来实现了。

3Arduino开发板与Nextion工业触摸屏

动平衡辅助计算程序采用Arduino平台开发,Arduino是一款便捷灵活、方便上手的开源电子原型平台。它构建于开放原始码simpleI/O介面版,并且具有使用类似Java、C语言的Processing/Wiring开发环境。主要包含两个的部分:硬件部分是可以用来做电路连接的Arduino电路板;另外一个则是ArduinoIDE,你的计算机中的程序开发环境。你只要在IDE中编写程序代码,将程序上传到Arduino电路板后,程序便会告诉Arduino电路板要做些什么了。

Nextion工业触摸屏是一套由单片机或HMI带控制器的显示方案,显示方案中的通讯部分由串口通讯,TTL和RS232等通讯接口;它由显示驱动板、外壳、电容触摸显示屏三部分构成。发送与接收用户单片机串口间的指令。选择Nextion具有以下优点:

(1)使用字符串指令;用于与单片机发送与接收动平衡值中的IPS与相位值。

(2)数据结构精简;字符串指令加上结束符即可实现。

(3)产品使用C语言指令;Arduino开发板使用同样的C语言,开发更方便。

(4)支持控件属性赋值支持简易运算;部分计算可以在触摸屏内完成,节省了Arduino开发板的内存空间。

(5)支持各类通讯接口;与单片机通讯只需2根引线,将触摸屏的接收与发送连接至单片机的发送与接收端。如图4所示。

(6)供电方式采用5伏直流电源即可驱动,与单片机供电相同,可共用一个电源。

如图5所示,触摸屏界面的设计,不仅仅是创造漂亮的图像;站在用户的角度对目标和行为有了更好的理解后,将UI界面设计得简洁,减小占用的内存空间,点击图标直接进入主程序,操作简便,用户只需输入2次测得值和一次加载值后,点击按钮事件,结果便显示在标签上。

4试验验证

(1)在某型直升机在试验改装后需进行动平衡检查与调整,第一次测得初始值为0.12,在黄色桨叶上加了99.1g配重后,第二次测得值0.13,操作人员打开手机APP,把值输入相应文本框中,点击按钮,即可得到调整结果为0.01,满足试验要求;此次验证了该算法在低振动值状态下的准确性。如图6所示。

(2)AV500无人直升机在某次改装后需进行尾桨动平衡检查。

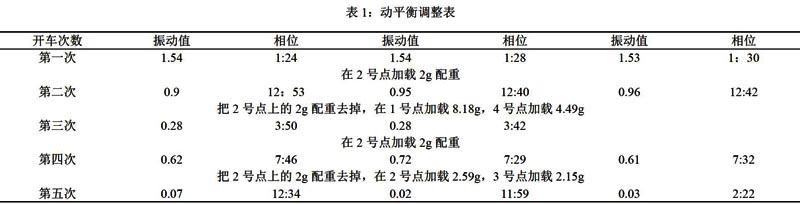

如表1所示,在每次开车测值过程中,均测试三次值,取相位适中的那个值作为计算值,由于各种规格配重片质量的限制,导致实际所加载的配重质量无法和计算给出的质量相一致,在配重在加载时尽量保证差值小于0.2g。

若桨叶上有超过2个加载点有配重的情况下,按如下例子所示操作:

例如:1号点10g,2号点8g,3号点4g,4号点2g,如图7(上)所示;1号点和3号点可以同增减配重,2号点和4号点可以同增减配重。进行增减后如图7(下)所示。1号点8g,2号点4g,3号点0g,4号点0g。

错誤是可以避免的,误差不可以避免,做得再精确的动平衡测量设备都是有误差的,因此我们在测值时尽可能保证以下几点:

(1)外场风速小于7m/s,直升机迎风停放。

(2)两次测得值的相位时钟差距在10分钟以内。

(3)两次测值之间如有锥体调整情况,该振动值不在程序计算要求范围内。

如上述原理及操作步骤,使得动平衡调整难度大大降低,即使新手也能操作完成,同时提高了调整精度,减少了调整时间,节省人力物力财力;为直升机后续执行任务争取了宝贵的时间。

5总结

本文将动平衡调整算法集中在单片机与触摸屏实现,应用在AV500无人直升机平台上,充分验证了算法的可靠性、准确性;并且操作简单,有效降低动平衡调整的盲目性,提高工作效率,有效的降低了直升机的开车次数,节省系统寿命。对于装载三片,五片桨叶直升机的动平衡调整都具有很大的发展空间。

参考文献

[1]AV500无人直升机维护手册.

[2]APPinventorII使用手册。

[3]Chadwick-HelmuthCompany,Inc.VIBREX2000USERGUIDE,August31,1998[EB/0L].