可视化附着式振捣器控制系统研发与应用

(中国水利水电第七工程局有限公司,成都,610213)

1 概述

近年来,国内地铁建设项目高速发展,盾构法施工中的主要部件地铁盾构管片的质量直接关乎地铁隧道实体质量。在盾构管片生产中,混凝土振捣工序是管片生产中最为关键的环节,直接关系到盾构管片的密实度、平整度、气泡现象等实体和外观质量,因而控制盾构管片混凝土振捣质量至关重要。

在管片施工领域,大多数盾构管片混凝土浇捣工艺采用附着式振捣器进行振捣。传统的附着式振捣方式多采用气动回路直接驱动附着式振捣器实现混凝土振捣,该方式施工粗放,劳动强度高,振捣频率、振捣时间、气动压力、振幅等参数无法监测,混凝土振捣过程不可控,容易产生过振、欠振现象并引起管片表面气泡、空洞、蜂窝、麻面等质量问题。工人的熟练程度和责任心直接影响混凝土振捣质量,难以保证盾构管片混凝土施工质量。

在中电建成都混凝土制品有限公司新津管片厂建设时,笔者所在的科研团队为摒弃传统附着式振捣器施工粗放,劳动强度高,振捣频率、振捣时间、气动压力、振幅等参数无法监测,混凝土振捣过程不可控等缺点,自主研发了一种可视化附着式振捣器控制系统,实现了振捣频率、振捣时间、振幅和气动压力等参数的远程监测和程序化控制,有效避免了过振、欠振现象,消除了盾构管片气泡、空洞、蜂窝、麻面等混凝土质量问题,确保了盾构管片混凝土施工质量。

2 控制系统原理

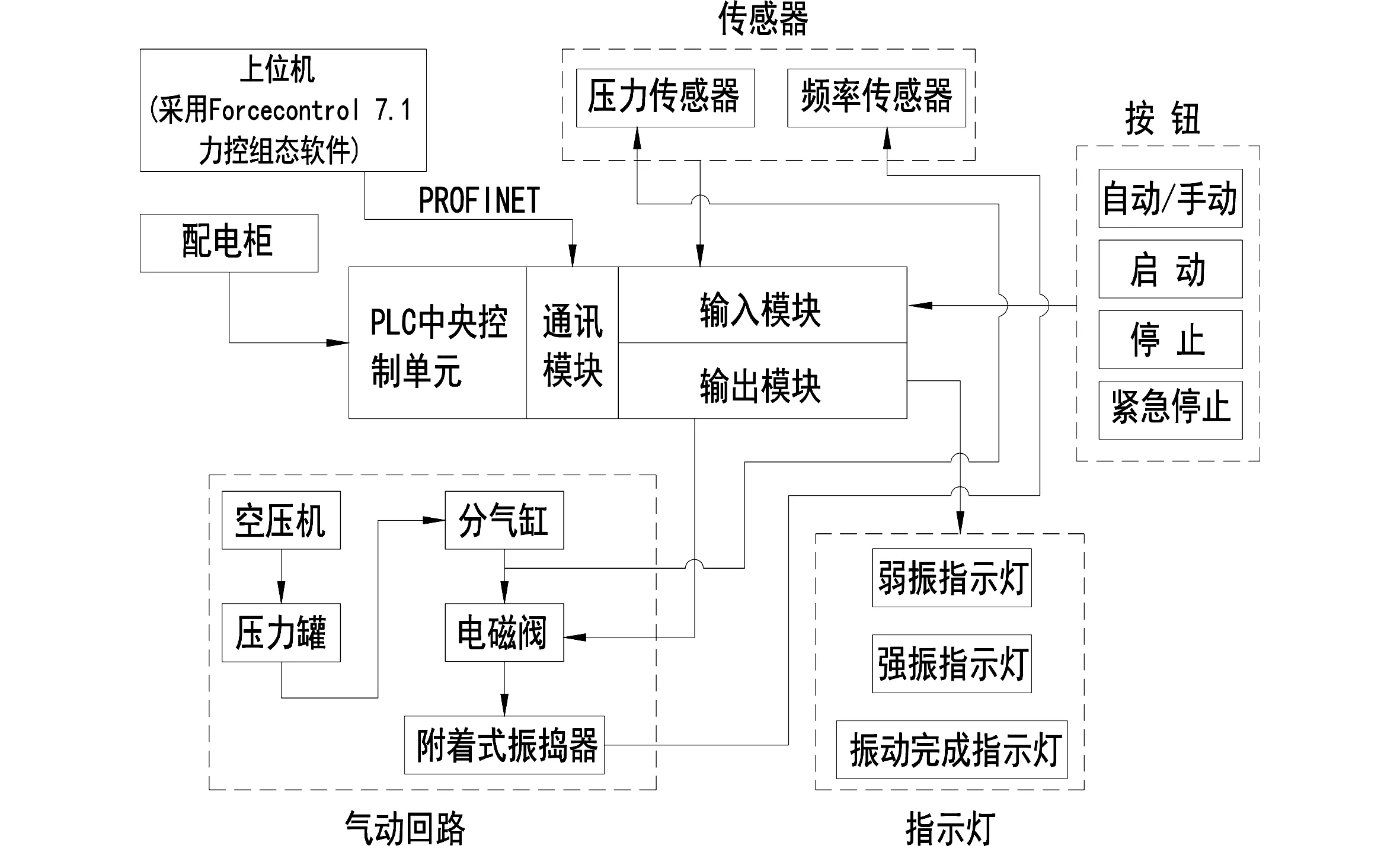

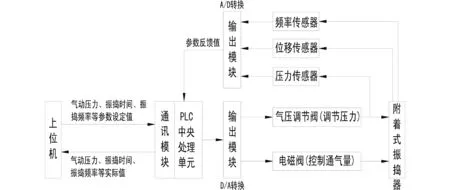

可视化附着式振捣器控制系统通过调节气压调节阀精确控制气动压力,通过调节电磁阀开度大小来精确控制振捣频率,并通过PLC中央处理单元精确控制振捣时间。控制系统上位机采用工业组态软件进行画面组态,通过PROFINET通讯协议与PLC中央处理单元连接,从而在上位机上实现振捣频率、振捣时间、振幅和气动压力等参数的远程监测和程序化控制。可视化附着式振捣控制系统模块见图1,原理见图2。

图1 可视化附着式振捣控制系统系统模块示意

图2 可视化附着式振捣器控制系统原理框

3 控制系统动作流程

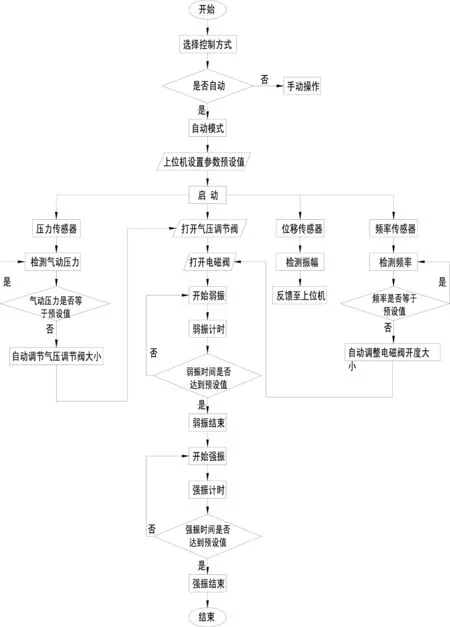

附着式振捣器控制系统启动后,上位机将预设的气动压力、振捣时间、振捣频率等参数值,通过通讯模块传输至PLC中央处理单元,PLC中央控制单元通过输出模块D/A转换驱动气压调节和电磁阀动作,附着式振捣器开始工作,并按照振捣程序预设优先进入弱振阶段,弱振结束后进入强振阶段。振捣过程中,压力传感器、频率传感器和位移传感器将检测到的气动压力、振捣频率、振幅等数据通过输入模块A/D转换传输至PLC中央处理单元,PLC中央处理单元将各实时监测参数通过通讯模块传输至上位机显示,并对各参数的预设值和实际值进行比较运算,若气动压力的实际检测值与预设值有偏差,则调整气压调节阀大小来调整气动压力;若振捣频率的实际检测值与预设值有偏差,则调节电磁阀开度大小来调整通气量,以达到控制振捣频率的目的。当弱振时间计时达到预设值,则进入强振阶段,当强振时间计时达到预设值,强振结束,整个控制系统工作完成。可视化附着式振捣器控制系统动作流程见图3。

图3 可视化附着式振捣器控制系统动作流程

步骤1:系统通电后,配电柜开始为PLC中央处理单元、输入模块、输出模块、上位机、传感器、控制按钮、信号指示灯等进行供电。切换按钮“自动/手动”,若为“自动”状态,则系统进入自动模式,反之,进入手动操作模式。

步骤2:系统进入自动模式后,上位机设置气动压力、振捣频率、振捣时间等参数预设值,并将参数传输至PLC中央处理单元。

步骤3:点击“启动”按钮,系统进入运行模式。

步骤4:空压机首先启动运行,空压机产生气体,气体经压力罐中间压缩后通过管路进入气压调节阀,然后进入分气缸,气体经分气缸分成各支路后,经管路传输至电磁阀,并进入附着式振捣器,并驱动振捣器振捣。

步骤5:系统开始进入弱振阶段,“弱振指示灯”亮,同时弱振开始计时,当弱振时间达到预设值,弱振结束,“弱振指示灯”熄灭;系统依次进入强振阶段,“强振指示灯”亮,强振开始计时,当强振时间达到预设值,强振结束,“强振指示灯”熄灭,“振捣完成指示灯”亮。

步骤6:振捣过程中,位移传感器、频率传感器、压力传感器将实时检测的数据经输入模块传输至PLC中央处理单元。上位机通过PROFINET通讯协议与PLC中央处理单元连接,实时监控振捣频率、振幅、气动压力、振捣时间等参数,以实现人机间的数据交互。

步骤7:振捣过程中,频率传感器将实时检测的振捣频率经输入模块传输至PLC中央处理单元,PLC中央处理单元对检测频率进行处理,若频率检测值等于其预设值,则保持电磁阀开度大小稳定不变;若频率检测值大于其预设值,则调小电磁阀开度,以降低振捣频率;若频率检测值小于其预设值,则调大电磁阀开度,以提高振捣频率。

步骤8:振捣过程中,压力传感器将实时检测的气动压力经输入模块传输至PLC中央处理单元,PLC中央处理单元对检测的气动压力进行处理,若气动压力检测值等于其预设值,则保持气压调节阀开度大小稳定不变;若实际压力检测值大于其预设值,则调小气压调节阀开度,以降低气动压力;若实际压力检测值小于其预设值,则调大气压调节阀开度,以提高气动压力。

步骤9:振捣过程中若点击“停止”按钮,则系

统停止振捣。振捣时若遇到紧急情况,点击“紧急停止”按钮,控制系统立即停止运转,振捣瞬间停止,以确保人员设备安全。

步骤10:振捣过程自动结束。

4 工程应用实例

中电建成都混凝土制品有限公司新津管片厂主要有两条生产线,2+5管片生产线及其控制系统全部由厂家设计完成,另一条2+4管片生产线机械部分由厂家提供,生产线电气及控制系统全部由我们自主研发,并将可视化附着式振捣器控制系统嵌入其中。通过生产运行实际证明,由厂家设计的2+5管片生产线2条作业线同时施工生产节拍为6min,而我们自主设计的2+4管片生产线,由于采用了弹性可调节的可视化智能控制系统,优化了生产流程、振捣与养护参数,在2条作业线同时投入使用、交替作业时,生产节拍可控制在5min(即单片管片施工等效节拍时间为5min),较厂家设计生产线节拍少1min,月产量较厂家生产线多生产约134环管片。在理论每月满负荷生产情况下,理论上年度可多生产管片1608环,生产效率提高16.6%。按3万元/单环计算,每年可产生经济效益约4824万元。

5 结语

通过新津管片厂生产实践证明,可视化附着式振捣器控制系统摒弃了传统附着式振捣器施工粗放,劳动强度高,振捣频率、振捣时间、气动压力、振幅等参数无法监测,混凝土振捣过程不可控等缺点,实现了振捣频率、振捣时间、振幅和气动压力等参数的远程监测和程序化控制,有效避免了过振、欠振现象,消除了盾构管片气泡、空洞、蜂窝、麻面等混凝土质量问题,确保了盾构管片混凝土施工质量。通过在新津管片厂的应用,有力地提高了盾构管片生产质量和效率,确保了成都轨道交通18号线盾构管片的生产供应任务,满足了盾构隧道的施工进度和成型质量要求,为成都轨道交通18号线盾构施工提供了强有力的后盾。