婴幼儿配方奶粉营养素在生产过程中衰减的研究

文/乌江雨 廖长保 皮冰冰 曲珊珊 尹 婧

(黑龙江红星集团食品有限公司)

婴幼儿配方奶粉中包含了多种营养素,根据营养素本身特性,选择湿法生产工艺或干法生产工艺添加。在湿法生产过程中配料温度、混料时间、均质温度、存贮温度、存贮时间、杀菌温度、杀菌时间、pH值等参数的波动均能引起营养素的损失,所以对营养素在生产过程中衰减的研究尤为重要。营养素在生产过程中的衰减率为配方设计时营养素强化量选择提供依据,以合理控制其在奶粉中的含量。而维生素和矿物质为主要的营养素。

在营养学上,维生素一般按其溶解性分为两类,即水溶性维生素和脂溶性维生素。水溶性维生素摄入量过多时,会从尿液排出体外,几乎无毒性,但过高(非生理)剂量时,常干扰其他营养素的代谢;脂溶性维生素大量摄入时,由于排出较少,可致体内超负荷积存而中毒。因此,在婴幼儿配方奶粉中维生素的强化,必须遵循国家标准等相关规定,不宜盲目加大剂量。

根据人体每天需求量的多少,可以将矿物质分为两大类,即常量元素和微量元素。常量元素包含钙、磷、钾、钠、氯、镁,微量元素包含碘、锌、硒、铜、铁、锰。

本文从维生素和矿物质两个方面分析婴幼儿配方奶粉营养素在生产过程中的衰减情况。

1 研究对象

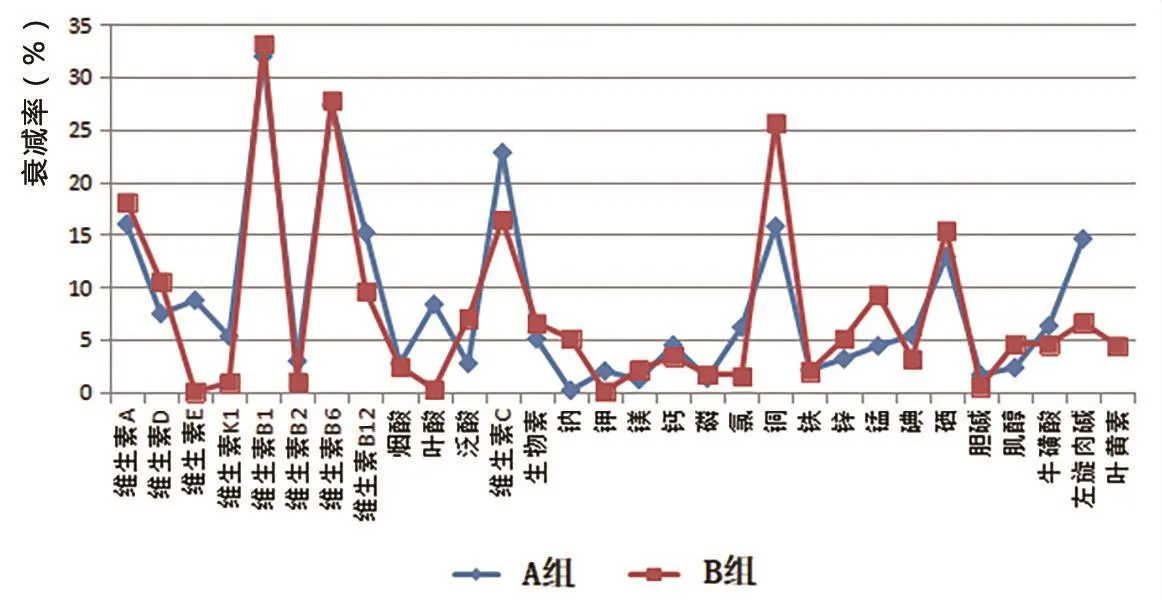

在湿法生产过程中影响营养素衰减的因素主要有配料温度、混料时间、均质温度、存贮温度、存贮时间、杀菌温度、杀菌时间、pH值等。选择482 批次检测结果进行汇总分析,按照企业进行分类,其中A组371 批次,B组111 批次。

2 分析过程

2.1 对两组数据中的30 个营养成分用SPASS软件中独立样本t检验进行分析,得出两个企业生产的营养素在生产过程中损失率是否存在显著性差异。

2.2 用检测值、本底值和强化量分别计算出生产过程中营养素衰减率,并将衰减率为负值的数值调整为0。

2.3 针对2.1中差异显著的营养素分别计算生产过程中的平均损失率;差异不显著的营养素合并计算生产过程中的平均损失率,用于配方设计指导。

3 分析结果

3.1 平均衰减率

平均衰减率排序:水溶性维生素>脂溶性维生素;微量元素>常量元素。其中维生素B1>维生素B6>维生素C,钾、镁、铁、胆碱损失率低于3%,详见表1。

3.2 两个企业的营养素在强化剂型相同的基础上,生产过程中表现的损失率,除维生素B6、烟酸、铁、磷4 个营养成分无明显差异,其余的25 个营养成分均有显著差异。因此,在配方设计时,需要分别采用两个企业的营养素在生产过程中的平均衰减率进行设计。

4 结论与建议

4.1 结论

婴幼儿配方奶粉经过湿法工艺后,A组营养素平均衰减率为8.28%,B组营养素平均衰减率为7.62%。其中维生素平均衰减率分别为12.03%、10.28%,矿物质平均衰减率分别为4.90%、6.20%,其他成分(胆碱、肌醇、牛磺酸、左旋肉碱、叶黄素)分别为6.21%、4.13%。营养素在湿法工艺过程中衰减率见图1。

4.2 建议

生产加工过程中A组和B组的营养素衰减率大部分有明显差异,在具体的配方设计过程中,需要根据不同企业使用不同的损失率结果。但表1中的损失率为平均值,在新配方研发时,仍需要根据小试、中试的结果进行营养素强化量及标签标示值的调整,保证在货架期内,产品经得住各检测机构的抽样检验,满足标准的要求。

表1 不同乳品企业营养素在生产过程中的平均衰减率

图1 营养素在湿法工艺过程中的衰减率