小型耐热聚丙烯薄膜电容的结构优化研究

欧毓迎 陆正华

(珠海格力电器有限公司 珠海 519070)

引言

金属化聚丙烯薄膜电容由聚丙烯薄膜做介质,以金属化薄膜做电极,通过卷绕的方式制成,外用阻燃绝缘材料包封,由合金引线熔焊于电极两侧[1]。塑料薄膜作为电容介质,已有近50年的历史,目前,常用的薄膜材料主要有聚酯薄膜和聚丙烯薄膜两种[2]。在新型薄膜材料方面,耐高温的PEN聚萘乙酯和PPS聚苯酰硫等薄膜介质材料逐渐被开发和应用在引线电容中。随着薄膜电容小型化、低成本、高性能的发展趋势,薄膜介质材料的选型对电容综合性能具有重要的影响[3]。以应用在加湿器雾化板的22 nF/250 V小型聚丙烯薄膜电容(直引脚)为例[4],当雾化板过265 ℃的波峰焊时,电容本体出现鼓起,电容量减小甚至包封材料开裂直接失效等现象,不良比例较大,而早期雾化板选用的电容为聚酯薄膜电容,没有出现类似的情况。为充分分析薄膜电容失效原因并提出改进方法,以满足电容的实际生产应用,本文对失效电容样品进行详细的外观和内部检查,性能测试和解剖分析,研究了薄膜材料,引脚结构和包封形式对电容电气性能和耐热性能的影响,并提出完整的电容选型改进方案。

1 实验过程

失效样品主要来源于生产线失效下线和实验模拟复现,改进样品主要由厂家根据实验改进需求对制备工艺进行相对应调节后制备得到。波峰焊的工艺参数设置,预热区三个温度分别为180 ℃、190 ℃和200 ℃波峰焊温度265 ℃,链速130 cm/min;极限耐焊接热实验锡槽温度265 ℃;电气性能测试条件为1 KHz,1V;温升测试实验,布点位置为电容本体底部;采用X射线透射仪进行电容内部结构分析;采用厚度测试仪测试电容薄膜厚度。

2 结果与分析

2.1 失效样品分析

2.1.1 外观检查

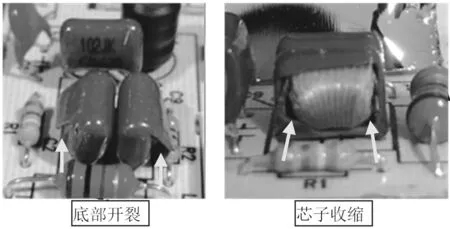

生产线下线反馈波峰焊后雾化板上的失效电容如图1所示,观察可以发现,聚丙烯电容包封形式为粉末包封,引脚类型为直引脚,引脚间距为7.5 mm,本体紧贴雾化板,表面有鼓起,或底部开裂的现象,芯子发生明显的热收缩,合金引线与电极脱离。

2.1.2 电性能复测

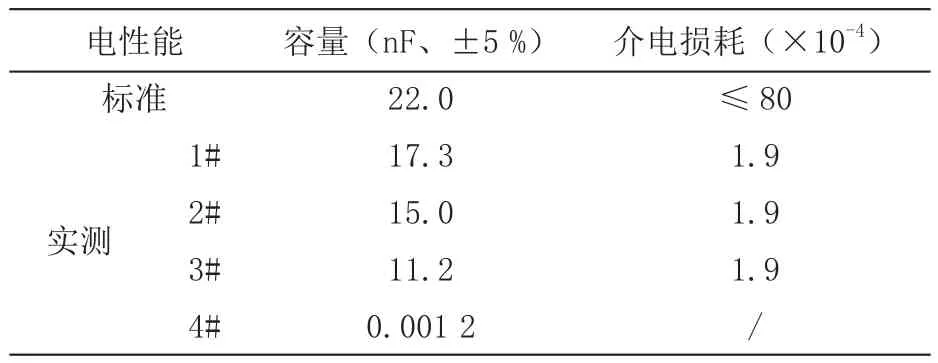

对失效的四个样品进行电性能复测,其具体的数据如表1所示。数据显示,1#、2#和3#样品的电容量衰减严重,介电损耗符合要求,4#样品的电容量衰减到pF级别,基本可以认为已无容量,介电损耗过大无法测出,属于完全失效。

2.1.3 解剖分析

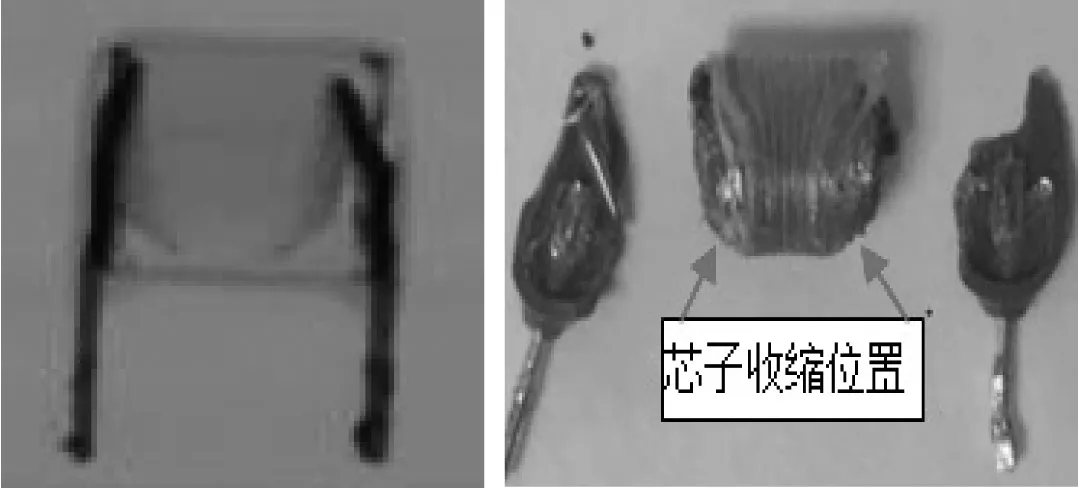

对失效样品进行X射线投射和解剖,如图2所示。观察图可以发现,开裂样品可见明显的熔融和鼓起现象,引线与电极焊接处未见异常,电容靠近板材表面处发现芯子有明显的收缩,并与引线脱离。

进一步解剖电容芯子的薄膜,如图3所示,发现聚丙烯薄膜有严重的受热发白收缩的现象,但没有发现任何击穿点。对正常样品和失效样品的薄膜厚度进行测量,平均厚度均在6.75 μm左右,没有明显的差异,同时与厂家多次确认,制备电容用聚丙烯薄膜没有发生材料或其他工艺的变更。

2.2 失效原因总结及改进方法

综合上述分析,可以初步判断,造成该电容元器件失效的根本原因是金属化聚丙烯薄膜的耐高温性能较差,其最高使用温度仅为105 ℃,加上电容为直引脚结构,电容本体与板材直接接触。在波峰焊过程中,热量通过直引脚快速传递给电容造成过热,超过聚丙烯薄膜的耐热极限,从而发生严重的热收缩现象,导致电极间的有效面积减小,使得电容容量衰减,当温度越高,薄膜收缩越严重,最终导致电容鼓起甚至电容底部包封材料开裂。

图1 生产线下线失效电容外观

表1 失效样品电性能数据

图2 X射线投射和解剖

图3 失效电容解剖聚丙烯薄膜

为使电容在应用过程中发挥最好的性能,后续需分别从薄膜材料选型和引脚结构选型和包封形式三方面进行改进对比研究。

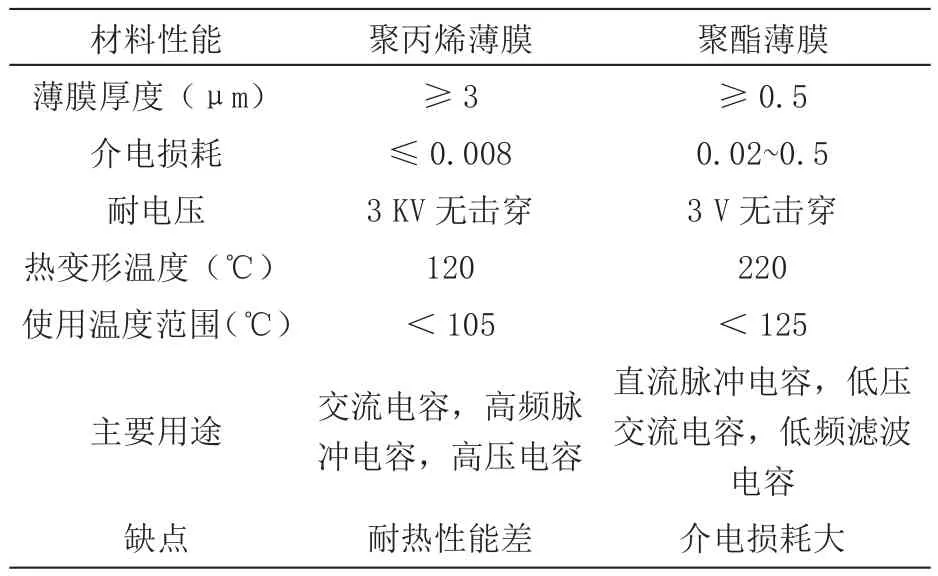

2.3 不同薄膜材料的电容性能对比分析

选择22nF/250V聚丙烯和聚酯两种薄膜材料的电容进行性能对比,如表2。从表中可以看出,聚丙烯薄膜电容与聚酯薄膜电容的主要差异是介电损耗和耐热性能两个方面[5]。介电损耗是指在电场中介质极化消耗部分电能使电介质发热造成能量损耗。在相同测试频率下,聚酯薄膜电容的介电损耗比聚丙烯薄膜电容的要大得多,尤其是在高频或高脉冲条件下使用时因自身发热升温,存在热击穿的质量隐患,因此只适用于低压低频环境;而相比之下,聚丙烯薄膜电容高频高压特性好,损耗小,能更好满足高频高脉冲条件下的电路要求[6]。在耐热性能方面,聚丙烯薄膜的热变形温度为120 ℃,通过电容本体布点测试温度发现,在波峰焊过程中,电容表面峰值温度均在122 ℃左右,远高于其最高使用温度,这也是聚丙烯薄膜电容出现炸裂失效的主要原因。对比聚酯薄膜电容工作使用温度,电容表面峰值温度接近其使用温度上限,同样存在炸裂隐患。

因此,为减小电容的使用过程中的损耗,有效提高电容的耐热性能并能适用于高频2.4 MHz的加湿器雾化板上,可选用聚丙烯薄膜电容,但后续应对电容的引脚结构和包封形式进行改进。

2.4 不同引脚结构的电容耐热性能对比分析

为确保电容电气性能,聚丙烯薄膜电容必须在自身温升为5 ℃或更小的情况下使用,因此对电容的引脚结构进行弯角成型改进,其主要目的是降低波峰焊接时电容元件的温升,提高电容元件的耐热性能,以满足聚丙烯薄膜电容的高使用要求。

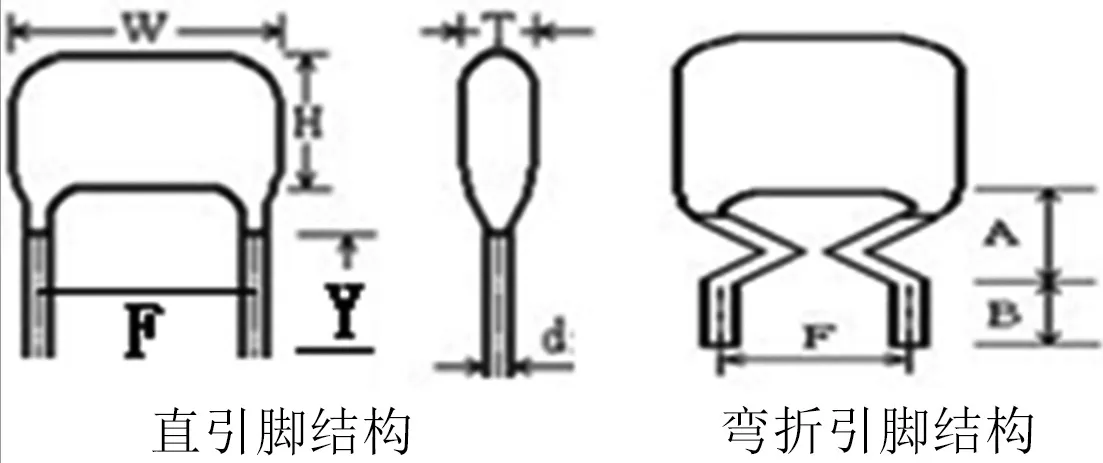

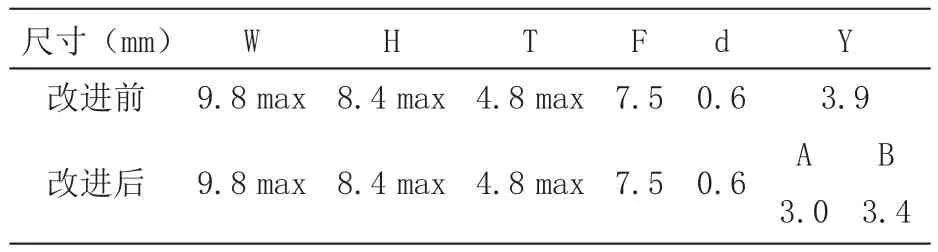

对22 nF/250 V聚丙烯薄膜电容的引脚结构进行弯角成型改进,如图4所示。

引脚结构改进除引脚长度Y尺寸改变为A和B尺寸外,其他尺寸不作更改,A尺寸即为电容本体与板材间的距离,具体尺寸数据如表3所示。

由于引脚结构的改进不涉及电容电气性能的更改,因此主要对两种引脚结构的聚丙烯薄膜电容进行耐热性能的对比。将直引脚电容与弯折引脚电容本体底部布点做温升测试实验,测试电容本体表面峰值温度,其实验结果如表4所示。

对比观察数据发现,引脚弯折成型后,电容本体峰值温度与直引脚结构电容的温度相比要低14 ℃左右。这是因为过波峰焊时,高温熔锡的热量通过金属引脚或PCB板传导到电容本体上,当引脚弯折后,电容本体与PCB板距离增大,板材与电容本体间没有热传导,热量通过引脚的传导距离增大,使得电容本体的温度上升程度较小。因此,将电容的引脚弯折成型,可以增大电容引脚的导热距离,同时防止PCB板与电容本体间的热传导,可以使电容本体的温度有效地降低,防止电容的温度过高导致炸裂失效。

图4 电容引脚结构

表2 聚丙烯和聚酯薄膜材料性能对比数据

表3 电容引脚结构改进的关键尺寸数据

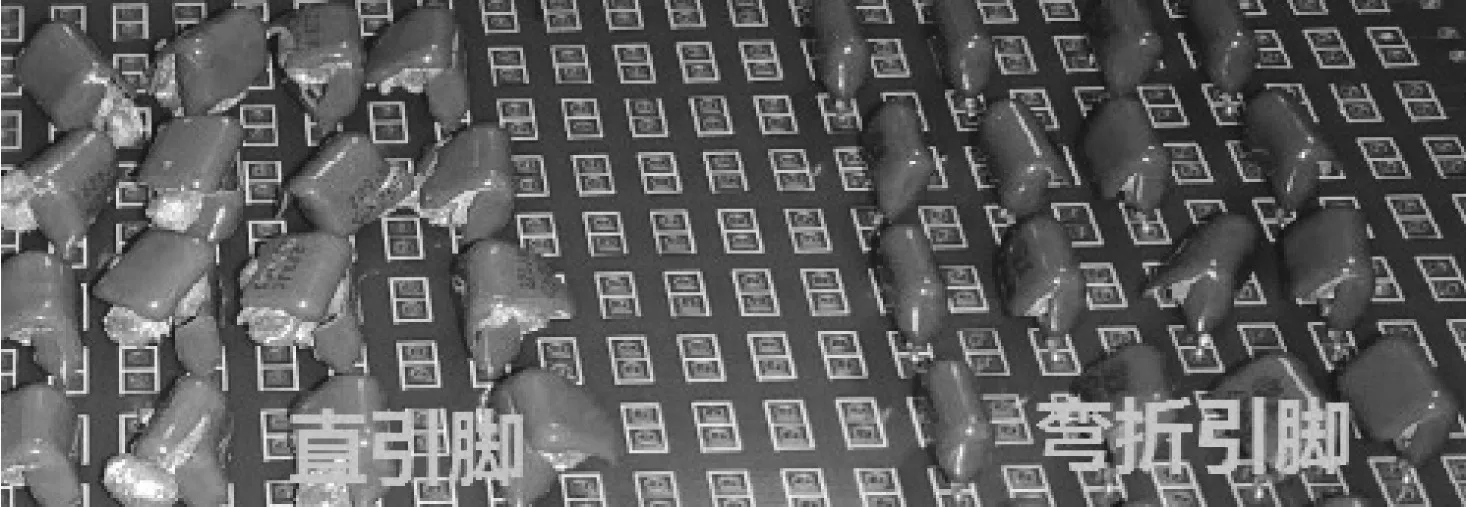

将直引脚和弯折引脚的两种引脚结构聚丙烯薄膜电容插件在PCB板材上于265 ℃锡槽中做60 s极限耐温试验。结果显示,直引脚结构的电容严重炸裂,内部聚丙烯薄膜材料熔化变形;弯折引脚结构的电容出现轻微的开裂,如图5所示。说明电容引脚弯折成型可以降低波峰焊过程中电容本体的温度,改善电容因温度过高而开裂的现象,但无法有效杜绝电容开裂。因此,为进一步提高聚丙烯薄膜电容的耐热性能,后续需对电容的包封形式进行改进。

2.5 不同包封形式的电容耐热性能对比分析

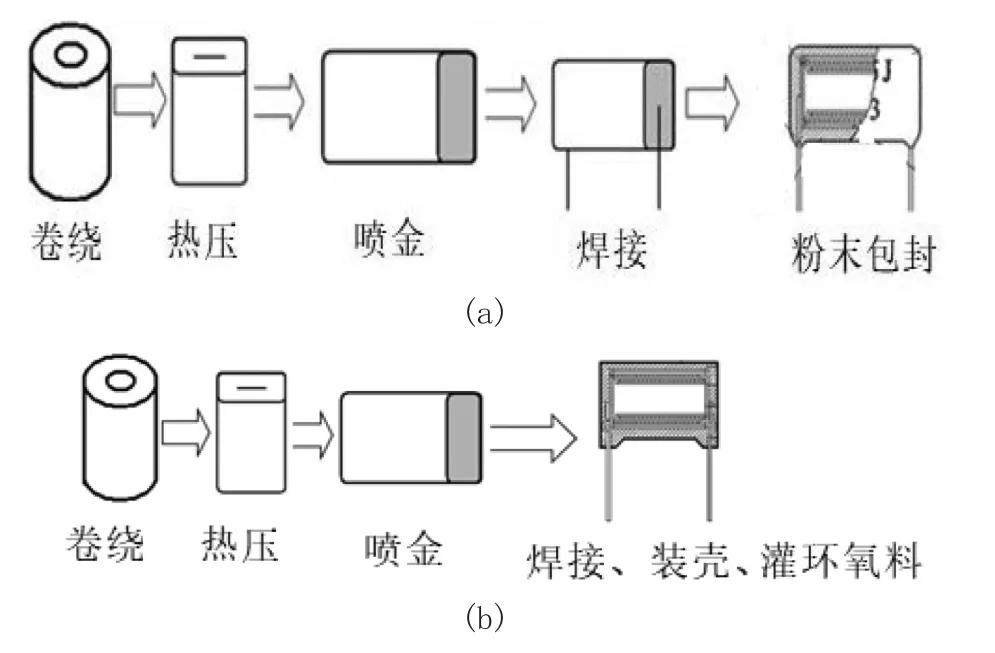

电容的包封形式主要有粉末包封和壳式灌装包封两种,两种形式包封前的工序一样,都需要经过卷绕,热压,包膜,喷金和焊接等工序。

差别在于,粉末包封的过程是将电容浸渍在环氧树脂粉槽中,粉末粘附在电容本体上,然后预热固化成型;壳式灌装包封的过程是将电容芯子装入PBT塑料外壳,往塑壳中注入环氧树脂灌封材料,最后预热固化成型,如图6所示。

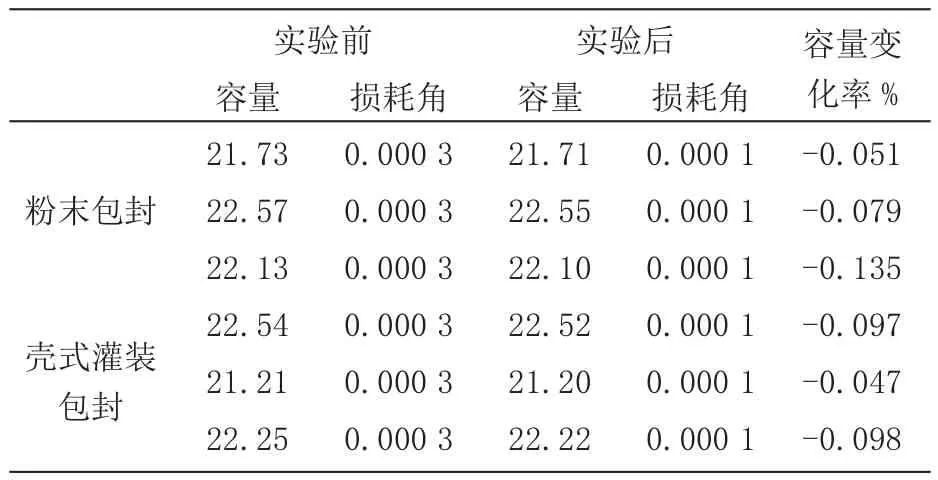

对粉末包封和壳式灌装包封形式的弯折引脚22 nF/250 V聚丙烯薄膜电容进行波峰焊实验,结果显示,试验后电容外观无异常,电容量和介电损耗无明显的差异,如下表5所示,说明两种包封形式的聚丙烯薄膜电容均可以满足企业波峰焊生产要求。

为进一步验证两者耐热性能的差异,将两种电容插件在PCB板材上于265 ℃锡槽中做极限耐温试验,对比电容本体鼓起的时间,如下表6所示。

对比数据发现,采用壳式灌装包封的电容极限耐温时间要比粉末包封电容高约27 s,说明壳式灌装包封形式的聚丙烯薄膜电容具有更好的耐热性能。这是因为灌装外壳所用PBT材料的热变形温度较高,在120 ℃以上;壳内采用环氧树脂固化成型,电容本体底部灌封的环氧树脂厚度在2 mm以上,比粉末包封形式的环氧树脂厚度要大得多,在极限耐焊接热实验过程中,能有效起到隔热的作用,减弱引脚的导热效果,从而延长电容本体因过热而发生鼓起或开裂的时间。电容本体发生鼓起时,其电容量衰减约6.72 %,均已超出标准要求的±5 %的偏差,不符合生产使用要求。

表4 不同引脚结构电容表面温度

图5 不同引脚结构电容极限耐温试验

图6 两种包封形式工艺对比

表5 粉末包封和壳式灌装包封性能差异

表6 粉末包封和壳式灌装包封极限耐温差异

3 改进后的实施结果

通过对以上元器件应用试验对比,实际生产过程的改进确认,对22nF/250V聚丙烯薄膜电容引脚进行弯折成型,使电容本体与板材的距离增加3mm,同时,采用壳式灌装包封形式。针对这一失效模式,对同一类型小型直引脚粉末包封的聚丙烯薄膜电容采取同样的改进措施。改进措施实施后,后续的生产过程中没有发现电容过波峰焊出现鼓起或炸裂失效的案例,说明上述改进措施是有效的。

举一反三,对类似的薄膜电子元器件可以采用引脚弯折成型,增加元器件与板材间的距离,可以有效减少器件因过热而失效,提高元器件的可靠性。在后续的工作中,我们需进一步熟悉各种元器件,掌握其特性,结构,失效模式和机理,并总结失效案例,归纳失效的规律,从而不断地改进工作方法,提高工作效率。