冰箱压缩机连杆自润滑材料的优化设计

钟言久 郭亚杰 刘 阳 郑辰兴

(1. 合肥工业大学机械工程学院 合肥 233009;2. 中国电器科学研究院股份有限公司 广州 510300)

引言

压缩机是冰箱的核心零部件之一,压缩机的质量直接决定冰箱的性能。通常来说在压缩机各摩擦副中,连杆与活塞销之间的摩擦副由于受到的作用力最大且易出现磨现象。因此,连杆活塞销摩擦副可靠性往往是压缩机领域的研究热点[1,2]。在冰箱压缩机中,连杆主要用来连接连接曲轴和活塞销,用于将曲轴的转动运动转换为活塞销的往复运动。在连杆的运动过程中,由于压缩机电机的高速转动和连杆与活塞销之间的摩擦作用,使其容易出现噪声、振动等问题,从而导致压缩机效率降低、卡死等,影响冰箱的工作。因此,本文针对以上问题,对压缩机连杆材料进行优化设计,改善其自润滑性能,从而为提高压缩机可靠性提供指导。

通常来说,压缩机连杆一般为粉末冶金铁基材料。为了改善粉末冶金铁基材料的自润滑性能,已有研究将具有层状结构的固体润滑剂石墨添加在铁基材料中[3,4]。然而石墨与铁基组织的结合材料在使用过程中,由于石墨易与铁生成金属化合物渗碳体,使得石墨失去了自润滑的效果。FeS具有与石墨相似的层状结构,属六方晶系,其结构易剪切滑移而改善边界润滑特性[5,6],且结构、性能在高温烧结过程能够保持稳定。但直接将FeS添加到铁基材料中,往往会在组织中产生严重的FeS团聚,降低结合质量,且在摩擦过程中易从组织中剥落,削弱连杆材料整体强度及其减摩自润滑性能[7]。MoS2可以在高温烧结过程中和铁基发生反应而生成FeS[8,9]。为此,本文采用MoS2高温分解生成FeS的方法解决直接添加FeS时的团聚和界面结合差问题。

目前,关于MoS2改善连杆材料自润滑性能研究的报道还较为少见,为此开展制备MoS2连杆材料的研究,分析其微观结构、力学性能与摩擦磨损性能,探讨其随材料成分、含量的变化规律及机理。

1 实验材料及方法

冰箱压缩机连杆基体材料主要为铁碳合金,在此基础上分别添加不同含量的固体润滑剂(FeS和MoS2),具体如表1所示。首先将不同粉末按照表1进行精确称重配比,再将混合粉末通过液压机压制成测试力学性能及摩擦学性能的生坯。然后利用烧结炉对压制得到的生坯进行高温烧结,同时添加氨分解气体(N2、H2)对烧结过程进行保护。同时,将烧结温度设定为1080℃,烧结时间设定为3.5 h。由MM-200型环块式摩擦磨损实验机完成油润滑条件下的摩擦系数测定,待测连杆材料为长方条状试样(25×8×8 mm),对偶件为标准45号钢圆环(外径40 mm、内径16 mm、高10 mm),硬度为55 HRC。试验开始前,统一对待测试样进行预处理,使得每个待测试样试验表面处于同一粗糙度,保证试验结果的准确性。试验工况要求:室温下,转速为0.5 m/s,载荷600 N,试验时间为30 min。在试验过程中,即时记录摩擦力矩。试验后,将摩擦力矩转化成摩擦系数,同时计算连杆材料的质量损失以反映其磨损量。

2 试验结果与讨论

2.1 连杆材料的金相组织

连杆材料的金相组织如图1所示。其中白色部分为铁碳合金组织,灰色部分是FeS,黑色部分为孔隙。图1(a)可以看出,直接添加FeS的0#连杆材料中的FeS游离并团聚分布在铁碳合金组织中,整体组织中孔隙较多,且FeS易剥落导致其与铁碳合金组织结合处存在孔隙。图1(b)是利用MoS2高温分解生成FeS的2#连杆材料的金相组织照片,其中烧结时分解出的Mo固溶于铁碳合金组织中形成了固溶体[9],而FeS成长条状较为均匀地分布在铁碳合金组织中,此时FeS与铁碳合金组织结合情况较好,且整体组织中孔隙大幅度减少。这表明利用MoS2高温分解生成FeS的特性解决了材料中直接添加FeS时,孔隙较多且FeS易剥落的问题。

表1 连杆材料成分(wt %)

图1 连杆材料的金相照片

图2 连杆材料的力学性能

2.2 连杆的力学性能

图2为连杆材料的力学性能(相对密度、硬度、抗弯强度)。可以看出,相比于直接添加FeS的0#连杆材料,添加1 %~5 % MoS2的1#、2#和3#连杆材料的相对密度、硬度和抗弯强度整体较高。一方面是由于添加适宜含量的MoS2/连杆材料在烧结时MoS2分解形成的Mo,活性很大,在试验过程中高温、压力的作用下,可加速材料表面扩散、位移等过程的进行,且Mo的弹性模量大,与铁碳组织合金化后,可明显增强连杆材料的基体强度,硬度及致密度[8];另一方面是烧结时分解出的Mo固溶于铁基体中形成了固溶体,对材料基体起到了固溶强化的作用,从而提高连杆材料力学性能[9]。随着MoS2含量的增加,材料的相对密度、硬度和抗弯强度呈下降的趋势。这种现象主要是由于基体中Mo含量的增加,降低了金属间的相对接触,阻使得烧结质量下降,因而连杆材料的力学性能开始降低。

2.3 连杆的摩擦磨损性能

图3 连杆材料的摩擦学性能

图3(a)表示连杆材料的摩擦系数随试验时间的变化。直接添加FeS的0#连杆材料的摩擦系数整体较高,分布在0.14左右,且波动较为剧烈。而相比于0#材料,添加MoS2的1~4#连杆材料的摩擦系数及其波动程度均有所降低。并且随着MoS2添加量的增大,连杆材料的整体摩擦系数呈降低的趋势。其中MoS2含量在5 %的3#连杆材料的摩擦系数随着试验时间的延长,波动性较低,稳定0.05左右。而MoS2含量在7 %的4#材料的摩擦系数随着试验时间的延长,波动程度较为剧烈,且在25 min后,摩擦系数急剧上升。

图3(b)表示连杆材料的磨损量。直接添加FeS的0#连杆材料的磨损量较高,在3.8 mm3左右。而相比于0#连杆材料,添加MoS2的1~4#连杆材料的磨损量均有所降低。并且随着MoS2含量的增大,连杆材料的磨损量呈现先降低后升高的趋势。其中MoS2含量在5%的3#连杆n材料的磨损量最低,在1.9 mm3左右。当MoS2含量增加到7 %时,磨损量上升到3.4 mm3左右,上升幅度在78.95 %左右,这是由于MoS2较高时,连杆材料的强度下降,因而材料的耐磨性能降低。

2.4 摩擦磨损机制

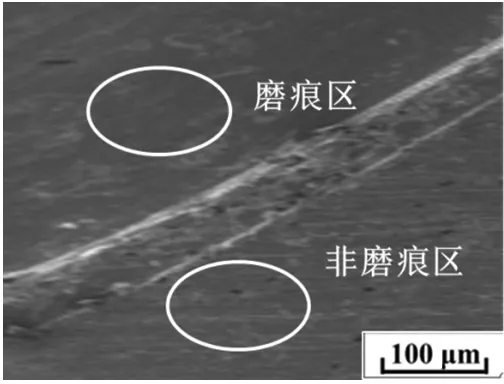

表2表征的是图4中3#连杆材料磨痕区和非磨痕区EDS元素含量检测结果,显示试验后的非磨痕区域S元素含量与添加的含量接近,磨痕区有较多S元素的存在,其含量明显比非磨痕区中S元素含量高,说明在摩擦过程中,受摩擦热的影响,硫化物会慢慢向连杆材料的对磨面转移、附着形成固体润滑膜起减摩自润滑作用。

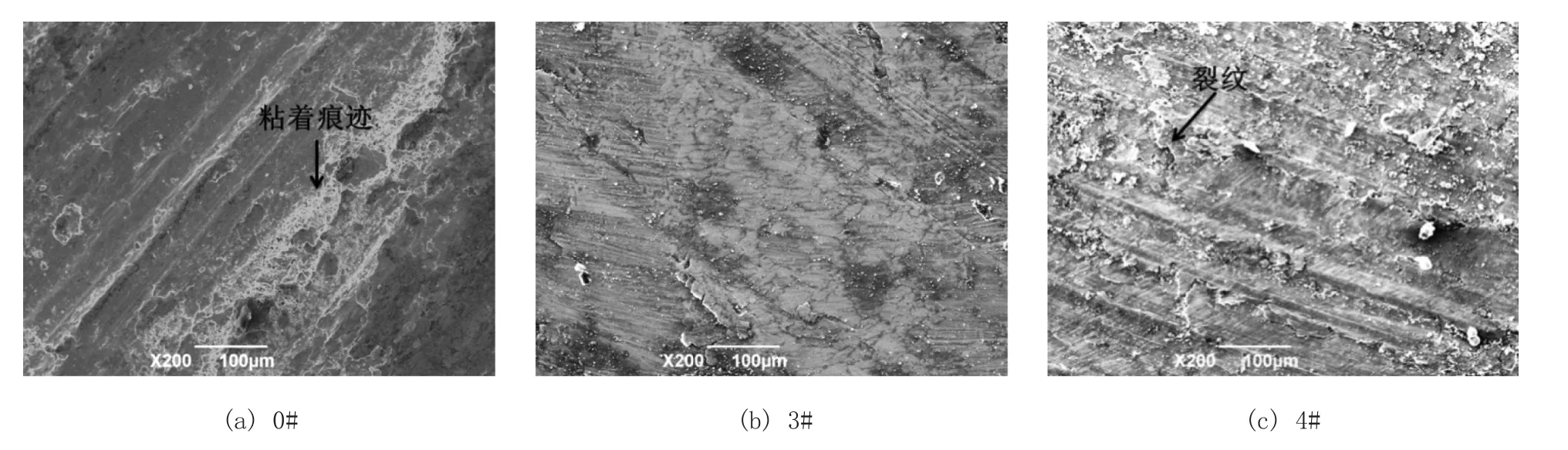

图5是连杆材料磨痕形貌的SEM照片。由图5(a)可以看出,直接添加FeS的0#连杆材料的磨痕较深,有明显的粘着、撕裂痕迹,犁沟较宽,磨损较严重,以粘着磨损为主。图5(b)可以看出,添加5 % MoS2的3#连杆材料磨痕表面较为平整,犁沟痕迹明显减少,磨损状态轻微。说明适宜MoS2含量材料生成的均匀分布的FeS与铁碳合金组织结合能力强,在摩擦磨损过程中容易形成连续、牢固的FeS表面润滑膜,从而提高了连杆材料的润滑效果。图5(c)所示,添加7 % MoS2的4#连杆材料磨痕表面犁沟开始加深加宽,犁沟附近出现了明显的裂纹,磨损较为严重。这是由于MoS2含量上升到一定程度后,连杆材料的强度、硬度迅速下降,对表面润滑膜的支撑作用降低,表面润滑膜容易剥落而失效,导致磨损加剧。

表2 EDS检测结果(wt %)

图4 3#连杆材料的SEM照片

图5 连杆材料磨痕形貌的SEM照片

表3 连杆材料磨痕区EDS检测结果(wt %)

采用EDS能谱分析仪对图6磨痕表面进行了成分检测,结果如表3所示。0#、3#和4#连杆材料磨痕区域存在较多的S、O、Ni和Cr,其中Ni元素和Cr元素是从对偶件45号钢圆环上转移而来的,S元素较多说明连杆材料磨痕表面聚集了一层FeS表面润滑膜,表明在试验过程中形成的FeS表面转移膜起着较好的润滑效果;相比于0#连杆材料,3#连杆材料磨痕表面的S元素含量较多,说明添加5 % MoS2的连杆材料磨痕处的表面润滑膜覆盖率较高,具有良好的边界润滑效果。然而4#的S元素含量较少,表明在摩擦磨损过程中4#材料的FeS表面润滑膜发生了破裂、剥落,从而导致减摩自润滑性能的降低。

3 结论

1)利用MoS2高温分解生成FeS的MoS2/连杆材料组织中的FeS成长条状较为均匀地分布,且FeS与组织结合能力强。组织中整体孔隙率降低,有效解决了连杆材料中直接添加FeS时,孔隙较多且FeS易剥落的问题。力学性能试验结果表明,随着MoS2含量的增加,连杆材料的相对密度、硬度和抗弯强度呈下降的趋势。

2)相比于直接添加FeS的连杆材料,利用MoS2高温分解生成FeS的MoS2/连杆材料的摩擦磨损性能较好。随着MoS2含量的增大,连杆材料的整体摩擦系数呈降低的趋势,而磨损量呈现现降低后升高的趋势,本文中含5 % MoS2连杆材料的综合摩擦学性能最好。

3)本文条件下,5 % MoS2的连杆材料体现出好的摩擦学性能,是由于适宜MoS2含量材料生成的FeS与基体结合能力强,在摩擦磨损过程中可以形成连续、牢固的FeS表面润滑膜,体现出良好的边界润滑效果。当MoS2含量过高后,连杆材料的强度明显下降,FeS表面润滑膜易剥落,反而使其润滑效果变差,如本文含7 % MoS2连杆材料的减摩耐磨特性变差。