国内某窄带不锈钢热连轧支承辊边部失效形态的简要分析

刘永锋 ,朱玉龙 ,焦 建 ,张建洲 ,李东芳

(1.轧辊复合材料国家重点实验室,河北 邢台 054025;2.中钢集团邢台机械轧辊有限公司,河北 邢台 054025)

常规的四辊连轧机中,支承辊失效主要集中在边部,这与支承辊的使用工况有关,在轧机运行过程中,轧机提供的压下力施加在支承辊两端的轴承座上,通过支承辊与工作辊的辊面接触,传递到与工作辊接触的轧材上,对轧材进行了加工变形。随着生产时间的推移,工作辊与轧材接触部分将会出现磨损,工作辊与支承辊主要接触点集中在轧辊边部,板型将会受到影响,板型较差将会对工作辊进行更换,但由于支承辊在机较长,长时间的边部接触将会产生边部接触疲劳,从而使边部发生掉肉,本次针对国内不锈钢热带连轧线支承辊的不同形态的边部失效进行比对分析,并针对不同类型采取相应的措施进行控制。

1 支承辊的失效形式

因为支承辊在机服役期间,在机时间较长,辊型会因磨损而发生变化,由平辊变成凹辊,由于支承辊的边部会因反复的与工作辊接触而产生疲劳,最终因为长时间的疲劳造成掉肉或剥落,产生的原因主要有以下几方面构成:

1.1 超期服役

国内某窄带不锈钢轧线在投产初期,因支承辊周转量严重短缺,备辊量不足,从而迫使在线轧辊超期服役,该轧线是按照轧制的钢坯条数作为换辊周期,由于不锈钢的变形抗力较大,支承辊承受的轧制较大,一般辊役周期低于常规的普碳钢生产线,该线初定理论辊役为800条,但因备辊量量紧张延长至2000条,延长了2.5倍,使得大多数轧辊因疲劳使用而发生严重的掉肉、掉肩事故。

1.2 倒角磨削不规范

为了减少支承辊的边部接触应力,都会在支承辊上机前对支承辊辊身边部磨削适量的倒角,倒角的落差和长度是通过轧制力的大小及轧辊的规格参数理论计算所得(常规经验落倒角差为辊身直径的0.5/1000,长度为辊身的长度的1/10),但是该轧线投产初期,新进磨工缺乏磨削经验,对倒角磨削掌握不到位导致边部掉肉经常性发生。

1.3 轧辊磨削加工不规范

该轧线支承辊磨床是国内某机床厂生产的MK84125,由于缺乏相关的维护和保养,其磨削精度远远达不到磨削要求,凡经过该床磨削后的轧辊通过百分表测量几乎均为不规则圆形。此类轧辊在使用过程中会因受力不均而使其局部产生较大的接触应力,长时间将会造成剥落,甚至会发生断辊事故,其掉肉形态与倒角磨削不规范有所类似。

1.4 边部硬度较低发生掉块

该轧线在投产初期铸钢支承辊硬度要求为60~65 HSD,然而在后期使用过程中,部分铸钢支承辊硬度保持能力不足,辊面硬度下降严重影响到了边部强度,使其抗疲劳性能下降,经常性发生掉肉,即使车削处理结束再次投入使用时仍会出现掉肉现象。

2 掉肉情况理论分析

一般情况下,对于辊型为平辊的支承辊其边部是受力最大以及与工作辊接触时间最长的区域,如果超期服役,很容易在辊身产生疲劳裂纹,同时由于辊身边部分别距两侧受力点较近,其因工作辊及支承辊中部的逐渐磨损,边部承受的轧制压力将会增加,边部接触应力增加,会使薄弱裂纹点扩展,部分裂纹衍生出环向裂纹,严重则发生环向掉肩,大面积掉肉将会直接导致报废。

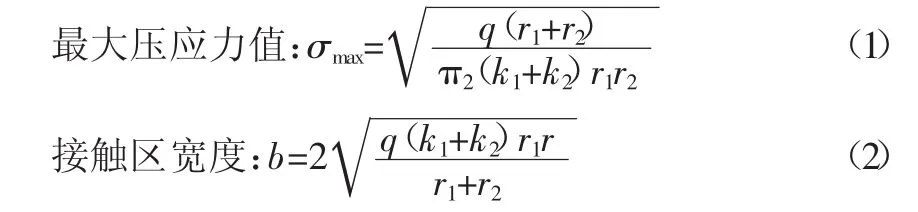

按照常规理解,支承辊与工作辊长期接触,辊面定会产生疲劳,其接触应力又称赫兹应力,对于工作辊与支承辊之间的承载接触关系。赫兹理论认为:在接触区内将会产生局部的弹性压扁,存在呈半椭圆形分布的压应力,沿半径方向产生的法向压应力在接触面的中部达到最大值。

式中:q为加在接触表面单位长度上的负荷,N/mm;r1,r2为工作辊,支承辊的半径,mm;k1,k2与轧辊材料有关的系数分别为工作辊及支承辊材料的泊松比和弹性模量)。轧辊内部y轴上各点最大的剪切应力满足:

从图中可以看出支承辊接触区剪应力τ45°沿距辊面深度的分布情况,在表面深度y=0.78b时达到最大值τ45°(max)=0.304σmax

该剪切应力的大小沿辊径方向呈曲线下降,延伸距离可达接触区宽度4倍。依照赫磁公式将该轧线的支承辊辊颈等参数带入计算,得出的辊内剪应力峰值的作用点位置出现在距轧辊表面的5 mm处,而考虑淬硬层后的模拟结果出现在距轧辊表面的8~12 mm处,该计算结果与事故辊的皮下裂纹深度完全吻合。

如果铸钢支承辊疲劳层未磨削干净,其裂纹扩展速度远不及锻钢材质,铸钢材质一般会形成类似于上述大面积掉肉形态,个别会产生较深的裂纹。相反,锻钢支承辊的裂纹扩展速度极为迅猛,会在一个使用周期内发生线性剥落,瞬间使其报废,这除了与轧辊的皮下剪切应力有关外,并与轧辊材质的内应力有关。

清除支承辊疲劳层的主要手段除了保证合理的倒角之外,磨削时必须保证充足的磨削量,将其彻底清除干净,并通过辅助的检测手段,如硬度和表面波、磁粉等对其进行检测,确保硬度恢复至上机前硬度范围之内,表面波检测无任何异常反射波,对部分小面积的异常区域可通过磁粉复检确认,直至辊面无任何异常则视为合格方可上机,否则继续磨削。

除了通过合理的磨削控制之外,最关键的必须保证在允许的辊役周期内将其换下,否则会因疲劳而发生掉肉。

3 结语

综上所述,支承辊的边部掉肉现象有较多种类,不同的掉肉形态有着不同的产生原因,如果要克服所有的掉肉现象,则需要查明引起掉肉的原因。首先要通过观察其形态、面积大小以及发生位置,其次再对轧辊的辊身硬度进行检测,确保硬度合格的情况下,再查询轧辊是否超期服役,倒角磨削是否合理等一系列因素一一排除。

目前,该不锈钢窄带连轧线支承辊边部掉肉现象较投产初期明显有所改善,但整个改善过程却是漫长的。对不同失效形态的有效分析,掌握边部的掉肉原因,分别通过规范倒角磨削,提高倒角的磨削质量,加强边部倒角的检测力度以及控制在机服役时间等,对后期的支承辊使用维护提供了技术参考。