改善焊瓶钢HP295 冲压性能的生产实践

王世海

(山西太钢不锈钢股份有限公司技术中心,山西 太原030003)

焊接气瓶在生产过程中,需要经过冷冲压变形,某用户在使用太钢焊瓶钢HP295 过程中,出现了废品率偏高问题,废品率达到4.3%,主要表现为冲压开裂。从夹杂物水平和力学性能入手分析冲压开裂原因,通过针对性地调整成分和生产工艺,使夹杂物水平和屈强比降低,材料的加工性能改善,大幅降低了冲压开裂率。

1 开裂材料测试分析

1.1 夹杂物分析

夹杂物是影响材料冲压性能的关键因素,在光学显微镜下可以看出,在裂口附近沿轧制方向有大量长度20~40 μm 的A 类夹杂物(见图1-1),其他夹杂物级别均小于0.5,在电子显微镜下观察(见图1-2)和能谱分析(见图1-3),确定夹杂物为MnS。

图1 开裂试样的夹杂物分析

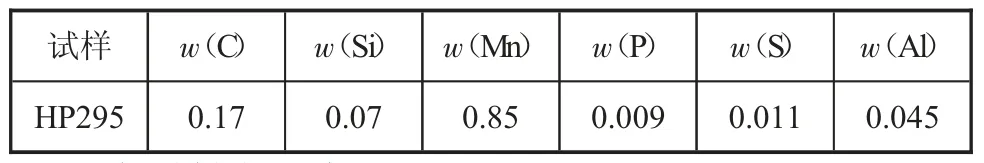

使用化学法对开裂试样进行了化学成分分析(见表1),结果显示化学元素w(S)达到0.011%,接近内控值0.012%的上限,容易导致A 类夹杂物产生。

表1 开裂试样化学成分

1.2 力学性能分析

对开裂试样进行了力学性能检测(见表2),各项指标虽然符合国标要求,但屈强比偏高,延伸率也不理想,不利于材料的冲压性能[1],有进一步改善的空间。分析降低材料屈强比途径,可参照如下Pickering 公式:

式中:w(Mn)、w(Si)和w(Nf)分别为钢中Mn 元素、Si元素和自由氮的质量分数;SP%为珠光体面积的百分比;d为铁素体的晶粒尺寸,mm。

表2 力学性能对比

根据Pickering 公式可知,屈服强度和抗拉强度均与铁素体晶粒尺寸成反比,但屈服强度受铁素体晶粒尺寸影响更为显著[2],即随着铁素体晶粒尺寸的增大,屈强比会降低[2]。因此,可以调整生产工艺,适当增加铁素体晶粒尺寸,降低屈强比。

2 改进措施

2.1 提高钢质纯净度

为了使材料具有良好的冲压加工性能,必须提高钢质的纯净度,控制钢中夹杂物的尺寸和数量[3]。针对性地调整了化学成分w(S)的冶炼控制上限值,由0.012%调整为0.007%,达到减少A 类夹杂物的目的。

2.2 优化层流冷却模式

太钢生产HP 295 采用全长层流冷却,为了减少层流冷却水量,卷取温度由650 ℃提高至680 ℃。通过减少层流冷却开始阶段的水量,一方面减小了先共析铁素体析出阶段的冷速,过冷度减小,使铁素体形核率下降;另一方面推迟了共析转变的开始时间,使先析出的铁素体有更多长大机会。以上两个因素均能使铁素体晶粒尺寸增大。

3 改进效果

3.1 力学性能

对新工艺生产的钢卷进行了力学性能检测(见表2),与冲裂的试样相比,新工艺的屈强比和屈服强度降低,延伸率提升,有利于改善材料的冲压性能。

3.2 金相组织

通过对比新工艺和开裂试样的500 倍金相组织,新工艺试样的铁素体尺寸(见图2-2)明显大于开裂试样(见图2-1),新工艺的夹杂物水平也有改善明显(见图2-3)。

图2 金相组织对比

4 结论

1)提高钢质的纯净度,降低化学元素S 的含量,是降低焊瓶钢HP 295 中A 类夹杂物等级的有效手段。

2)通过适当提高卷取温度,减少层流冷却开始阶段的水量,可以增加铁素体晶粒尺寸,从而降低屈强比。

3)经过优化化学成分和生产工艺,用户使用新工艺的产品后,冲压废品率由4.3%降低到1%以下,满足了用户的需求。