高耐蚀铁道车辆用钢耐腐蚀性研究

侯明山, 李秀景, 高小尧, 张 星

(河钢股份有限公司唐山分公司, 河北 唐山 063016)

目前铁路货车用耐候钢主要为450 MPa 级别,按照我国铁路网的道路设计能力,载重80 t 基本已经达到了极限(不包括专用线)。针对中国铁路总公司提出的关于"车辆用钢减量化"的目标,按照目前80 t 车体强度的要求,耐候钢屈服强度高于450 MPa可满足要求,但新型铁路车辆用钢的开发以长寿命、高安全和低成本为前提,这就要求新型铁路车辆用钢具有更高的耐蚀性[1-2]。

1 实验材料与研究方法

试验材料钢种为S450EWR,其设计思路如下:为保证高耐腐蚀性要求在普通铁道车辆用钢加入质量分数为3.0%~5.0%的Cr 元素,并加入Ni、Cu 元素;加入Nb、Ti 等微合金元素以达到更高强度级别[3]。为进行对比以普通耐候钢SPA-H 作为对比钢种,试验钢板的化学成分见表1。

表1 实验钢成分 %

试验钢经50 kg 真空感应炉熔炼后,放入高温箱式电阻炉加热,经550 mm 热轧实验机组轧制,开轧温度≥1 150 ℃;S450EWR 终轧温度780~820 ℃,卷取温度550~590 ℃;最终厚度为3.0 mm 热轧板。机加工Φ60 mm 原片,并用磨床将表面进行打磨处理,用于电化学极化曲线和阻抗检测,采用电化学分析进行电化学分析,分别对实验钢的基体和带绣层试样进行测量,同步已普通耐候钢SPA-H 作为对比钢种。依据Tafel 曲线外推法测得极化曲线的电流密度Icorr,通过对比极化曲线中的自腐蚀电位及相同电位下不同极化电流进行分析,获得所测材料的耐腐蚀性。

将实验所用S450EWR 钢板加工60 mm×60 mm方片,用磨床将表面进行打磨,进行24,48,72,96,120,144,168 h 共7 组盐雾实验,同步进行普通耐候钢SPA-H 钢种进行对比实验。实验参数及条件如下:采用5%浓度的NaCl 溶液,pH 值设定为6.8,温度为35 ℃,按照实验要求,试样角度为25°,盐雾的沉降量为1.10 mL(/h·80 cm2)。

将实验所用S450EWR 钢板通过机械加工制成尺寸为60 mm×40 mm(长×宽)试样,用于周期性浸润实验,周期浸润试验周期为72 h。对试样打磨后清洗,干燥24 h 后取出试样挂在试验箱中,往设备中加现配的NaHSO3溶液,矫正到达相应的周期后,取出试样热风吹干。经过干燥处理24 h 后,除锈的试样用化学方法除去锈层并清洗试样,称重并给出腐蚀到72 h 的腐蚀数据。

2 实验结果与讨论

2.1 电化学腐蚀

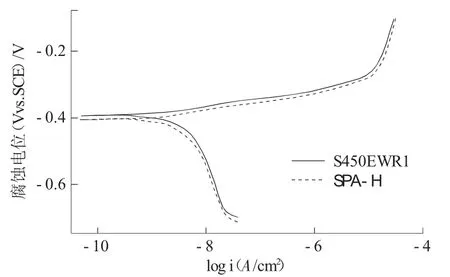

根据电化学腐蚀结果得到极化曲线如图1 所示,S450EWR 的自腐蚀电位明显高于SPA-H,其极化电阻为SPA-H 的2 倍;极化曲线结果可以看出,随着Cr 含量增加,试样的自腐蚀电位增大,约是-0.4 V 左右,S450EWR 自腐蚀电位高于SPA-H。

图1 S450EWR 和SPA-H 的极化曲线

2.2 盐雾实验

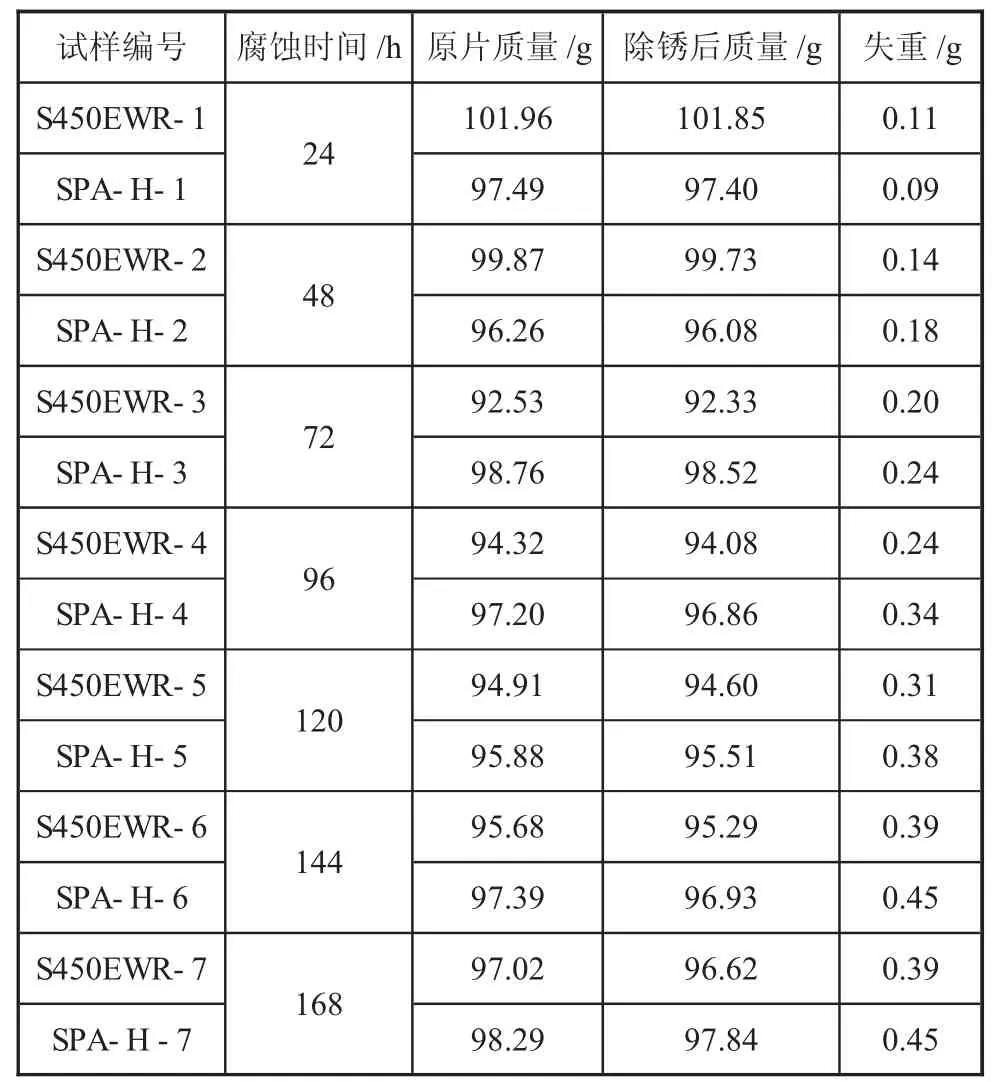

按照上述试验方法得到盐雾实验各阶段失重量如表2 和图2 所示。

表2 S450EWR 和SPA-H 盐雾实验过程失重量

图2 S450EWR1 和SPA-H 失重对比

由实验数据可以看出,盐雾腐蚀时间24 h 时,两个钢种的腐蚀失重差别不大;随时间延长,在24~72 h 之间,S450EWR1 试样腐蚀失重小于SPA-H;超过72 h 后,S450EWR 的耐腐蚀性明显优于SPA-H试样。

2.3 周期性浸润实验

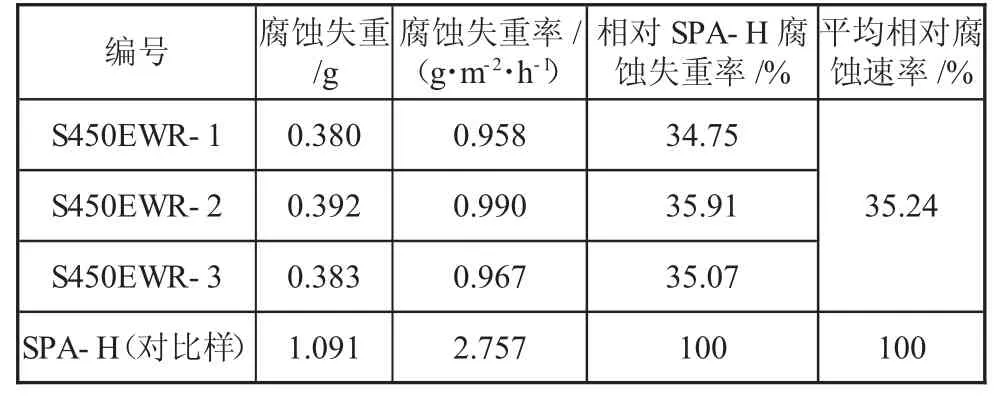

72 h 腐蚀数据如表3 所示。

表3 耐蚀钢腐蚀速率(对比样SPA-H)

试样腐蚀的宏观样貌如图3 所示。

图3 S450EWR 和SPA-H 腐蚀72h 的宏观形貌

当实验进行至72 h 时,对比钢SPA-H 表面出现大量氧化铁皮脱落,脱落部分是由于腐蚀相在这些区域优先生长所致,脱落后仍然发生氧化作用,并且刚脱落后露出黑色的Fe3O4基体,随着时间的进行黑色的内层氧化铁皮继续发生氧化进一步向棕红色Fe2O3的转变。高耐蚀钢试样表面布满锈层并且颜色向红褐色转变,产生致密的锈层,颜色鲜亮,没有发现鼓包和锈层脱落现象,锈层与基体结合牢固,形成一层较致密的锈层,同时不再有露出的基体,有效保护了基体与腐蚀介质的相互作用,减缓了腐蚀的速率。

2.4 讨论

2.4.1 腐蚀的电化学原理

根据大气腐蚀机理及所进行的极化曲线测试、腐蚀实验等结果,可以得出在开始阶段腐蚀介质快速进入钢材表面基体,高耐蚀钢S450EWR 和普通耐候钢SPA-H 的腐蚀速度都很快,快速形成红绣。此时金属表面活性对阳极反应速度影响占主导,基体组织中的晶界、亚晶界、位错和夹杂物等缺陷位置的活性较高,反应的自由能低,更易优先腐蚀[4-5]。在腐蚀开始阶段,高耐蚀钢S450EWR 的耐蚀性能的优越性表现不明显。

腐蚀后期,由于耐腐蚀元素的差异,高耐蚀钢S450EWR 和普通耐候钢SPA-H 两个钢种的腐蚀过程有很大区别。高耐蚀钢的锈层增厚并致密化,导致腐蚀介质的浸润和干燥都比较缓慢,氧的供给和扩散也受到很大限制,电化学反应的速度变慢,自腐蚀电位提高,自腐蚀电流减小,阳极溶解速度减慢[6]。这其中合金元素的影响是很大的,它直接导致耐候钢内锈层的生成。

2.4.2 耐候钢中合金元素对耐蚀性的作用

试验钢种S450EWR 和对比钢种SPA-H 耐腐蚀性元素最大差别为Cr 元素,相差10 倍左右,文献认为添加Cr 元素还可以阻止干湿交替过程中干燥时Fe3+→Fe2+的还原反应,从而提高钢的耐候性[7-8]。同时Cr 元素通过对腐蚀反应电化学过程的影响,使初始生成的锈层致密,阻止腐蚀反应进一步进行。从实验结果看高Cr 含量的S450EWR 耐腐蚀性明显提升。

3 结语

通过电化学测极化曲线和CCT 腐蚀实验等研究了高耐蚀铁道车辆用S450EWR 钢种的耐腐蚀性能,同时通过观察锈层的表面形貌和分析实验钢锈层的形成过程,得到以下结论:

1)根据电化学腐蚀结果看,随着Cr 含量等耐腐蚀元素的增加,试样的自腐蚀电位增大,约是-0.4 V左右,S450EWR 自腐蚀电位高于SPA-H。

2)盐雾腐蚀在24 h 时,两个钢种的腐蚀失重差别不大;随时间延长,在24~72 h 之间,S450EWR1试样腐蚀失重小于SPA-H;超过72 h 后,S450EWR的耐腐蚀性明显优于SPA-H 试样。

3)通过观察实验钢腐蚀后的锈层可以看到,高耐蚀钢试样表面布满锈层并且颜色向红褐色转变,产生致密的锈层,颜色鲜亮,没有发现鼓包和锈层脱落现象,锈层与基体结合牢固,形成一层较致密的锈层,同时不再有露出的基体,有效保护了基体与腐蚀介质的相互作用,减缓了腐蚀的速率。

4)提高Cr 元素能显著改善高耐蚀铁道车辆用钢的耐蚀性。