催化燃烧法在喷涂废气治理中的应用

何曦,吴卫,汪壮,何淼,彭芬,刘彰,许第发

(1.航天凯天环保科技股份有限公司,长沙 410100;2.长沙环保(服务)工业技术研究院,长沙 410100;3.湖南省工业厂房空气治理工程技术研究中心,长沙 410100;4.长沙学院,长沙 410022)

引言

随着我国《环境保护法》《大气污染防治法》等法律法规的陆续实施,对企业产生的废气处理要求越来越高,部分地区对喷涂废气的治理要求也越来越严格。

喷涂废气的处理主要是废气的收集和废气的治理。废气的收集方法主要通过在作业车间合理布置集气结构,实现喷涂废气的有效收集,达到降低后续治理设备投资及运行成本的目的。废气治理技术则有多种选择,常见的方法有:活性炭吸附[1]、光催化[2]、生物法[3]、低温等离子[4]、催化燃烧[5]、蓄热式热力氧化[6]以及组合工艺[7、8]等。在处理喷涂废气之前首先要进行预处理,即去除废气中的漆雾。漆雾净化有湿法[9、10]、干法[11、12]之分,前者通过液体(水或改性剂)对漆雾进行捕捉分离,后者通过过滤材料对漆雾进行拦截分离。不论干法、湿法,都需要与后续工艺相匹配,否则漆雾引入会导致后续处理系统瘫痪。

1 项目概况

某装备制造企业主要生产大型机械设备,其喷涂车间有完善的废气收集系统和漆雾干式过滤系统。采用的工艺为玻璃纤维棉过滤漆雾和活性炭吸附,过滤后的废气(VOCs)经活性炭吸附之后排放。由于地方环保督察力度加大,该企业提出了提标改造的需求。但由于建厂之初活性炭吸附系统已将可用区域几乎完全占据,企业不愿意拆除现有的活性炭吸附装置,又无法借用其他场地加设新的装备,经商议最终决定采用活性炭离线脱附+催化燃烧的方式进行处理。

2 催化燃烧装备设计

催化燃烧有两个重要的技术指标:去除效率、运行功耗。其中去除效率与有机物的浓度、反应温度、催化剂性能密切相关,而运行功耗则受处理风量、有机物浓度、换热效率的限制。通过增大换热面积可增大余热的利用效率,更容易实现自热平衡,降低系统功耗。但受条件限制,该项目以优先保证去除率为关键。

催化燃烧工艺路线如图1所示。废气在鼓风机作用下流经三通阀、阻火阀、换热器、电加热器进入催化燃烧室,燃烧尾气经换热器排空。若遇到明火回流的情况,阻火阀立即关闭,带压力传感器的三通阀立刻切向旁通直排。

图1 催化燃烧工艺路线

催化燃烧装备如图2、图3所示。废气通过进气口经板式换热器由下向上流动,并一分为二进入电加热腔,电加热腔分布在燃烧室的两侧,电加热腔内有数根均匀分布的电加热棒。废气经电加热棒加热至一定温度后在燃烧室上端汇集,并从上至下流经催化剂孔道发生催化燃烧反应,反应之后的气体从燃烧室下端排出,经板式换热器将余热传递给新进废气后通过排气口排出。

图2 催化燃烧装备结构

图3 催化燃烧装备实物

该催化燃烧装备的处理风量700m3/h,风机选用最大风量1000m3/h,风压2500Pa的离心风机,通过变频器调整风量,催化剂填装量0.028 8m3。

3 催化剂开发

该项目组采购了商业双贵金属(Pt、Pd)蜂窝催化剂,并通过产学研合作开发了单贵金属(Pt)蜂窝催化剂。自研催化剂以蜂窝陶瓷为载体,在载体上涂覆γ-氧化铝、稀土氧化物作为第二载体。其他工艺与现有的浸渍涂覆法工艺相同。两类催化剂对比参数见表1。

表1 商业与自研催化剂对比

4 催化燃烧性能评价

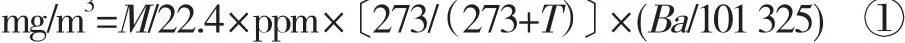

催化燃烧性能评价采用手持式PID浓度检测仪(RAE PGM-7300),由于出入口温度不一致,而PID检测单位为ppm,计算净化效率时需要换算成mg/m3:

式中:

喷涂作业时产生的VOCs由多种成分组成,为了便于计算将M取值80,Ba取值101 325,式①简化成:

分别在50、100、260、400ppm浓度下进行商业催化剂性能测试,结果见表2。分别在51、110、260、400ppm浓度下进行自研催化剂性能测试,结果见表3。

从表2、表3的两组数据可看出:在浓度不变时,反应温度越高净化效率越高;温度不变时,浓度越高净化效率越低。通过对比发现,自研催化剂在温度超过200℃时对VOCs的净化效率均超过了90%,商业催化剂T90若净化效率达到90%则温度在250℃左右,说明了自研催化剂较商业催化剂具有更好的低温活性。

表2 商业催化剂性能

表3 自研催化剂性能

图4 测试之后的催化剂

图4展示了测试后的催化剂外观,商业催化剂有几个样品出现了破损现象,而自研催化剂则完好无损,说明自研催化剂具有更长久的使用寿命。另外,商业催化剂、自研催化剂部分样品均出现了发黑现象,这与“通过气流给催化剂加热”的方式相关,流场的紊乱导致了部分区域温升不够而积碳,长期运行可能会造成孔道堵塞。

值得注意的是,出口气体温度较高,高温气体部分与新风混合后引入吸附饱和的活性炭进行脱附再生,剩余部分可引入烘干室用于装备的干燥。减小换热面积不仅大幅度降低了催化燃烧设备体积,同时也减少了活性炭电热脱附设备的使用,尾气余热得到了最大程度的利用。

5 结论

基于项目开发的催化燃烧装置及催化剂对喷涂废气有显著的净化效果,特别是在VOCs浓度不超过400ppm时,出口浓度可稳定控制在2.1ppm(4.56mg/m3,套用公式②换算)以内,远低于《大气污染物综合排放标准》(GB 16297—1996)中非甲烷总烃的限值(120mg/m3)。虽然排放废气温度较高,但部分可用于活性炭脱附,剩余部分可用于装备漆面的干燥,实现了余热的有效利用,满足了特定条件下的废气治理要求。该催化燃烧装备在后续推广应用时,可优化换热器结构,通过增加换热面积降低排气温度,为低浓度下的催化燃烧自热平衡创造条件。