钠碱法脱硫液改进双循环制碱工艺的经济性分析

方 艳,党亚固,张 顺

(四川大学化学工程学院,四川成都610065)

目前,中国大气污染仍以煤烟型污染为主[1],燃煤烟气常含有高浓度的SO2、NOx、粉尘颗粒和部分重金属等有害物质,为防止大气严重污染,在烟气排空前必须进行脱硫脱硝。钠碱法脱硫[2-3]采用碱性物质如NaOH或NaHCO3等作为吸收剂吸收烟气中的SO2,去除率可以达到 99%以上[4],其主要特点在于脱硫剂使用率高、脱硫效率高、系统故障率低及设备可用率高[5],是一种重要的湿法脱硫工艺。

钠碱法副产物是以Na2SO4为主要成分的脱硫液[6],目前脱硫液的处理主要是利用膜分离[7]、热浓缩[8]及离子交换[9]等技术回收 Na2SO4。关于芒硝制碱工艺,学者们从各个方面做了大量工作,主要涉及Na2SO4和 NH4HCO3固体反应的转化率研究[10-13],而由含Na2SO4的液体混合物作制碱原料的相关研究较少。目前,较成熟的制碱工艺是单循环制碱工艺[14],运用CO2、NH3和 Na2SO4固体为原料,制得Na2CO3和(NH4)2SO4。J·比彻尔等[15]运用 NH4HCO3固体和 Na2SO4液体作为原料,通过双循环制碱工艺制得Na2CO3和(NH4)2SO4。 这些方法均有其缺点。

针对脱硫液组成复杂等特点,笔者课题组开发了改进双循环制碱工艺和脱硫液单循环制碱工艺。改进双循环制碱工艺以钠碱法脱硫液和NH4HCO3固体为原料生产 Na2CO3和(NH4)2SO4,具有反应结晶分离和两次冻盐循环的特点,相比其他的硫酸钠制碱工艺,能够实现环境及经济效益的最优化。

1 脱硫液改进双循环制碱工艺

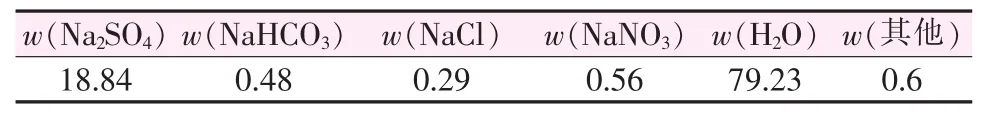

泸州某厂的钠碱法脱硫液成分如表1所示。

表1 钠碱法脱硫液成分 %

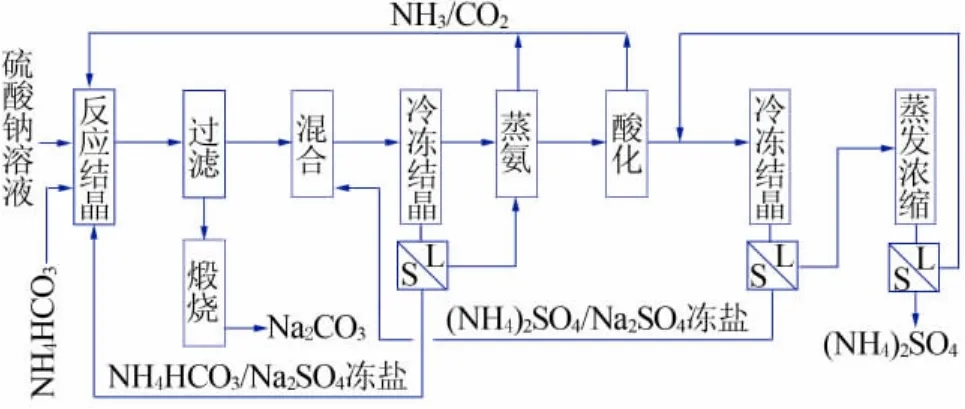

图1为J·比彻尔等[15]开发的硫酸钠溶液双循环制碱工艺流程图。硫酸钠溶液和NH4HCO3固体加入反应结晶器,过滤得NaHCO3固体,煅烧制得Na2CO3,盐溶液经过混合槽后进入结晶器进行冷冻结晶,NH4HCO3/Na2SO4冻盐循环至反应结晶器,冷冻滤液进入蒸氨塔蒸氨。蒸氨产生的CO2和NH3循环至反应结晶器,蒸氨母液进入酸化槽酸化,与循环母液混合后进入冷冻结晶器,得到(NH4)2SO4·Na2SO4·4H2O固体循环至混合槽,冷冻液进入蒸发器浓缩后过滤干燥得到硫酸铵产品,滤液循环使用。

图1 硫酸钠溶液双循环制碱工艺流程图

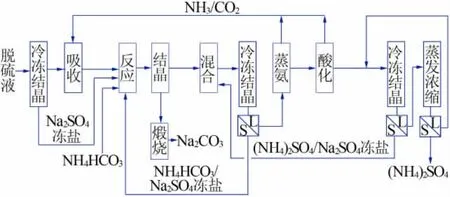

图2 为笔者课题组开发的脱硫液改进双循环制碱工艺流程图。将脱硫液浓缩至Na2SO4质量分数为26%,低温冷却过滤后,Na2SO4·10H2O固体直接送入反应器中,滤液进入吸收塔逆流吸收循环的CO2和NH3。吸收液进入反应器与NH4HCO3固体混合,再进结晶器结晶,生成 NaHCO3和(NH4)2SO4,过滤煅烧制得Na2CO3,盐溶液经过混合槽后进入结晶器进行冷冻结晶。过滤得到NH4HCO3/Na2SO4冻盐,循环至反应器,滤液进入蒸氨塔蒸氨,气体CO2和NH3循环与脱硫液反应,蒸氨母液进入酸化槽酸化,其后的操作步骤与图1的对应操作相同。

图2 脱硫液改进双循环制碱工艺流程图

图3 为笔者课题组开发的脱硫液单循环制碱工艺流程图。脱硫液和NH4HCO3固体加入反应结晶器,过滤得NaHCO3固体,煅烧制得Na2CO3,滤液与循环母液混合后进入冷冻结晶器,NH4HCO3/Na2SO4冻盐循环至反应结晶器,冷冻滤液进入蒸氨塔蒸氨。蒸氨产生的CO2和NH3循环至反应结晶器,母液经酸化后进入蒸发器浓缩,过滤得到(NH4)2SO4固体,滤液循环使用。

相比其他制碱工艺,脱硫液改进双循环制碱工艺具有以下3大特点。

1)CO2和NH3的吸收过程。硫酸钠溶液双循环制碱工艺是直接向硫酸钠溶液中通入循环的NH3/CO2气体和 NH4HCO3固体,NH3/CO2与 Na2SO4反应和NH4HCO3与 Na2SO4反应都会生成 NaHCO3,NH4HCO3的存在会抑制CO2和NH3的吸收,造成吸收效率低下。而脱硫液改进双循环制碱工艺将NH3/CO2的吸收和NH4HCO3与Na2SO4的复分解反应分开进行,可以使NH3的吸收率达到99%以上,减少对环境的污染并通过简单处理可达到国家氨气排放标准[16],两工艺的气体吸收率如表2所示。

表2 两工艺的气体吸收效率

2)反应和结晶分离。硫酸钠溶液双循环制碱工艺将NH3/CO2吸收、复分解反应和结晶同时在反应结晶器中进行,不利于碳酸氢钠粗大晶粒的生成。脱硫液改进双循环制碱工艺先将脱硫液和碳酸氢铵固体在反应器中进行反应,再进入结晶器中结晶,这样将反应与结晶分离更有利于良好的碳酸氢钠结晶的生成。

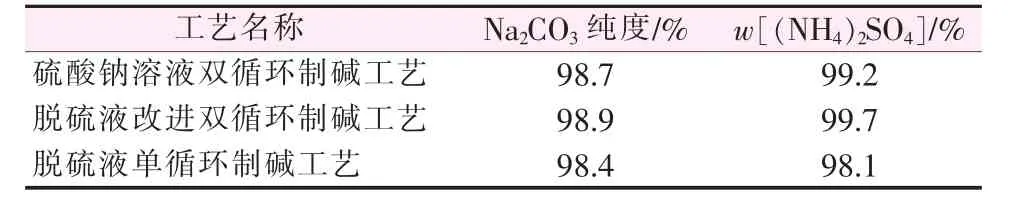

3)两次冻盐循环。脱硫液单循环制碱工艺只有一次冻盐循环,蒸氨母液酸化后就进行蒸发浓缩。而脱硫液改进双循环制碱工艺有两次冻盐循环,将分离碳酸氢钠后的滤液冷冻分离得到冻盐NH4HCO3/Na2SO4,循环回反应器,冷冻母液进入蒸氨塔蒸氨后酸化,再 次进行 冷冻分 离 得 到 (NH4)2SO4·Na2SO4·4H2O冻盐,循环回混合槽。根据硫酸钠与硫酸铵的相图可知,硫酸铵与硫酸钠质量比越大就越有利于硫酸铵的结晶,在进行二次冷冻之后,浓缩液中的硫酸钠含量会降低,硫酸铵与硫酸钠质量比会增大,单次循环收率提高,有利于得到高纯度的硫酸铵晶体。经过双循环冷冻结晶,此工艺产出的Na2CO3纯度为98.9%,符合GB 210.1—2004《工业碳酸钠及其试验方法第1部分:工业碳酸钠》的Ⅱ类一等品指标;(NH4)2SO4的纯度为 99.7%,满足 GB 535—1995《硫酸铵》的优等品指标。3种工艺产品的质量指标如表3所示。

表3 3种不同工艺的产品质量指标

2 经济可行性分析

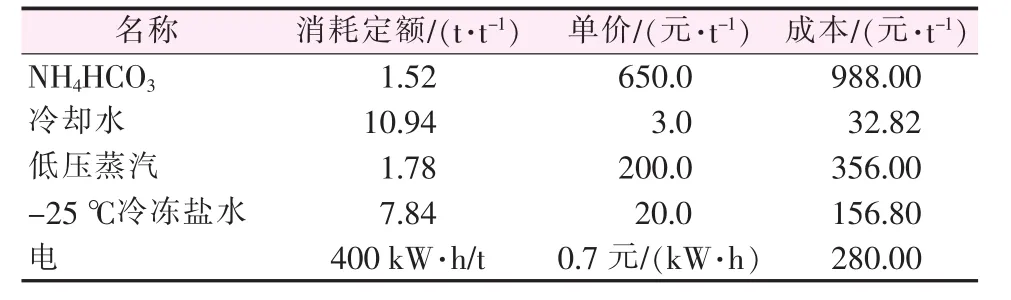

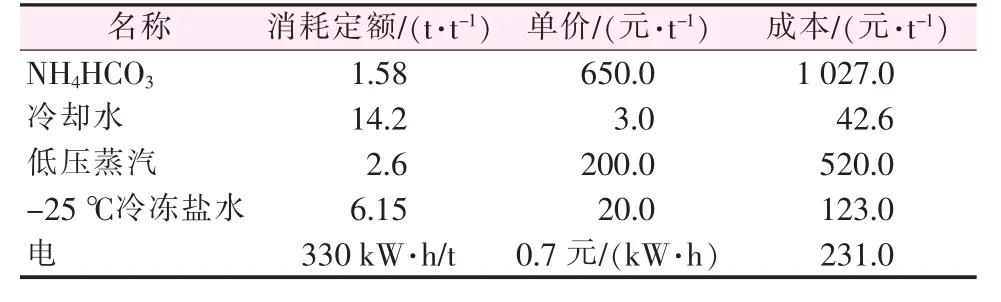

对某年产6万t Na2CO3项目进行经济计算,各项消耗定额均以生产1 t Na2CO3计算。表4为应用脱硫液改进双循环制碱工艺的原料及动力消耗定额,表5为应用脱硫液单循环制碱工艺的原料及动力消耗定额。

表4 脱硫液改进双循环制碱工艺的原料及动力消耗

表5 脱硫液单循环制碱工艺的原料及动力消耗

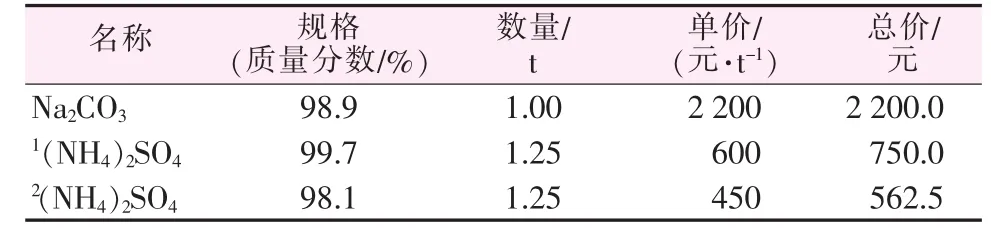

从表4和表5可知,同等生产规模的情况下,脱硫液单循环制碱工艺将复分解反应、气体吸收和结晶混在一起,导致循环气体吸收量小,碳酸氢铵的使用量增加。两次循环冷冻使改进双循环工艺的硫铵单程产量比脱硫液单循环制碱工艺的硫铵单程产量多4%,液体循环量减少,因此所需低压蒸汽比单循环工艺少。以每生产1tNa2CO3计算,脱硫液双循环制碱工艺原料及动力成本比脱硫液单循环制碱工艺原料及动力成本低129.98元。表6为产品的价格表。

表6 产品的价格表

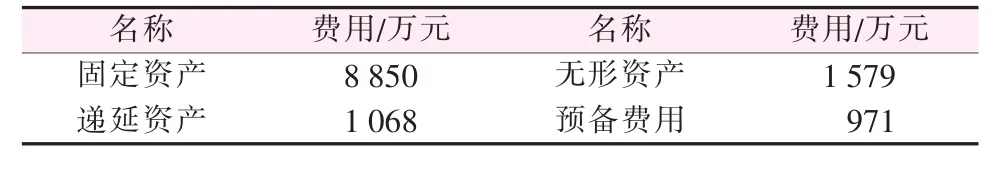

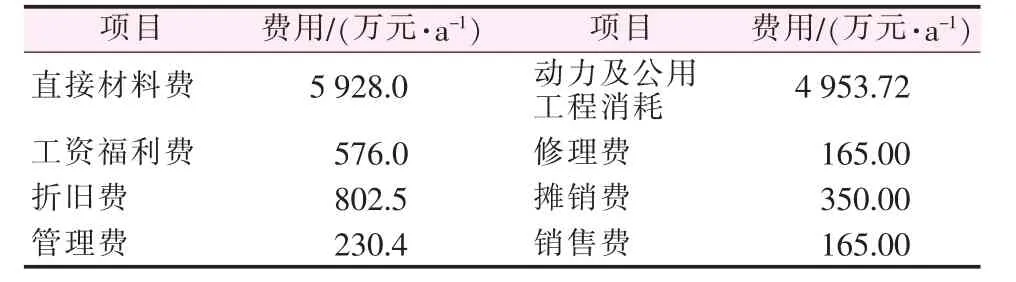

对年产6万t Na2CO3的生产项目进行装置投资估算,脱硫液改进双循环制碱工艺增加了吸收塔、结晶器和二次冷冻等设备,装置投资为5 590万元;硫酸钠溶液单循环制碱工艺装置投资为4 800万元。对年产6万t Na2CO3的脱硫液双循环制碱项目进行费用估算,项目建设投资估算及总成本费用估算分别如表7和表8所示。

表7 脱硫液改进双循环制碱项目建设投资估算

表8 脱硫液改进双循环制碱项目总成本估算

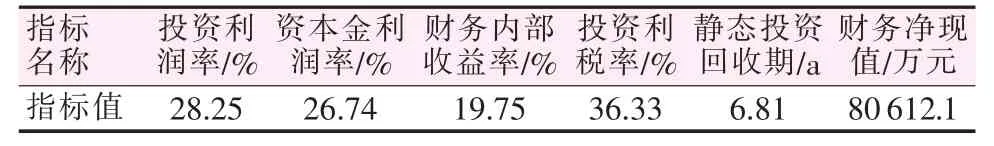

经计算,年产6万t Na2CO3的脱硫液改进双循环制碱项目的财务能力分析指标如表9所示。静态投资指标和动态投资指标均高于行业标准,如财务内部收益率为19.75%>11%,故该项目可行。

表9 脱硫液改进双循环制碱项目盈利分析

3 结论及建议

脱硫液改进双循环制碱工艺将浓缩后的脱硫液直接作为原料生产纯碱,充分实现了资源的二次利用,相比脱硫液单循环制碱工艺排污更少,更加环保、原料成本更低。对于年产6万t Na2CO3的生产项目,脱硫液改进双循环制碱工艺的设备投资为5 590万元,投资利润率为28.25%,内部收益率为19.75%,静态投资回收期为6.81 a,项目经济性较好。脱硫液改进双循环制碱工艺比脱硫溶液单循环制碱工艺的原料及动力消耗费用低779.88万元/a,竞争优势大,投资利润率高,应用前景广阔。