汽油机增压技术的应用论述与研究

王占峰 马赫阳 张强

(中国第一汽车集团有限公司 研发总院,长春 130013)

主题词:汽油机 增压技术 油耗 动力性 小型化

缩略语

VGT Variable Geometry Turbine(可变几何截面涡轮增压)

VNT Variable Nozzle Turbine(可变喷嘴涡轮)

WG Waste Gate(放气阀)

BMEP Brake Mean Effective Pressure(制动平均有效压力)

GDI Gasoline Direct Injection(汽油缸内直喷)

eBooster电子增压器

eTurbo电动涡轮增压器

TSI Turbo Supercharge Injection(双增压直喷)

TFSI Turbocharged Fuel Stratified Injection(涡轮增压分层喷射)

ScTc Supercharger before Turbocharger(一级机械增压、二级涡轮增压的串联两级增压)

TcSc Turbocharger before Supercharger(一级涡轮增压、二级机械增压的串联两级增压)

TcTc Turbocharger Turbocharger(两级涡轮串联增压)

1 前言

在当前能源及环境危机的背景下,国家对于汽车节能减排的要求不断提升。发动机小型化技术已成为降低CO2的主要手段之一,其中增压技术作为发动机小型化的关键技术,通过增加进气质量提高功率和扭矩输出,使小排量的发动机达到大排量发动机的动力性,同时降低发动机的泵气损失和摩擦功,提高发动机的热效率,在降低油耗和节能减排方面有着巨大优势。增压化已成为发动机升级发展的必然趋势。

增压技术根据工作原理的不同可分为机械增压和涡轮增压两种,这两种增压机技术又可根据增压器的结构特点分为不同的类型,如机械增压器包括涡旋式、螺杆式、罗茨式等,涡轮增压器包括单流道涡轮、双流道涡轮、可变截面涡轮。根据增压方式的不同,又可分为单级增压和多级增压。

2 机械增压技术

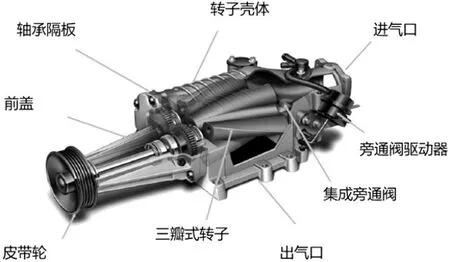

机械增压的结构布置如图1,其直接与发动机曲轴连接,由曲轴带动实现进气增压。主要包括罗茨式、涡旋式、螺杆式、等类型,由于制造工艺及成本等原因,罗茨式机械增压器是目前应用最多的机械增压器,罗茨式机械增压器结构如图2[1],其转子的空气流道具有一定的锥度,使得进气通过流道时不断被压缩,提高进气压力。

图1 机械增压结构布置示意

图2 罗茨式机械增压器结构[1]

机械增压器在发动机怠速以外的工况都能产生增压效果,同时转速完全与发动机转速联动,这些都能保证机械增压无论低转速还是高转速工况都可以获得稳定的增压效果,有较好的瞬态响应性能,相比于涡轮增压,其建立起稳定增压压力的时间可缩短90%。并且机械增压器结构比较简单,布置灵活,工作温度介于70°C~100°C之间,热负荷较低,冷却和润滑的要求与自然吸气发动机基本相同。

同时,机械增压器与发动机曲轴直接相连,这将不可避免的损失一部分发动机功率,造成其效率不高,使发动机的燃油经济性比涡轮增压发动机差,并且体积大、生产工艺要求高。由以上原因使得机械增压的应用没有涡轮增压技术广泛。

奥迪、保时捷及日产等均有机型采用机械增压技术。奥迪A7的2018款50 TFSI quattro动感型搭载了3.0 L机械增压发动机,额定功率245 kW,额定扭矩达到了440 N∙m。保时捷2017款4 Sport Turismo版同样搭载了3.0 L机械增压发动机,额定功率243 kW,额定扭矩为450 N∙m。

英菲尼迪QX60和日产探路者应用的混动总成中也使用了机械增压的2.5 L直列4缸发动机,额定功率为172 kW,额定扭矩330 N∙m,发动机及其采用的机械增压结构如图3[2]。

3 涡轮增压技术

涡轮增压器的布置形式见图4,发动机排出的高温、高压的废气驱动涡轮,由涡轮带动压气机提高进气压力,实现进气增压,可使发动机的功率与扭矩提升20%~30%。废气能量利用及体积小等特点使得涡轮增压成为各大主机厂进行机型升级的共同选择之一。但由于叶轮存在惯性作用,涡轮增压器有较明显的“滞后效应”,相比机械增压瞬态响应差。涡轮增压器一般可分为可变几何形状和不可变几何形状两大类,不可变几何形状涡轮又按流道结构的区别分为单流道涡轮和双流道涡轮。

图3 日产2.5 L 4缸机及机械增压结构[2]

3.1 单流道涡轮增压

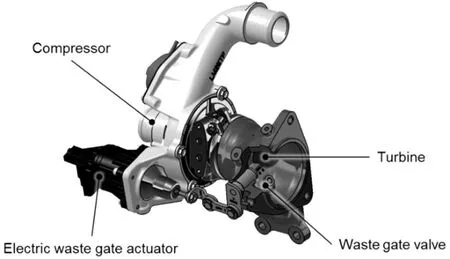

带废气阀的单流道涡轮增压器被广泛的应用于汽油机,也是通常所指的涡轮增压技术,在此不过多举例和赘述,以本田1.0TD L3发动机为例,采用的涡轮增压器结构如图5,可使动力性上代替1.5~1.8 L自然吸气发动机,实现功率95 kW,扭矩200 N∙m[3]。

图5 单流道涡轮增压器结构[3]

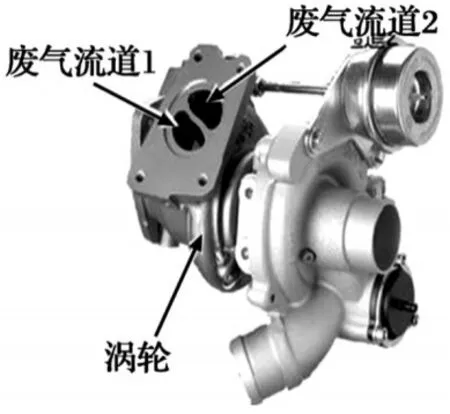

3.2 双流道涡轮增压

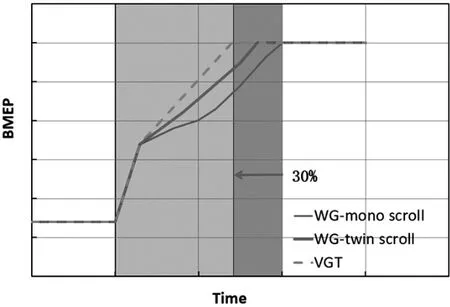

双流道涡轮增压结构示意图如图6[4],其用于直列四缸机上的原理如图7[5],1、4和2、3缸排气分别流入不同的涡轮流道,其优势在于可以避免多缸发动机排气之间的相互干涉,降低发动机的排气背压,有利于减少各缸的残余废气量,提高低端扭矩。并且双流道也可以使加速时更多的排气能量作用于涡轮的叶片,提高发动机的瞬态响应速度。采用双流道可使低端扭矩提高15%左右,额定扭矩最低转速提前100~200 r/min,瞬态加速响应时间缩短15%左右,如图8、9所示。

图6 双流道涡轮增压结构示意[4]

图7 双流道涡轮增压工作原理[5]

图8 双流道涡轮动力性提升

图9 双流道涡轮加速响应提升

目前应用于MINI Copper S的BMW四缸机2.0 L发动机、一汽GC20TD、现代Theta GDI 2.0 L发动机及应用于A 45 AMG上的2.0 L高性能版发动机均匹配了双流道涡轮,其中应用于A 45 AMG上的2.0 L发动机动力性可达265 kW、450N∙m[6]。现代Theta GDI 2.0 L发动机额定功率达304 kW@6 000 r/min,额定扭矩365 N∙m@1 750~4 500 r/min[7]。

3.3 可变涡轮增压

可变几何截面涡轮增压VGT(Variable Geometry Turbine)主要是通过改变冲向涡轮叶片的废气流向和流速来改变其施加到涡轮的能量,扩宽涡轮的流量范围,用于改善瞬态响应速度并提高动力性。

VGT在柴油机上的应用从20世纪90年代就已经开始了,但由于汽油机高达1 000℃甚至更高的排气温度使其直到现在才逐渐应用到汽油机上。

根据可变结构的不同VGT可分为可调流动涡轮、可变滑动涡轮、可变喷嘴涡轮和可变流动涡轮,其中应用较广的是可变喷嘴涡轮(Variable Nozzle Turbine,VNT),其结构如图10所示[8]:

图10 可变喷嘴涡轮结构[8]

采用VGT可在普通单流道涡轮增压基础上提高低端扭矩20%左右,额定扭矩最低转速提前150~250 r/min,额定功率提升5%左右。同时使得瞬态加速响应时间缩短至少30%,如图11、12所示。

图11 VGT涡轮动力性提升

图12 VGT涡轮加速响应提升

VGT技术最先被应用于保时捷997 GT2 RS中,采用了两个VGT并联的结构,取得了巨大的成功,将在下文并联两级增压中详述。接着在保时捷718 Boxster S的2.5 L直列四缸发动机及大众EA211 1.5 TSI evo上采用了VGT涡轮增压。如图13为EA211 TSI evo发动机及匹配的VGT结构图[9],可实现功率96 kW,扭矩200 N∙m,配合米勒循环等技术使百公里油耗相比于上一代EA211降低了1 L,其加速性能也明显优于上一代EA211,1 500 r/min加速达到额定扭矩的时间缩短了35%。

图13 EA211 TSI evo发动机及匹配的VGT结构[9]

4 两级增压技术

单级增压可以实现发动机提高功率和扭矩,降低油耗的目的,但是无论是机械增压还是涡轮增压,都存在着一些无法弥补的缺陷,为了进一步提高发动机的性能,两级增压开始进入人们的视野。如图14所示为汽油机增压的发展趋势,采用两级增压技术可使升功率、低端升扭矩明显的提升,满足未来发动机的发展需求。并且两级增压技术可以有效的改善瞬态响应性能。

图14 汽油机升功率、低端升扭矩发展趋势

4.1 并联式两级增压技术

并联式两级增压技术是指两组同规格的涡轮通过并联的方式连接,每组涡轮负责发动机半数汽缸的工作,其结构布置如图15。其优点为采用两个较小的涡轮代替一个大涡轮,提高低端扭矩,提高瞬态响应速度并减低管路的复杂程度。

其提高动力性及瞬态响应的效果如图16、17。对于低速扭矩,并联式增压可提高15%左右,瞬态加速响应时间缩短至少10%。

并联式两级增压技术主要应用于V型发动机上,这得益于V型机汽缸分别布置于两侧的结构特点,使并联涡轮增压器易于布置并各负责一侧汽缸工作。

奥迪V6 TFSI 2.9L RS 4,RS 5在上一代3.0 L V6双流道涡轮的基础上的升级就采用了并联式两级增压技术,如图18为两代发动机[10]。其额定功率可达331 kW,额定扭矩600 N∙m,额定扭矩转速为1 900 r/min至5 000 r/min。

图15 并联式两级增压结构布置

图16 并联两级增压动力性提升

图17 并联两级增压加速响应提升

图18 奥迪V6 S4,S5和RS4 RS5涡轮升级示意[10]

BMW公司搭载于M5的V8 4.4 L发动机采用了2个较小的并联涡轮增压器,实现了高功率与低油耗相结合,额定功率可达412 kW@6 000~7 000 r/min和额定扭矩680 N∙m@1 500~5 750 r/min,最高转速可到7 200 r/min,百公里油耗仅9.9 L/100 km[11]。

为了进一步提高涡轮增压的能力,将双流道涡轮增压或VGT并联布置也被应用到了发动机上。

保时捷和奔驰均采用了并联布置的双流道涡轮,如图19为奔驰搭载于AMG E63及S63的M177 LS2 V8 4.0 L发动机上采用的并联的双流道涡轮,可实现额定功率450 kW,额定扭矩900 N∙m[12]。

保时捷911Turbo则采用了并联式VGT的3.6 L 6缸汽油机。可以产生350 kW的输出功率,扭矩也比先前增加了60 N∙m超过了610 N∙m,最大扭矩转速也扩大到1 900 r/min~5 000 r/min。

图19 奔驰4.0 L汽油机采用的并联双流道涡轮[12]

并联两级增压技术多用于V型大排量的汽油机,但福特将此项技术应用于了1.0 L的直列3缸汽油机,其工作示意图及结构如图20[13]。福特这款发动机将各缸两侧的排气道分别汇入两个并联的涡轮增压器,第二个涡轮(TC2)只在高转速高负荷工况才激活使用,在两个涡轮配合使用下,额定功率可达110 kW,额定扭矩可达240 N∙m@1 400 r/min~4 400 r/min。

图20 福特1.0 L L3汽油机并联增压示意[13]

4.2 串联式两级增压技术

串联式两级增压技术可以是机械增压和涡轮增压串联协同工作,以提高瞬态响应速度和低速扭矩,根据机械增压和涡轮增压布置位置的不同,可分为ScTc和TcSc两种,如图21。无论哪种构型,机械增压均工作于中低速及瞬态工况,当涡轮增压产生稳定增压压力后,机械增压就不参与工作了。ScTc式增压将机械增压布置在前,其瞬态响应速度优于TcSc,但作为初级增压的机械增压器会更大。

图21 串联两级增压ScTc和TcSc结构布置示意

比较具有代表性的产品有大众EA111 1.4TSI发动机和沃尔沃搭载于V60 Polestar上的2.0 L双增压发动机。沃尔沃的T6汽油机采用的机械、涡轮串联增压的结构如图22所示,为TcSc构型[14]。

图22 沃尔沃T6汽油机增压结构[14]

由一大一小两组涡轮串联形成的两级增压结构如图23。低转速小涡轮介入工作,转动惯量小,提高瞬态响应速度,转速提高后大涡轮开始工作,提高动力性,RX-7的13B-REW引擎就是串联涡轮的好例子。

图23 串联两级增压TcTc结构布置示意

如图24、25,机械增压与涡轮增压串联相比于双涡轮增压串联结构,在单级涡轮基础上可使低端扭矩提升30%左右,额定扭矩最低转速提前200~300 r/min,瞬态响应改善至少30%,主要是由于机械增压低速扭矩高及响应速度快的优点。但由于高速稳态工作后机械增压不参与工作,双涡轮串联结构可在额定功率上提高10%左右。

图24 两种串联两级增压动力性提升

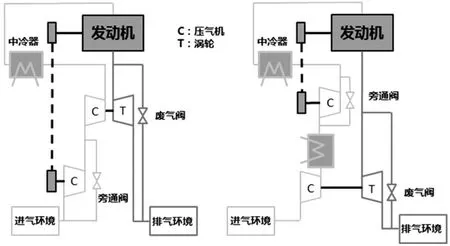

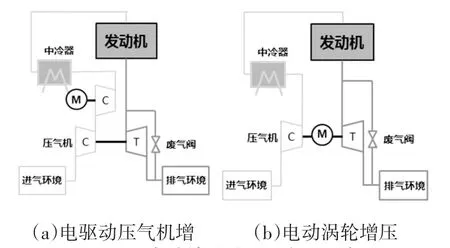

4.3 电动辅助增压技术

电动辅助增压技术通常与涡轮增压器匹配使用,弥补传统废气涡轮增压器低速扭矩不足以及瞬态响应慢的问题。但受限于电池能量,电动辅助增压器通常只短时间工作。若将电动增压与48 V、混动联合使用可达到更好的效果。电动辅助增压包括电驱动压气机增压器(eBooster)和电动涡轮增压器(eTurbo)两种形式。

图25 两种串联两级增压加速响应提升

电驱动压气机增压器布置示意图如图26(a),电动压气机与涡轮增压器串联,并与一个旁通阀并联,电动压气机工作时,旁通阀关闭,空气经过电动压气机进行二次增压;电动压气机不工作时,旁通阀打开。应用于2018款奔驰S级的3.0 L直列6缸发动机采用了eBooster,达到了原4.8 L V8发动机的功率输出水平320 kW。

图26 电动辅助增压器布置示意

电动涡轮增压器布置如图26(b),主要工作在废气涡轮增压器增压压力不足的低速大负荷工况,电机充当电动机带动压气机工作。

奥迪2015年推出的TT Clubsport Turbo Concept车型中配备48 V驱动的电动涡轮,起步加速2.5 s比普通废气涡轮增压车型多跑出6 m。

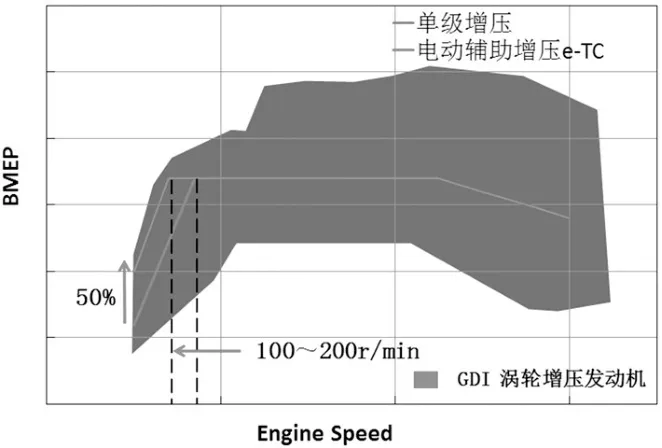

无论采用哪种电动辅助增压技术,如图27、28,均可使低端扭矩提升至少50%,额定扭矩最低转速提前100~200 r/min左右,瞬态响应改善80%以上。

图27 电动辅助增压动力性提升

5 结论

(1)增压技术作为发动机小型化的关键技术在节能减排方面有着巨大的潜力,增压化已成为发动机发展的必然趋势。

图28 电动辅助增压加速响应提升

(2)机械增压器直接与曲轴相连接,有着增压效果稳定,瞬态响应好的优点,但会消耗发动机功率,在燃油经济性上稍差。

(3)在普通的单流道废气阀式涡轮增压的基础上,双流道涡轮增压及可变几何截面涡轮增压技术应运而生,改善涡轮增压瞬态响应性,提高低端扭矩。

(4)随着发动机性能需求日益增强及电动技术的发展,串联、并联及电动辅助等多级增压技术也被应用于发动机中,可显著改善单级增压经济性差、动力性不足或瞬态响应性差的问题。