二次侧非能动余热排出系统流动不稳定性研究

李亮国,苏前华,严 超,南宗宝,柳红超,孙振邦,吴小航,卢冬华

(中广核研究院有限公司,广东 深圳 518026)

福岛事故后,二次侧非能动余热排出(ASP)系统广泛应用于华龙一号等三代堆型,同时又作为二代加型百万千瓦级压水堆核电厂的重要改进项,是应对全场断电(SBO)事故的重要措施[1-3]。ASP系统基于蒸汽发生器二次侧闭式自然循环的基本原理,蒸汽发生器二次侧产生的蒸汽在换热器中冷凝变成单相水后再返回至蒸汽发生器二次侧,换热器将一回路堆芯产生的衰变热传递至换热水箱中的水,随着热量的导出换热水箱中水温不断升高直至沸腾,热量传递至最终热阱——空气。由于ASP系统运行在气液两相流状态,系统中有可能存在两相流不稳定性。

许多学者针对不同堆型的ASP系统采用软件数值模拟、建设试验装置进行系统性试验的方法研究ASP系统的运行特性。RELAP5程序是国际上通用的压水堆系统分析程序,广泛应用于反应堆事故与系统运行特性等研究[4-7]。梁卫红等[5]采用RELAP5程序对改进型低温供热堆ASP系统进行建模分析,研究发现低压时ASP系统易出现流动不稳定性,增加换热器入口节流系数、换热面积、流通面积,系统流动更稳定。张亚培等[6]采用RELAP5程序对采用空冷的CPR1000堆型ASP系统进行建模分析,研究发现低压时ASP系统易出现流动不稳定性,增加冷热芯位差后系统流动更稳定。周磊等[7]采用RELAP5程序对采用水冷的压水堆ASP系统进行建模分析,研究了系统阻力系数、加热功率、初始水装量等对系统运行稳定性的影响。对于反应堆原型的ASP系统,由于其流量规模、几何尺寸、功率规模较大,较难开展原型规模的试验研究,因此主要在基于模化缩比的试验装置上进行ASP系统运行特性的试验研究。Sun等[2]以HPR1000堆型ASP系统为研究对象,采用等高模拟的方式设计建造了试验装置,并在该试验装置上开展了不同启动方式和系统阻力对ASP系统启动特性影响的试验研究,在不同试验工况后期均出现了流动不稳定现象。徐海岩等[8]针对ASP系统采用降高模拟的方式设计建造了试验装置,并在该试验装置上开展了SBO事故模拟工况及换热器换热系数测定试验,试验中均建立了稳定的自然循环。

为研究ASP系统的流动不稳定性机理,本文在基于多级双向模化分析(H2TS)方法设计建造的ASP系统试验装置(ASPTF)上开展试验研究,研究加热功率、主泵运行状态、蒸汽管线阻力、回水管线阻力对ASP系统流动不稳定性的影响,并对ASP系统产生流动不稳定性的原因进行理论分析,相关研究成果可为反应堆原型ASP系统的稳定运行策略制定提供参考。

1 试验装置

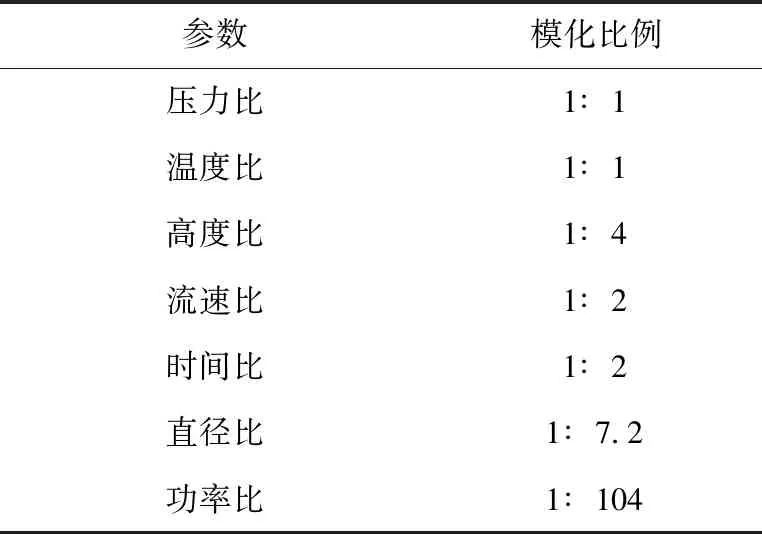

为开展ASP系统运行特性的研究,采用大型压水堆系统效应试验装置通用设计方法——H2TS方法完成了ASPTF的模化设计[9-14]。ASPTF的主要模化比例列于表1。

表1 ASPTF模化比例

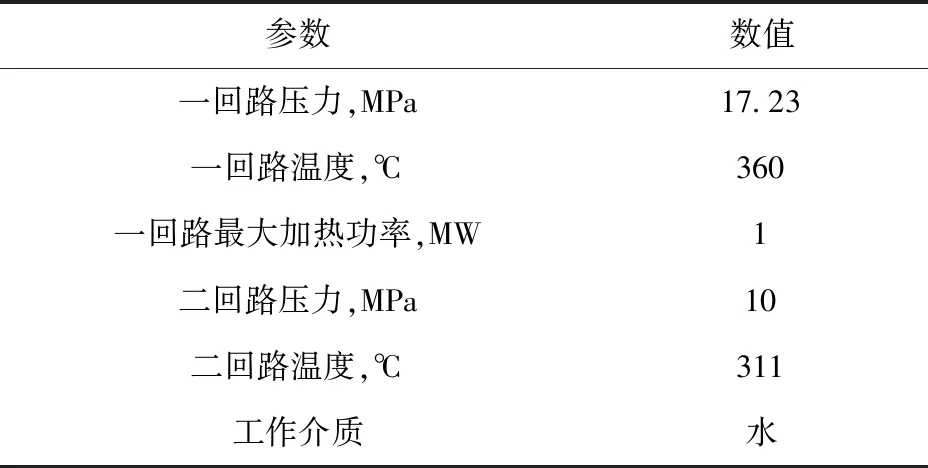

ASPTF主要由一回路系统、二回路系统、安全排放系统、供水系统、测控系统、电气系统等组成[8]。ASPTF主要设计参数列于表2。ASPTF中堆芯模拟体采用电加热模拟核释热,一回路的水在主泵模拟体的驱动下通过堆芯模拟体的电加热组件加热后进入蒸汽发生器模拟体一次侧,并通过蒸汽发生器中的U型管将热量传递至蒸汽发生器二次侧,蒸汽发生器中二次侧的水受热变为蒸汽。正常运行时,ASP系统处于隔离状态,冷凝器快关阀与补水系统快关阀打开,蒸汽发生器二次侧的蒸汽通过冷凝器快关阀及背压阀后进入冷凝器冷凝后返回至补水系统。当ASP系统投运时,冷凝器快关阀与补水系统快关阀关闭,蒸汽管线快关阀与回水管线快关阀按照测控系统的自动控制信号依次自动打开,蒸汽发生器二次侧产生的饱和蒸汽通过内置于换热水箱中的换热器冷凝后返回至蒸汽发生器二次侧,并将热量传递至换热器换热水箱,敞口换热水箱将热量最终传递至大气环境。

表2 ASPTF设计参数

ASPTF采用热电偶进行温度测量,换热水箱水温采用T型热电偶进行测量,其余温度测量采用N型热电偶,热电偶测量精度为Ⅰ级;流量采用文丘里流量计配合Honeywell STD720差压变送器获取;压力采用Honeywell STG77L压力变送器获取,压力及差压测量精度为0.1%。所有采集信号通过NI系统进行处理。ASPTF堆芯模拟体加热功率可通过测控系统实现功率的调节与控制。

2 试验工况与数据处理

2.1 试验工况与试验方法

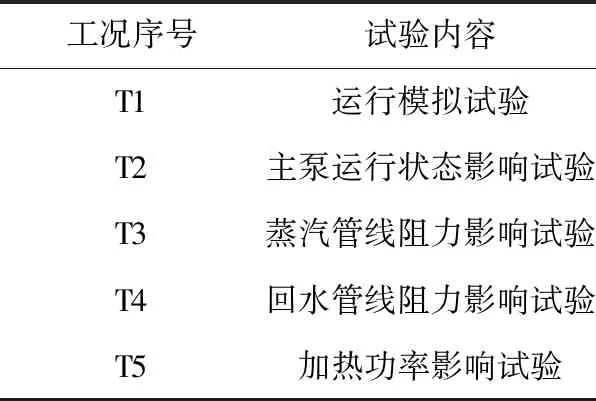

通过ASP系统进行事故工况下堆芯衰变热导出时,堆芯衰变功率随时间的增加不断降低,且ASP系统压力不断降低,因此在ASPTF上首先开展运行模拟试验观察ASP系统是否出现流动不稳定性,同时针对低压低功率工况开展不同因素对系统运行稳定性影响试验研究,试验工况列于表3。

开展运行模拟试验时,停运一回路系统主泵,投运ASP系统,关闭冷凝器快关阀与补水系统快关阀,调节蒸汽管线调节阀与回水管线调节阀至目标开度,逐步提升堆芯模拟体加热功率至额定值,按照T1工况要求逐渐改变蒸汽管线调节阀开度,观察ASP系统是否出现流动不稳定性。

表3 试验工况

开展主泵运行状态影响试验时,首先维持主泵运转,投运ASP系统,关闭冷凝器快关阀与补水系统快关阀,调节蒸汽管线调节阀与回水管线调节阀至目标开度,逐步提升堆芯模拟体加热功率至额定值,观察ASP系统是否出现流动不稳定性,然后停运主泵,观察ASP系统是否出现流动不稳定性。

开展蒸汽管线阻力影响试验时,首先维持主泵运转,投运ASP系统,关闭冷凝器快关阀与补水系统快关阀,调节蒸汽管线调节阀与回水管线调节阀至目标开度,逐步提升堆芯模拟体加热功率至额定值,然后调节蒸汽管线阀门开度,研究蒸汽管线阻力对ASP系统运行稳定性的影响。

开展回水管线阻力影响试验时,首先维持主泵运转,投运ASP系统,关闭冷凝器快关阀与补水系统快关阀,调节蒸汽管线调节阀与回水管线调节阀至目标开度,逐步提升堆芯模拟体加热功率至额定值,然后调节回水管线阀门开度,研究回水管线阻力对ASP系统运行稳定性的影响。

开展加热功率影响试验时,首先维持主泵运转,投运ASP系统,关闭冷凝器快关阀与补水系统快关阀,调节蒸汽管线调节阀与回水管线调节阀至目标开度,逐步改变堆芯模拟体加热功率,研究一回路加热功率对ASP系统运行稳定性的影响。

2.2 试验数据处理与误差分析

本试验中采用文丘里流量计测量得到体积流量,根据下式进行质量流量的转换:

m=ρv/3 600

(1)

式中:m为质量流量;ρ为介质密度;v为体积流量,通过Fortran语言编写试验数据处理程序,计算中涉及到的水及蒸汽物性通过调用美国国家标准技术研究所(NIST)开发的水物性包得到。根据误差传递原理,得到质量流量的相对不确定度不大于0.52%。

3 结果与讨论

3.1 运行模拟试验

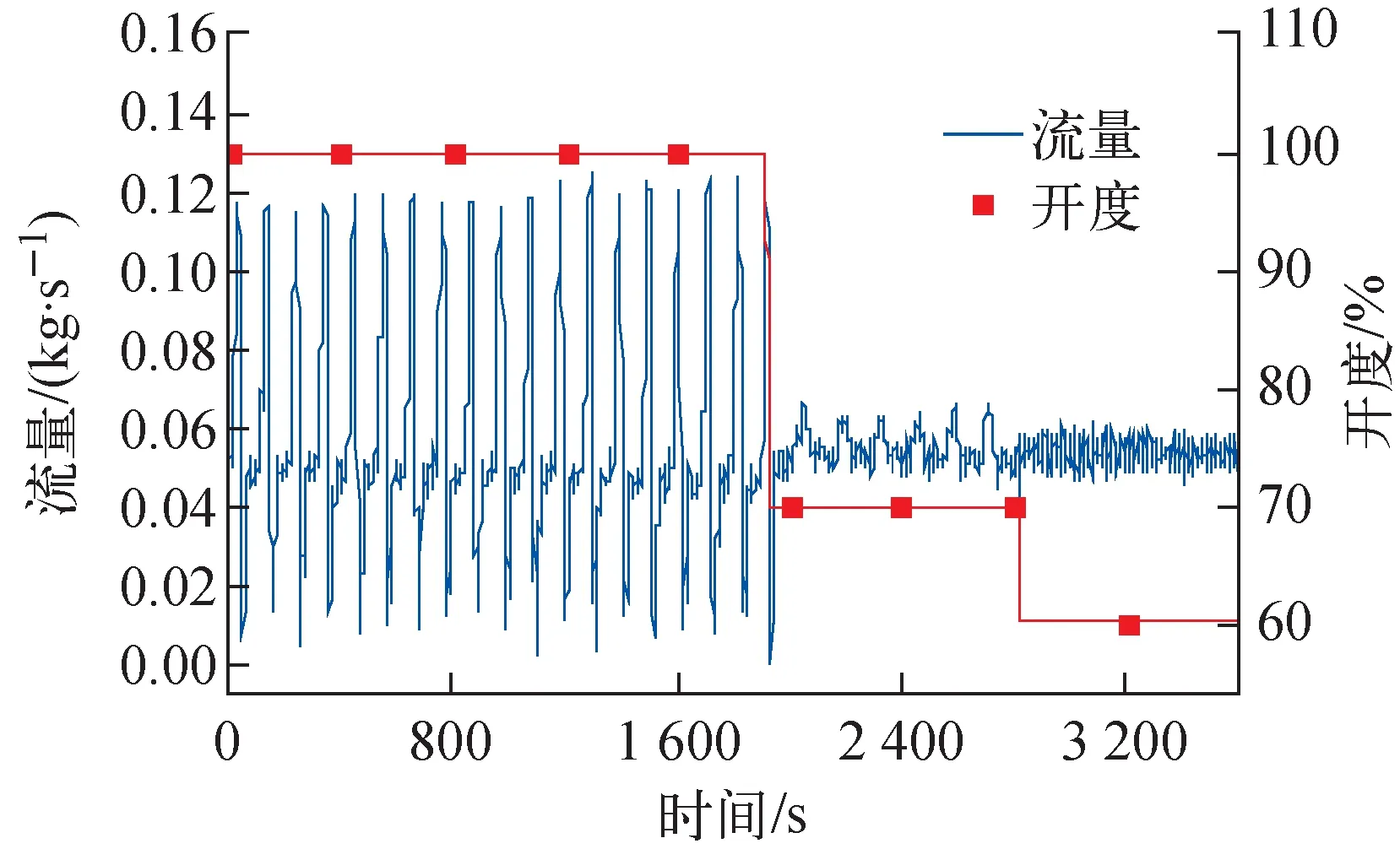

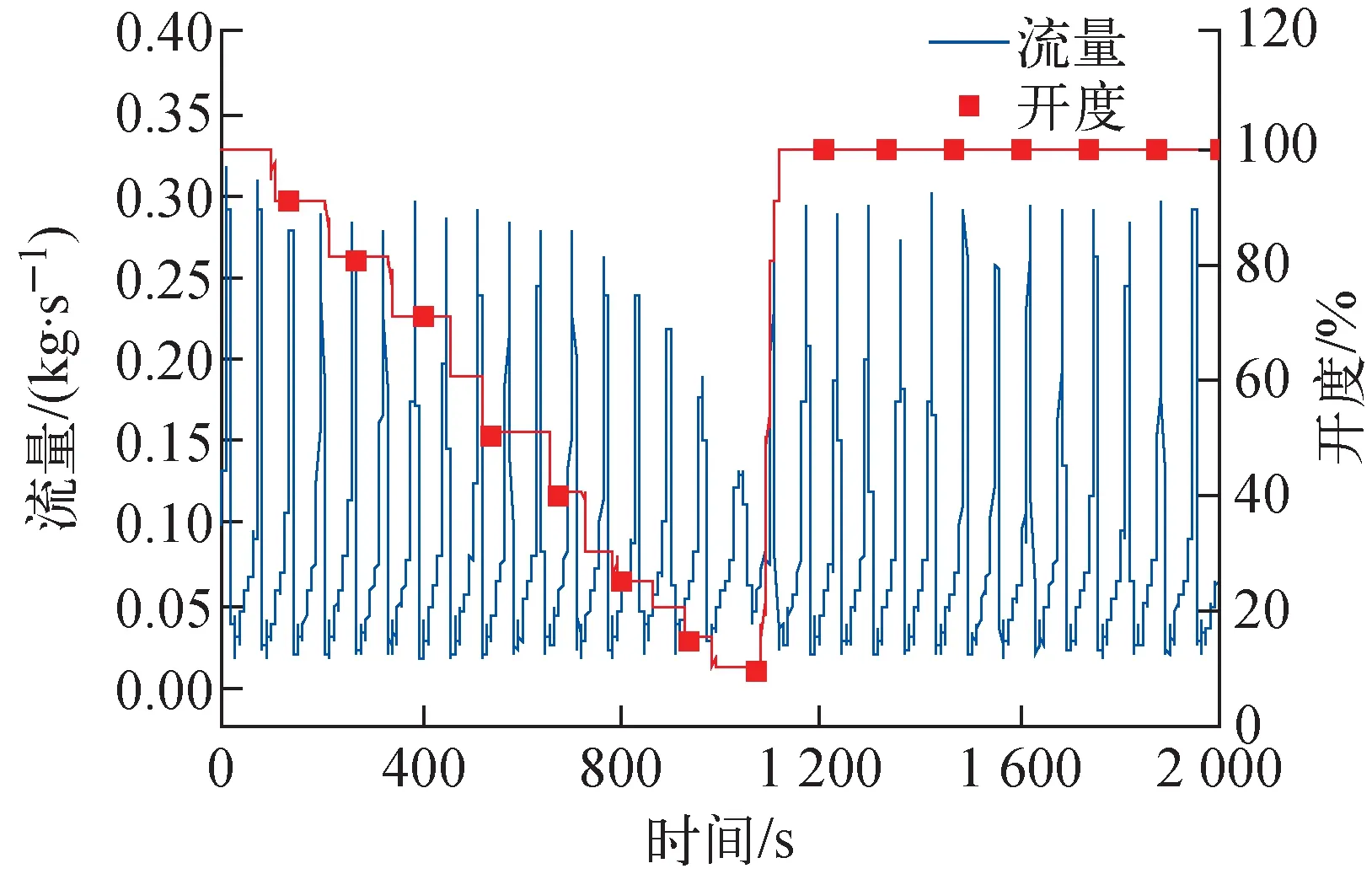

图1 工况T1中ASP系统流量与蒸汽管线阀门开度随时间的变化

运行模拟试验时加热功率恒定为95 kW,主泵停运,ASP系统压力为1.3 MPa,换热器换热水箱中的水为100 ℃,回水管线调节阀EV202保持100%开度,蒸汽管线调节阀EV203的初始开度为60%。蒸汽管线调节阀开度随时间变化如图1所示。随着调节蒸汽管线调节阀EV203的开度导致ASP系统质量流量随时间的变化如图1所示。在800 s时开始逐渐增大蒸汽管线阀门的开度,在915 s时达到100%开度,随着蒸汽管线阀门开度的增加,蒸汽管线阻力降低,自然循环流量相对振幅与平均流量的比值大于5%,满足自然循环流量不稳定性的通用判定标准[15],自然循环流量出现周期性脉动,脉动周期约为170 s。在1 784 s开始逐渐调节蒸汽管线阀门的开度,在2 194 s时达到30%开度,此时自然循环流量恢复稳定。低压低功率时在ASPTF上ASP系统出现了流动不稳定性,蒸汽管线阻力系数对ASP系统稳定性的影响规律与文献中一致[5]。

3.2 主泵运行状态影响试验

ASP系统进行热量导出的过程涉及到多个系统之间的耦合换热,不仅单回路内自身的流动与换热相互耦合,而且不同回路间又相互耦合,因此载热过程较为复杂[4]。为此有必要研究一回路自然循环状态与强迫循环状态对ASP系统运行稳定性的影响。主泵运行状态影响试验时加热功率恒定为100 kW,ASP系统压力为1.3 MPa,换热器换热水箱中的水为100 ℃,回水管线调节阀EV202的开度为100%,蒸汽管线调节阀EV203的开度为60%。一回路流量随时间的变化如图2所示。随着主泵的停运导致ASP系统流量随时间的变化如图2所示。在0~1 211 s内主泵运转,ASP系统能建立稳定的自然循环,当1 211 s主泵停运后,ASP系统的流量先降低然后出现周期性的脉动,流量脉动周期约为148 s。

图2 工况T2中ASP系统与一回路流量随时间的变化

3.3 蒸汽管线阻力影响试验

开展蒸汽管线阻力影响试验时为减少一回路运行状态对ASP系统运行稳定性的影响,投运一回路系统主泵,一回路系统进行强迫循环。维持堆芯模拟体加热功率恒定为100 kW,ASP系统压力为1.3 MPa,换热器换热水箱中的水为100 ℃,回水管线调节阀EV202的开度为100%,蒸汽管线调节阀EV203的初始开度为100%,得到ASP系统流量随时间的变化如图3所示。在1 928 s时蒸汽管线阀门开度由100%调整为70%,阀门开度的减小导致蒸汽管线阻力系数增大,ASP系统的流量峰值由0.12 kg/s降至0.06 kg/s,流量脉动周期由105 s变为137 s。在2 821 s时蒸汽管线阀门开度由70%调整为60%,阀门开度的减小导致蒸汽管线阻力系数继续增大,ASP系统周期性大振幅流量脉动现象消失,增大蒸汽管线阻力系数可抑制ASP系统的流量脉动,这与3.1节瞬态模拟试验结果一致。

图3 工况T3中ASP系统流量与蒸汽管线阀门开度随时间的变化

3.4 回水管线阻力影响试验

开展回水管线阻力影响试验时投运一回路系统主泵,一回路系统进行强迫循环。维持堆芯模拟体加热功率恒定为193 kW,ASP系统压力为2.0 MPa,换热器换热水箱中的水为100 ℃,回水管线调节阀EV202的初始开度为100%,蒸汽管线调节阀EV203的开度为100%,得到ASP系统流量随时间的变化如图4所示。从100 s开始将回水管线调节阀EV202的开度由100%逐渐调小,直到在986 s时EV202开度达到10%,然后在1 083 s时逐渐将EV202开度调大,直到在1 119 s时恢复至100%开度。当EV202开度为100%时ASP系统中出现周期性的流量脉动,脉动周期约为63 s,随着EV202开度的减小,ASP系统流量的最大振幅逐渐降低,ASP系统流量脉动周期逐渐增大,ASP系统趋于稳定;当EV202开度增大至100%时,ASP系统恢复至短周期大振幅的流量脉动。

图4 工况T4中ASP系统流量与回水管线阀门开度随时间的变化

3.5 加热功率影响试验

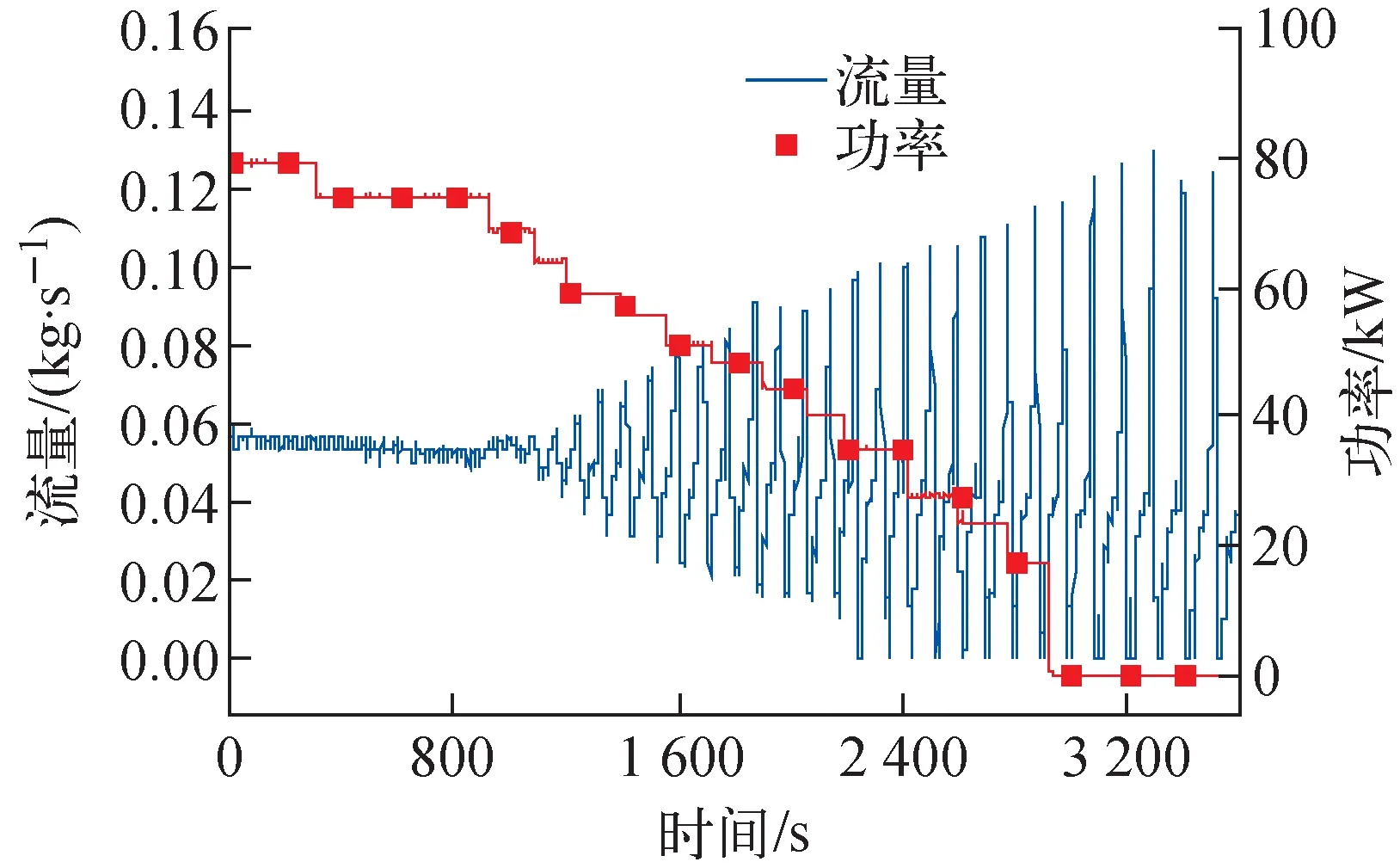

图5 工况T5中ASP系统流量与加热功率随时间的变化

开展加热功率影响试验时投运一回路系统主泵,一回路系统进行强迫循环。堆芯模拟体初始加热功率为79 kW,ASP系统初始压力为1.1 MPa,换热器换热水箱中的水为100 ℃,回水管线调节阀EV202的开度为16%,蒸汽管线调节阀EV203的初始开度为40%,得到ASP系统流量随时间的变化如图5所示。在303 s开始逐渐降低加热功率,在1 090 s加热功率为64 kW时,ASP系统开始出现流动不稳定性并产生周期性的流量脉动,脉动周期约为92 s,随着加热功率的继续减小,ASP系统流量脉动的振幅逐渐增加,当加热功率为0 kW时,在系统储热的作用下ASP系统流动不稳定性得以延续。由于ASP系统压力与加热功率相关,因此在改变加热功率时ASP系统压力会随之变化,因此图5中ASP系统流动不稳定性受加热功率与系统压力的综合影响。

3.6 流动不稳定性原因分析

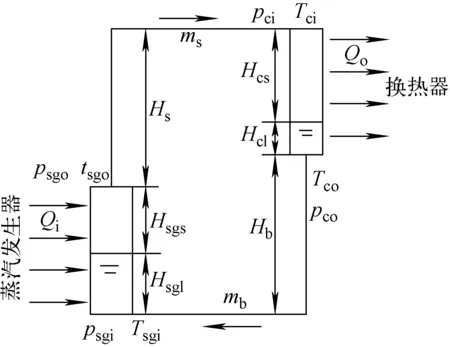

ASP系统可简化成一维系统,如图6所示,其中蒸汽发生器二次侧简化为热源,换热器简化为热阱,其余为管道[13-14]。试验工况中换热器出口介质为过冷水,因此在换热器换热管内存在一定的坍塌液位,同时蒸汽发生器二次侧也具有一定的液位。对于稳态过程有如下控制方程,其中蒸汽管线与回水管线中的加速压降可忽略。

(2)

mb=Abρbub

(3)

(4)

ms=Asρsus

(5)

ms=mb

(6)

psgi=psgo+ρsglgHsgl+ρsgHs+

(7)

pco=pci+ρsgHcs+ρclgHcl-

(8)

图6 ASP系统简化示意图

式中:ε为阻力系数;p为压力;g为重力加速度;H为高度;A为流通面积;u为流速;下标b代表回水管线,下标co代表换热器出口,下标sgi代表蒸汽发生器进口,下标s代表蒸汽管线,下标sgo代表蒸汽发生器出口,下标ci代表换热器进口,下标sgl代表蒸汽发生器内液相,下标cl代表换热器内液相,下标sgs代表蒸汽发生器内气相,下标cs代表换热器内气相。

ASP系统压力与自然循环流量受一回路加热功率的影响,在低功率下ASP系统的压力相对较低,自然循环流速较低[8],当ASP系统出现压力扰动时,由式(2)与式(4)可知其影响自然循环驱动力,从而影响自然循环流速,同时会影响到换热器内的冷凝速率与换热管内液面高度,当流量振幅超过一定程度后产生流动不稳定性。相同的压力扰动对于较低的系统压力的影响较大。根据式(2)与式(4),当增大蒸汽管线阻力系数或回水管线阻力系数时,将会降低压力扰动对于自然循环流速的影响,减弱系统中出现的流动不稳定性。主泵运行时会有一部分能量传递至ASP系统,当主泵停运时虽然维持加热功率不变,但由一回路系统传递至ASP系统的总能量减少,进而导致ASP系统出现流动不稳定性。试验中,ASP系统即使出现流动不稳定性,仍可将一回路产生的热量导出,但流动不稳定性对于ASP系统管道与设备的疲劳损伤需通过应力计算分析,以确定流动不稳定性对设备可靠性的影响。

3.7 流动不稳定性边界分析

Bhatt等[16]对蒸汽冷凝过程进行了理论推导,得出蒸汽冷凝过程不稳定边界判定准则:

Nc+Ni≥N0

(9)

(10)

(11)

(12)

(13)

(14)

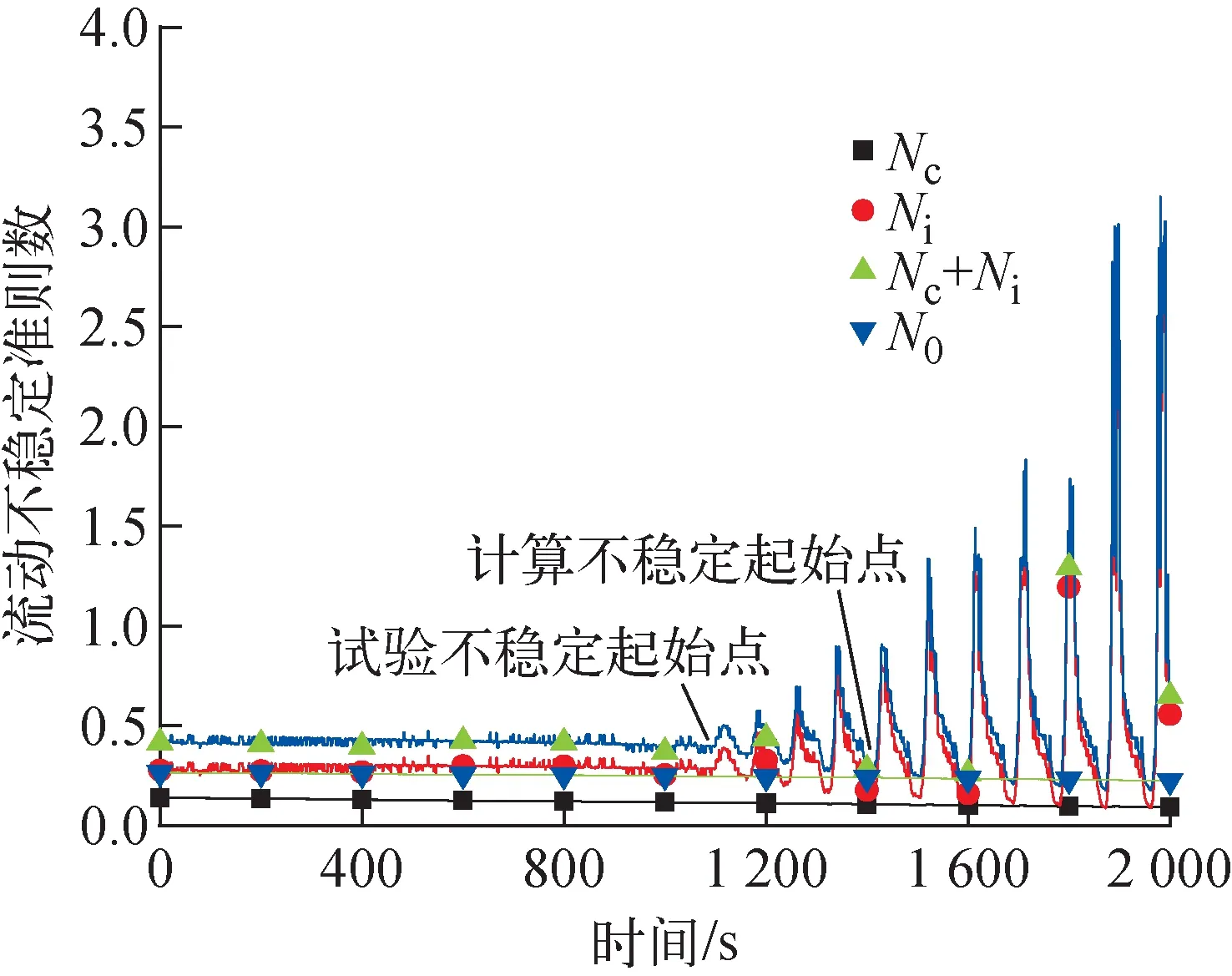

根据Bhatt冷凝过程稳定性判定准则,将工况T5计算结果绘于图7。试验结果与判定准则的符合性较好,但试验中在约1 090 s时开始出现流动不稳定性,而计算值则是在约1 400 s时满足不稳定性判定准则,这种预测差异主要是由于Bhatt准则在忽略系统热容等前提下由单管冷凝进行理论推导,同时对部分参数进行简化得出,而实际ASP系统结构复杂,且低压低功率下系统热容占比相对较高引起的。

图7 工况T5中ASP系统稳定性理论边界

将ASP系统在不同运行压力下换热器进出口阻力系数比值ko/ki代入式(12)~(14),可得出N0的变化如图8所示。随着系统压力的降低,饱和蒸汽的密度较小,饱和水的密度增加,N0增加,Nc与Ni之和减小,系统更易处于不稳定区,这与低压下系统更易出现流动不稳定性的试验结论一致;随着ko/ki的增加,N0减小,Nc与Ni之和增加,系统更易处于稳定区。当按式(9)计算ASP系统相关运行参数满足稳定性判定准则时,ASP系统则处于稳定状态,但后续需扩大试验范围,进一步研究不同因素对ASP系统运行稳定性的影响,同时需对预测模型进行开发,提高预测准确度。

图8 ASP系统稳定性理论边界

4 结论

本文系统研究了ASP系统运行稳定性的主要影响因素,通过对试验数据分析与处理并对ASP系统的运行稳定性进行理论分析,得到如下结论:

1) 通过调节回路状态,试验装置ASP系统在低压低功率工况下出现流量的周期性脉动,脉动周期在63~170 s之间;

2) 增大蒸汽管线或回水管线阻力系数可抑制ASP系统的流动不稳定性;

3) 降低加热功率时ASP系统压力随之降低,ASP系统更易发生流动不稳定性;

4) 主泵运行与否主要通过影响一回路系统向ASP系统传递的总热量,进而影响ASP系统流动不稳定性的产生;

5) 反应堆原型ASP系统的蒸汽管线或回水管线可考虑设置调节阀以应对低压低功率情况下可能出现的流动不稳定性,在设计时可考虑调整管线阻力系数及分布以使ASP系统运行处于稳定区。