工艺设备特种焊接的红外无损检测研究

岳大皓,张 佳

(北京航天动力研究所,北京 100076)

在石油化工装置工艺设备中,焊接是不可或缺的加工技术。对于常用的焊接方法,如承压件对焊,已有成熟的无损检测方法用于焊接的质量控制,而对于如堆焊、电子束焊等特种焊接方法,目前常用的无损检测方法适用性差,存在局限性,焊接质量无法准确衡量,直接影响工艺设备的工作性能和寿命。

本文以阀座密封面堆焊为例,采用一种新型红外无损检测方法进行试验,同时与常用的渗透检测进行对比,为工艺设备特种焊接的无损检测提供一种新的思路。

1 密封面堆焊零件的结构、常见缺陷及无损检测方法选择

1.1 结构分析

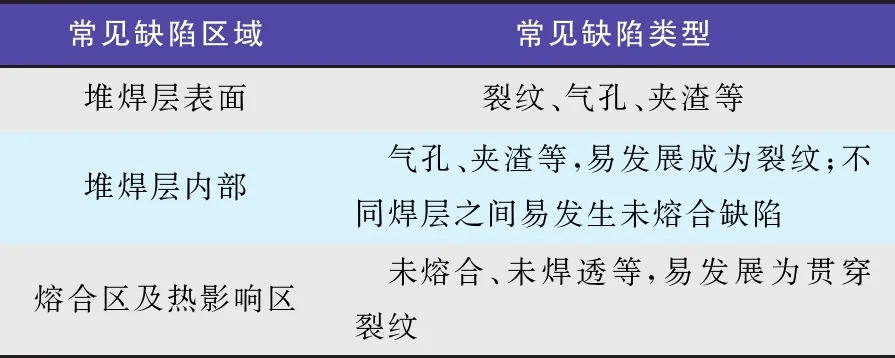

堆焊是指将具有一定性能的合金材料借助热源手段熔覆在基体金属表面、 以赋予基体特殊使用性能的工艺方法【1】, 其由于抗腐蚀、 抗冲击、 高强度、高硬度及良好的加工性能等优势, 在密封面的制造过程中得到广泛应用。但在堆焊过程中, 如果方法和工艺处理不得当, 密封面容易出现裂纹、 气孔、 夹渣、 未焊透等缺陷, 存在巨大的安全隐患。常见缺陷区域及对应缺陷类型见表1。

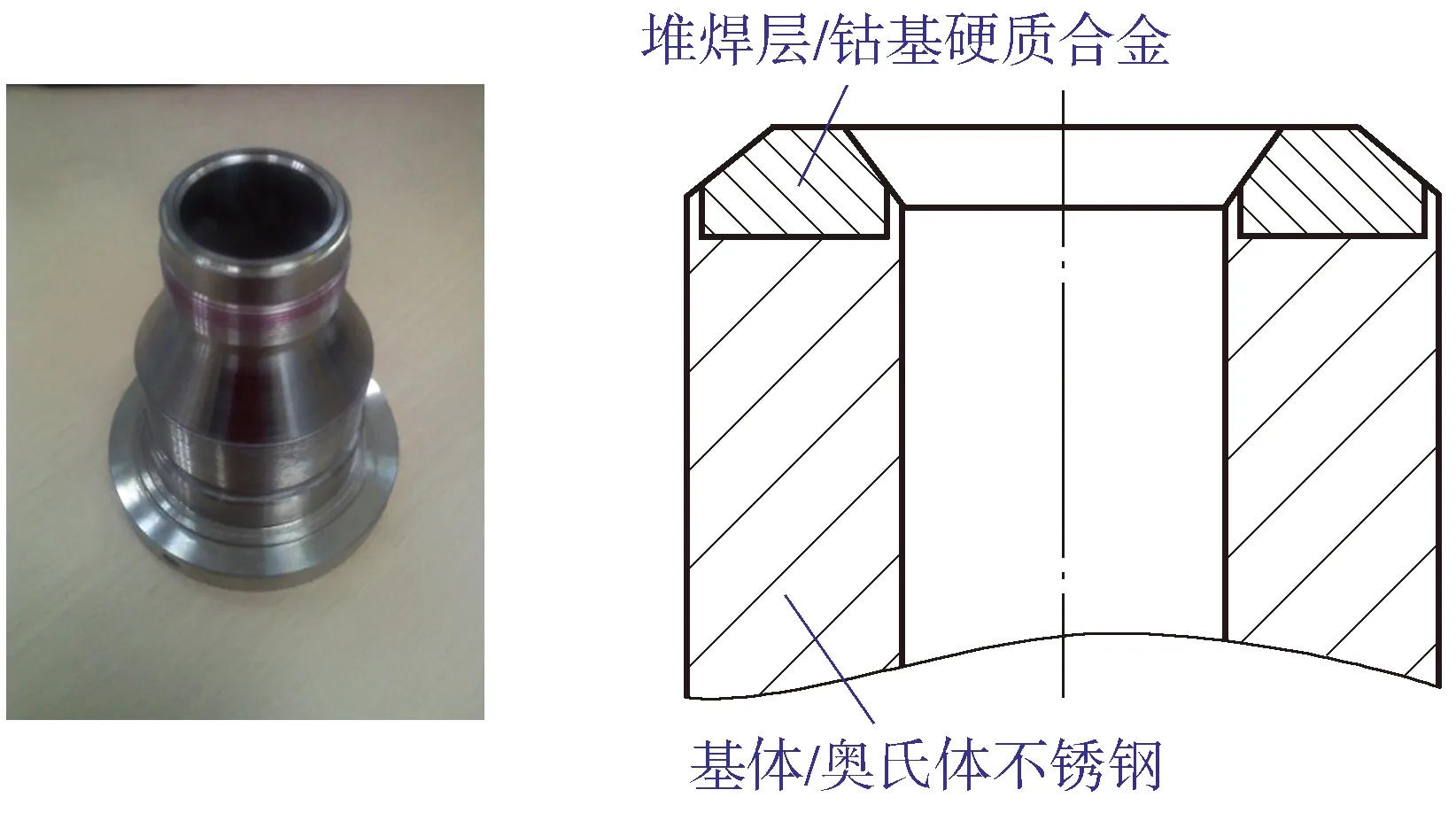

以安全阀阀座堆焊为例,阀座密封面堆焊零件由零件基体和堆焊合金组成,其中,阀座基体常采用奥氏体不锈钢,堆焊材料采用钴基或镍基合金,焊接方法为手工氩弧焊。

表1 常见缺陷区域及对应缺陷类型

1.2 应用于工艺设备特种焊接的无损检测方法

目前,常用的无损检测方法有射线检测、超声检测、磁粉检测、渗透检测、目视检测等。由于工艺设备特种焊接的特点,每种检测方法均存在一定的适用性和局限性。其中,渗透检测作为一种常用的表面检测方法,不受零件材料、结构的限制,对于堆焊区域表面非常适用。按照GB/T 22652—2008《阀门密封面堆焊工艺评定》的规定,无损检测方法明确要求为渗透检测【2】,所以渗透检测是目前堆焊区域最常使用的无损检测方法。但渗透检测仅能发现堆焊零件表面的缺陷,对于堆焊层内部、熔合区等部位的缺陷无法检测,存在局限性。

鉴于常规无损检测方法都有其适用范围和局限性,一些新的无损检测方法被开发、推广,并在实际工程中得到广泛应用,如红外无损检测等。

2 堆焊层的渗透检测

2.1 试件情况

待检试件实物图片及堆焊层结构如图1所示。该试件机加工后进行过一次渗透检测,未发现表面缺陷,但在安全阀装配时发现泄漏率超标,怀疑试件存在延迟裂纹,所以决定再次进行渗透检测。

图1 待检试件的实物及堆焊层结构示意

2.2 检测方法和设备

检测过程遵照NB/T 47013.5—2015《承压设备无损检测 渗透检测》的相关要求,检测方法使用IIC-d(溶剂去除型),渗透剂、去除剂、显像剂型号DPT-5,渗透时间10 min,自然干燥,显像时间10 min【3】。等检试件及检测设备见图2。

图2 待检试件及检测设备

2.3 检测结果及分析

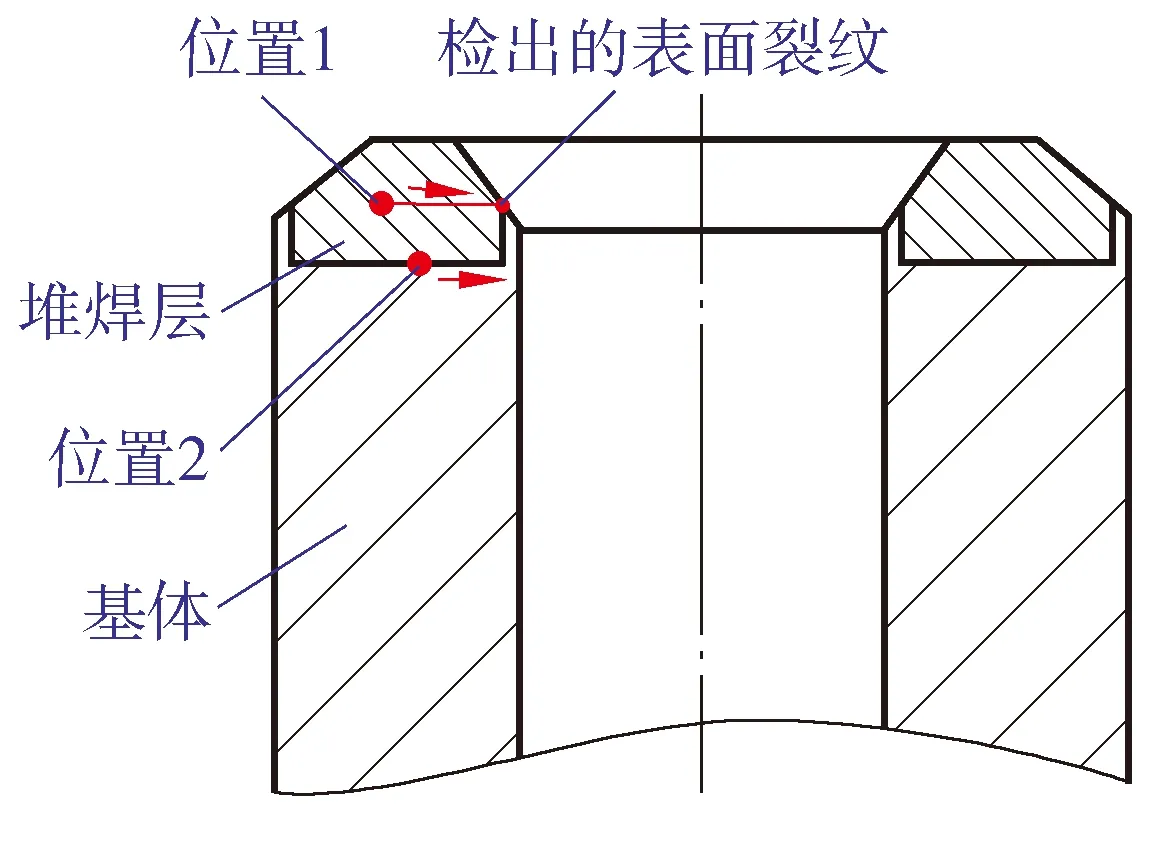

由图3红色箭头指示位置可以清晰地看出,在阀座流道边缘处有一条明显的裂纹缺陷,长度约20 mm。经过与加工单位沟通,该零件机加完成后进行过渗透检测,未发现该处裂纹,而在零件装配环节出现该裂纹,由此可以判定,该处缺陷属于延迟裂纹。

产生延迟裂纹的原因有2种:

1) 堆焊层中包含夹渣、气孔等缺陷(见图4中位置1);

2) 堆焊层底部存在未焊透或未熔合等缺陷(见图4中位置2)。这些缺陷机加工完成后未发展至堆焊表面,随着时间的推移逐渐发展至堆焊表面形成表面裂纹。

图3 渗透检测结果

图4 缺陷发展示意

因渗透检测仅能检测表面开口缺陷,无法判断裂纹发生的原因及发展趋势,所以需结合其他无损检测方法对试件进行进一步检测。由于试件材料、几何尺寸等原因,射线、超声、磁粉等常规无损检测方法均无法使用【4】,所以本文使用红外检测方法对阀座堆焊面进行进一步检测。

3 阀座堆焊层的超声激励红外检测

红外无损检测是一种利用物体的热属性,通过观测、记录、分析和处理被检对象红外辐射及其变化的差异性来实现对物体表面下结构或缺陷进行检测的方法。

3.1 超声激励红外检测的步骤

超声红外检测的一般流程如下(见图5):

图5 超声红外检测的原理示意

① 超声能量进入试件;

② 裂纹等缺陷区域的界面由于摩擦作用、热弹效应等原因使超声能量转化为热能;

③ 缺陷处的热量传播到试件表面;

④ 红外热像仪记录试件表面温场变化并将数据传输到计算机进行处理、显示。

3.2 检测方法和设备

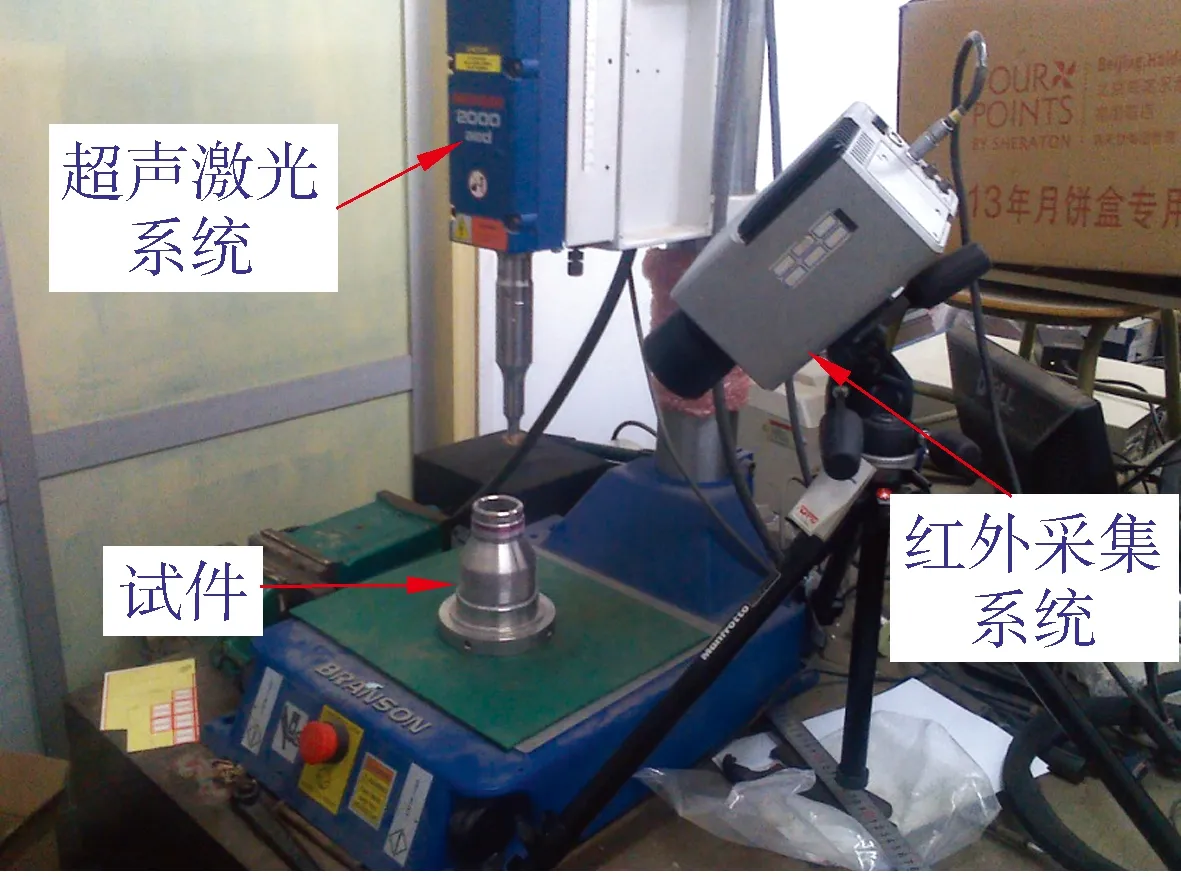

使用超声激励红外检测的方法对试件进行检测,试验装置见图6。

3.3 检测结果及分析

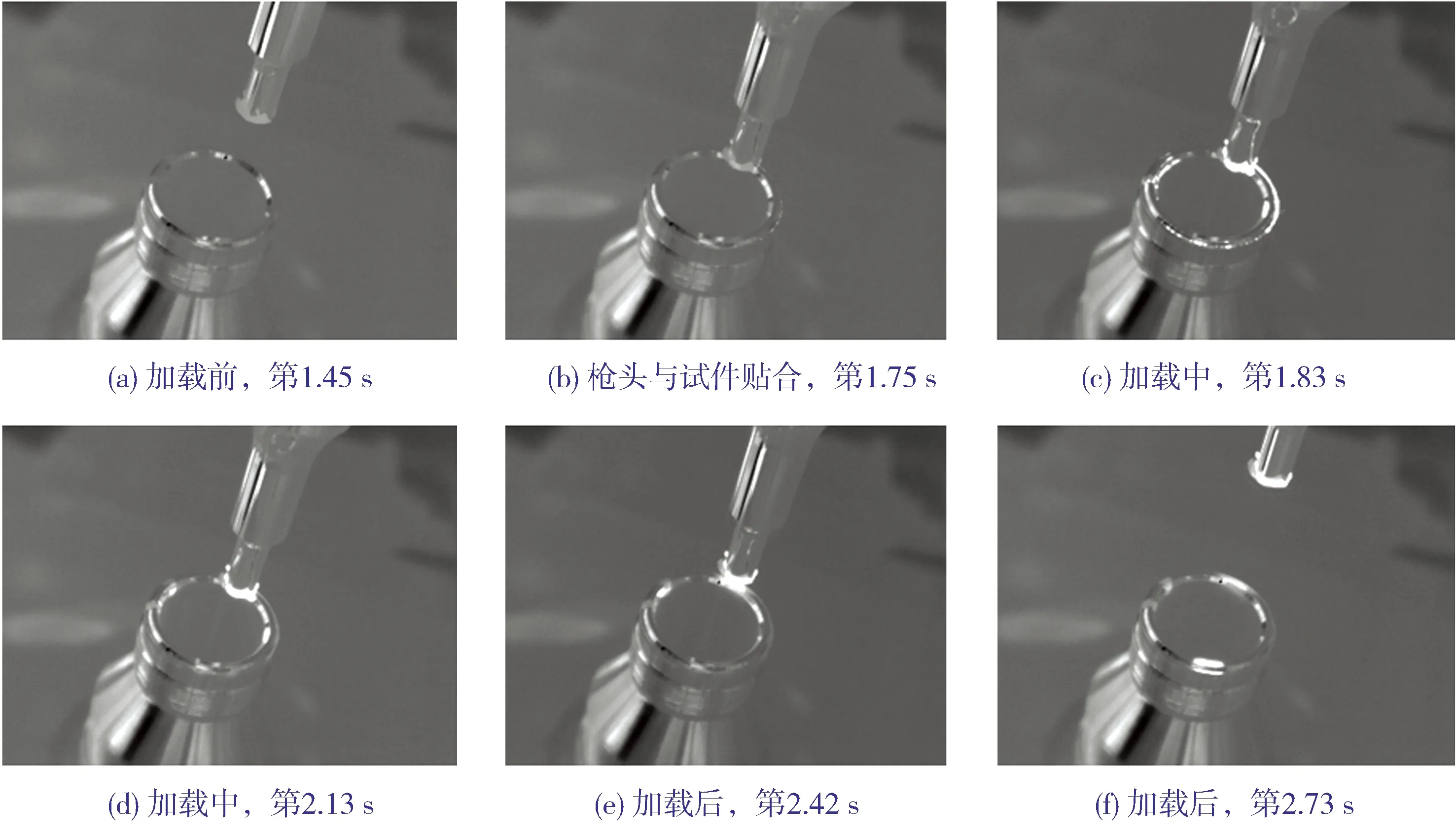

根据试件的情况,检测用超声频率选择为20 kHz,加载力为10 lb,每次试验加载时间选择0.4 s,为增强超声枪头与试件间的耦合,超声枪头贴了一块胶布。红外热像仪采集时间8 s,频率60 Hz,在开始采集的1 s后,手动加载超声激励。图7为试验采集到的原始热图序列。

图6 超声激励红外检测装置

图7 试件检测原始热图序列

在热图中,颜色越亮,代表对应位置的热量越高。这些发亮的区域有可能是由于缺陷的局部摩擦、热弹效应等引起的相关显示,也有可能是试件的反光等其他原因引起的非相关显示。随着时间的推移,这些热量迅速扩散至试件和空气中,对应位置颜色变暗。

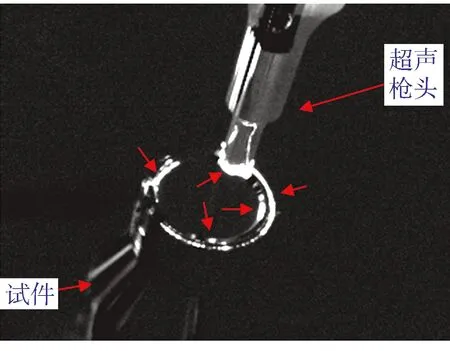

由图7(c)可以看出,试件在第1.83 s处热变化最剧烈,可以获得更多的温度变化信息,因此对该时间处的热图进行分析。由于原始采集热图中,环境、反光等因素带来的影响较大,所以对上述热图进行减背景处理,即将热像仪开始采集图像的前几帧图像作为初始环境背景,然后把后续采集的热图减去初始环境背景,得到的最终热图为试件因激励引起的热变化,这样可以减少由于试件反光等因素造成的试验误差。减背景后热图见图8。

在图8的红色箭头标识处,有几处明显的热异常区域。在对应区域内选择特征点,并结合8 s范围内特征点的绝对温度与时间的对应曲线判断特征点处是否存在缺陷(见图9)。其中,图9(a)为红外热像仪拍摄的检测结果,用于标记检测及特征点检测位置,图9(b)为各特征点绝对温度随检测时间变化关系的曲线,横轴为加载时间,纵轴为热像仪采集到的绝对温度;图9(a)中的特征点序号与图9(b)中曲线一一对应。

图8 试件检测减背景热图序列(第1.83 s)

对曲线的结果进行分析如下:

1) 1号点选取位置为超声激励加载处。从原始热图中可以看到,此处是1个近似于方波的温度变化,所以1号点处的热异常是超声枪头在试件表面加载时产生的温度,方波对应的时间即为超声加载时间,不属于缺陷显示。1号曲线可以作为其他颜色曲线对比的基准。

2) 2号曲线在加载时间内完全与1号曲线重合,证明2号特征点标注的位置为加载处的反光,也不属于缺陷显示。

图9 热异常特征点的选取及对应的原始热图曲线

3) 3号曲线和4号曲线在超声加载时间内,由于受到局部摩擦、热弹等效应的影响,温度先上升、再自然降温,是典型缺陷热变化的温度曲线,可认定此区域含有缺陷。

4) 5号曲线的热变化出现在超声激励方波之后,不属于缺陷显示,是超声枪头在抬起后热像仪接收到的反光。图7(f)也可印证这一观点。

3.4 测试结果分析

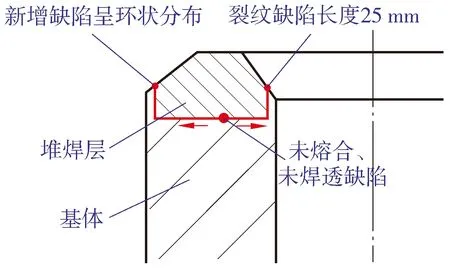

参照试件将红外检测结果与渗透检测响应位置进行对比发现,3号特征点对应的位置为流道内侧边缘裂纹缺陷,红外检测中裂纹的长度为25 mm 左右。这是由于裂纹在超声激励的作用下迅速发展,裂纹变长。4号区域为新增缺陷[见图9(a)],出现在堆焊层外缘(如图10所示),热图中呈现出环状分布。

结合上述结果判断,该试件应该存在堆焊层底部未焊透、未熔合缺陷,基本排除了堆焊层内含有夹渣、气孔等缺陷。

图10 红外检测缺陷位置示意

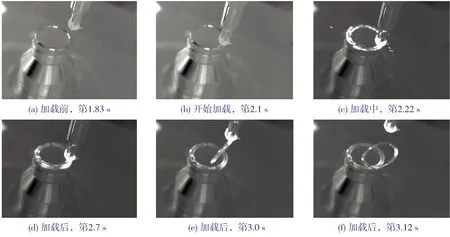

在第7次的重复性试验中,堆焊层脱落。加载过程见图11。由图11可以看出:在第2.22 s处,堆焊层热变化相当剧烈,甚至有金属碎屑向四周射出;在第3.0 s后,由于超声枪头胶布的粘性,堆焊层被粘起,并最终脱落。堆焊层脱落后实物图片见图12。

图11 第7次检测过程原始热图序列

图12可以看出:堆焊层呈完整的环形,底部光滑;阀座基体沟槽底部形状清晰。故该试件可判定为存在未焊透缺陷,其产生原因是,由于焊接过程中电流过小、焊接速度过快、预热温度不够等误操作,使堆焊金属与基体金属在熔合区只是贴合在一起,没有完好地熔合,该缺陷随着时间的推移引起延迟裂纹并逐步发展至阀座内、外表面,形成泄漏通道,最终导致设备泄漏率超标。

4 适用于设备密封面堆焊的无损检测方法对比

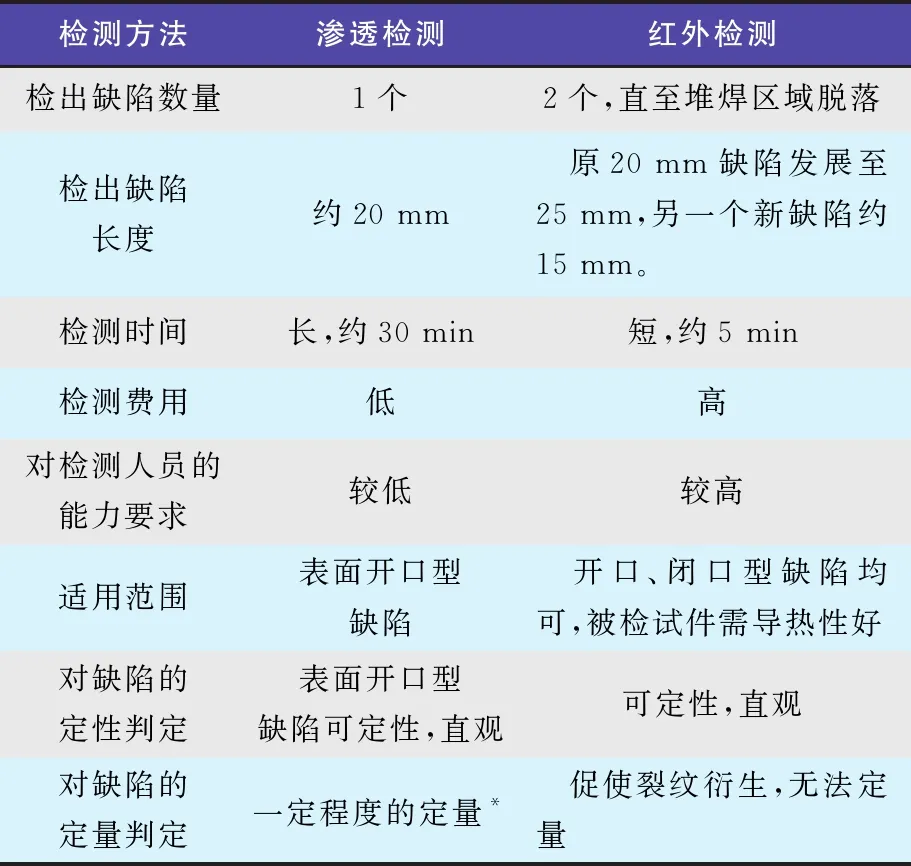

本文利用渗透检测和红外检测针对同一试件开展了检测方法的研究,2种方法的优缺点及应用局限性对比见表2。

图12 试件堆焊层脱落

检测方法渗透检测红外检测检出缺陷数量1个2个,直至堆焊区域脱落检出缺陷长度约20 mm 原20 mm缺陷发展至25 mm,另一个新缺陷约15 mm。检测时间长,约30 min短,约5 min检测费用低高对检测人员的能力要求较低较高适用范围表面开口型缺陷 开口、闭口型缺陷均可,被检试件需导热性好对缺陷的定性判定表面开口型缺陷可定性,直观可定性,直观对缺陷的定量判定一定程度的定量* 促使裂纹衍生,无法定量

注:渗透检测的结果为显示长度,非缺陷的真实长度,但存在一定的关系,缺陷越长,显示长度越长,因此可反映缺陷一定程度的定量结果。

由表2可以看出,2种方法均可定性判定缺陷类型和位置,但定量都不准确。超声激励红外检测具备检测开、闭口型缺陷的能力,且在超声激励的作用下,裂纹、未熔合、未焊透等缺陷可以迅速发展,减少了延迟性裂纹出现的时间,在其余常规无损检测方法无法使用的情况下,弥补了渗透检测的不足,为设备密封面堆焊层无损检测发展提供了新方向。但其由于设备较昂贵,对检测人员能力要求较高等特点,无法作为通用型检测手段投入使用,可以在火电、核电等高端设备的制造中进行检测,为堆焊的可靠性提供依据。

5 结语

现阶段,国内石化行业对特种焊接的无损检测方法的理解和认识还不够全面、深刻,针对这一现状,本文将先进的红外无损检测方法引入到工程实际之中,通过与渗透检测的试验进行对比和研究发现,该方法可以弥补渗透检测的不足,为工艺装备特种焊接检验领域的无损检测提供了新的方法和思路。同时通过加强对无损检测方法的研究,可提升工艺装备特种焊接的质量控制,进而对提升国内特种焊接的整体制造水平,具有重大的意义。

经过本文的研究和试验,可以得到以下几点结论:

1) 渗透检测虽然具有仅能检测表面开口型缺陷的劣势,但因其检测速度快、方法简便、成本低廉,在工艺设备特种焊接中仍应该作为主要的检测方法进行质量控制;

2) 由于红外检测在检出缺陷能力、检测速度、检测精度及检测范围等方面比渗透检测具有明显优势,所以可以在高温、高压、火电、核电等高要求场合的无损检测中增加此方法,以保证装备特种焊接区域的质量可靠性;

3) 堆焊零件存在发生延迟裂纹的可能性,在充分考虑现有工艺和实际应用的情况下,如果采用渗透检测方法,则建议在特种焊接零部件投入使用前增加一次渗透检测,杜绝其在含有延迟裂纹缺陷的情况下使用。