在用制氢转化炉提高热效率方法探索

孙原田,邓华强,董 霞,王文琦,程向锋

(1. 中国石化齐鲁分公司炼油厂,山东 淄博 255434; 2. 山东齐鲁石化工程有限公司,山东 淄博 255400; 3. 洛阳超蓝节能技术有限公司,河南 洛阳 471003)

制氢装置是加氢装置的主要配套设施,为其提供高纯度氢气。而制氢转化炉是制氢装置中的核心设备,其运行是否安全、高效,直接关系到整个装置甚至全厂的生产平稳和经济效益。

1 制氢转化炉工作原理

本制氢装置采用的制氢方法为烃类水蒸汽转化法,制氢原料经过加氢、脱氯、脱硫,与中压蒸汽混合后进入转化炉对流室原料预热段预热,经转油线至辐射室顶部的上集合管,再从上集合管经上猪尾管进入装有催化剂的转化炉管进行转化反应,转化反应完成后的转化气经下猪尾管送至炉底水平放置的集气总管,然后进入废热锅炉与炉水换热产生高压蒸汽,同时转化气温度降低,达到下一阶段变换反应的温度要求。

转化炉结构型式采用单排管双面辐射立管箱式炉结构,单辐射室。燃料由变压吸附氢气提纯装置副产品——PSA尾气+炼厂气(瓦斯)构成,正常生产期间,PSA 尾气全部参与燃烧,不足部分补充压力较高的炼厂气。

对流室布置在辐射室侧面, 燃烧器布置在辐射室顶部; 火焰垂直向下燃烧, 与炉管平行; 烟气下行, 从炉膛底部烟道进入对流室、 空气预热器, 最终由引风机引至烟囱排入大气(见图1)。

常温空气先由鼓风机送入空气预热器进行预热,被加热后的高温热空气作为燃烧器助燃空气进入炉膛参与燃烧,以达到节省燃料消耗、减少烟气排放的目的。

2 问题的提出及原因分析

2.1 燃料存在的问题

转化炉所消耗的燃料2/3来自装置自产的工艺副产品——PSA尾气。通常情况下,其中的不可燃成分二氧化碳浓度高达45%~65%(表1为普通炼厂瓦斯与PSA尾气主要成分的化验数据)。因此,燃料燃烧所释放的热能除了必须满足制氢转化反应需求外,同时还将PSA尾气中的大量二氧化碳气体加热到炉膛温度,因而需要消耗更多的燃料气。

表1 普通炼厂瓦斯与PSA尾气主要成分φ,%

这就使得转化炉的高温烟气量与助燃空气的比值,比一般的炼油加热炉高得多,热烟气所携带的热量比预热助燃空气所需热量大,导致制氢转化炉的最终排放烟气温度通常比一般的炼油加热炉要高。因此,降低排烟温度成为进一步提高转化炉热效率的主要问题。

图1 转化炉示意

由表1可以看出,炼厂气(瓦斯)中可燃组分占比89.58%,而PSA尾气中可燃组分占比只有37.31%;另外,用于转化气氢提纯的变压吸附器运行一段时间后,需要将其中吸附的非氢气体(含部分残留氢气)吹出形成PSA尾气,所以各吸附器是间歇切换运行的。这样,进入转化炉的PSA尾气就形成“一股、一股”的脉冲气流,使助燃空气很难实现及时、适量供给,为了保证炉内燃料的充分燃烧,只能适当地增加供风量,人为“抬高”炉膛氧含量的“均值线”。这也是以PSA尾气为主要燃料的制氢转化炉的炉膛氧含量比一般炼油加热炉的炉膛氧含量偏高的主要原因。因此,如何尽量降低炉膛氧含量的“均值线”就成为提高转化炉热效率所需要解决的关键问题。

2.2 转化炉管穿出炉顶、炉底处的漏风问题

由于本制氢转化炉管的支撑形式为向下热胀至底部支撑、再向上膨胀的由弹簧支座支撑的形式,所以在炉管穿出炉顶、炉底处都需要预留出比较宽松的间隙,其保温和密封均采用陶瓷纤维毡和陶瓷纤维棉包裹、填塞的方式。随着开工进程中炉管温度的升高,至开工正常后,炉管向下、向上都有不同程度的热膨胀;同时,冷态时包裹严密的炉管在热态下出现裸露管段,缝隙处所填塞的隔热材料也出现脱落现象。特别是转化炉管上部的弹簧支撑组件与炉顶板间距离狭小,外保温施工难度大,转化炉开车操作过程中,转化管受热先向下膨胀,延伸约40 mm至限位支撑后再向上膨胀,向上最大膨胀延伸量约160 mm,在转化管向上膨胀延伸的过程中,缠绕在转化管上的外保温也随之向上移动,造成部分光管裸露在外。虽然现场进行了填塞修补,但由于炉顶的钢结构和弹簧支撑组件均布置在此处,炉顶保温盒处操作空间狭小,填塞修补效果不理想,造成炉膛漏风和炉管散热损失增加,降低转化炉热效率。因此,采用有效的炉管密封结构,减少辐射炉膛漏风,是提高热效率的有效措施。

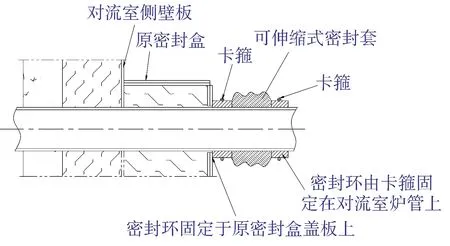

2.3 对流管束穿出对流段炉壁处的漏风问题

制氢转化炉辐射室炉膛烟气温度高达950 ℃,携带巨大热量。因此,从辐射炉膛排出的热烟气需要进行余热回收,在对流室设置水保护段、原料加热段、水加热段和助燃空气预热段,经过多段放热降温后,再排放至大气中。其中水保护段、原料加热段、水加热段的炉管皆由炉墙穿出汇集于集合管,因此,对流段侧墙开口非常多。虽然原设计在炉管穿出侧墙处设有密封盒,但为保证对流室炉管能够自由膨胀和收缩,密封盒密封盖板上的管孔开口较大,管孔与炉管间存在较大间隙,导致密封不严,单根炉管看似影响不大,但此侧墙所开炉管口达100多个,形成大量漏风点。这样既增加了烟气总量,又因加热这些冷空气浪费了大量的待回收热能。所以,采取可靠、有效的密封措施,能显著降低烟气的氧含量浓度,提高转化炉的热效率。

2.4 上、下猪尾管外保温问题

转化炉上、下猪尾管外保温采用传统陶瓷纤维毯做保温材料。上猪尾管保温厚度50 mm、下猪尾管保温厚度70 mm时,其表面温度高达70 ℃。按下猪尾管计算:每根管的散热强度达615 W/m2;220根下猪尾管,每根表面积约2.5 m2,总散热量为550×615=338.25 kW。因此,需采用新型保温材料和结构形式,降低尾管散热强度,减少上、下猪尾管的散热损失。

2.5 空气预热器内漏问题

转化炉空气预热器原使用热管式空气预热器。经过一段时间的运行后,管内逐渐生成不凝气体,导致真空度下降甚至完全丧失,从而完全失去换热能力,造成排烟温度逐渐升高;同时,换热管管外翅片防腐技术有瑕疵,不适应进一步降低排烟温度的要求;且预热器内部烟、风隔离腰板密封效果不佳,造成空气向烟气侧泄漏,不能满足降低排烟氧含量的要求,因此,需更换空气预热器。板管式空气预热器结构紧凑、传热系数高,可有效降低排烟温度。

3 解决问题的方法及措施

上述问题的核心为:1)燃料热值低导致烟气量大;2)炉体漏风造成烟气氧含量高;3)传统保温材料不能满足高温管线的节能绝热要求。因此,应从这3个方面着手,采取相应措施,以解决上述问题。

3.1 根据燃料性质,改进工作方法

当一定量某工艺介质被加热到特定温度时,烟气量取决于燃料的成分(低热值)和过剩空气的多少。当燃料成分基本稳定时,过剩空气的多少就是决定性的因素。制氢转化炉燃料主要为PSA尾气,组成中有大量的二氧化碳。运行操作过程中应根据转化炉负荷以及PSA尾气的脉冲变化,在满足燃料完全燃烧的前提下,精细调整操作,尽量降低参与燃烧的助燃空气量的供给,减少烟气总量,以提高热效率。

3.2 辐射室炉顶、炉底封堵结构的改造

通过对转化炉管穿出炉顶、炉底部位密封结构进行改造,减少由于外界空气向转化炉内部泄漏而增加的空气量(此部分空气不能全部参与燃烧,大部分增加了烟气总量)。

改造前,转化炉辐射室转化管的支撑形式为先向下热胀至底部支撑、再向上膨胀的由弹簧支座支撑的方式(见图2)。

转化炉管穿出炉顶部位的密封,采用在炉管与炉顶板相交处先设置一个保温盒的结构(见图3),保温盒的高度与炉管向上热胀的长度相匹配。保温盒中的隔热材料一般选用高铝或含锆陶瓷纤维,因其与炉管之间的间隙不可太小,经过一段时间运行后,其内部的隔热材料在炉内负压的作用下,逐渐会被吸入辐射室内而丧失隔热、密封作用。所以,制氢转化炉顶空间温度非常高,冬季能达到50 ℃以上,夏季甚至能达到70~90 ℃的高温。

转化管穿出炉底部位,因为需要考虑炉管的向下热胀,其密封结构的密封性也比较差,漏风量大。

图2 原转化管支撑结构

将转化管的支撑改为底部固定支撑、单方向向上膨胀的形式,转化管顶部采用动-定滑轮组、重锤恒力吊挂的方式,用以补偿炉管的热膨胀位移,这样转化管穿出炉底部位的隔热密封结构采用原有结构就相对可靠得多。在转化管穿出炉顶部位,采用类似于“填料”的密封结构(见图4),既不影响炉管的向上热膨胀,又能起到可靠的隔热和密封效果。实际运行检测结果显示:密封结构外部壁温约70 ℃,大气温度17 ℃时,辐射室顶上部空间的环境温度为40 ℃左右。

3.3 对流室穿墙炉管封堵结构改造

采用一种“静密封+热胀补偿”的特殊密封结构(见图5),非常好地解决了对流段各管束穿过炉壁板部位的漏风问题。实际检测结果显示:从辐射室进入对流室烟气的氧含量出对流室时,基本没有发生变化。

图3 原辐射室炉顶转化管处保温结构

图4 改造后辐射室炉顶转化管处保温结构

图5 改造后对流室炉管穿出侧墙处密封结构

3.4 上、下猪尾管外保温结构改造

对于上、下猪尾管的外保温,选用目前耐热、隔热性能优异的陶瓷纳米纤维毯做绝热材料。其耐热温度1 000 ℃;理论导热系数0.05 W/(m·K)(实验热面温度600 ℃),只有常规陶瓷纤维毯的50%左右。运行后实际检测显示:上猪尾管壁温500 ℃,保温厚度50 mm;下猪尾管壁温750 ℃,保温厚度70 mm;外壁温度均由原来采用常规陶瓷纤维毯保温时的85 ℃降至40 ℃以下。

3.5 空气预热器更新

选用“高效复合板管”式空气预热器,降低最终排烟温度。由于板管式空气预热器中的换热元件采用的是大“长宽比”截面的金属和非金属管,因此其同时兼具板式换热的高传热系数和管式换热元件易拆装、易维修的双重优势,而且几乎杜绝了原热管式预热器的内漏问题。投入运行后的实际检测数据显示:最终排烟温度由原来热管预热器的140 ℃降至110 ℃,预热器烟气进、出口处的烟气氧含量几乎无变化。

4 改造前后的效果对比

改造前后的效果对比如下:

1) 转化炉辐射室炉膛氧含量平均值由改造前的6.0%降至3.5%。实际检测数据见表2。大气温度为常温的条件下,炉顶空间环境温度由70 ℃降至40 ℃,检测数据见表3。

表2 改造前后炉膛氧含量对比 φ,%

表3 改造前后炉顶空间环境温度对比

2) 彻底解决了原来对流段管束穿入、穿出炉壁板处的大量漏风“顽疾”,出对流段烟气的氧含量与进来的烟气中的氧含量对比几乎没有增加。另外,由于改造前对流段本身缺少烟气检测采样点,所以无法确定改造前对流段各部的具体漏风量,只能从辐射段进对流段烟道上及空气预热器进口位置既有的采样口进行烟气数据采集和氧含量的对比。改造中,在对流段烟气流经位置增设了必要的烟气检测采样点,填补了数据采集的空缺。改造前后烟气氧含量检测数据见表4。

表4 改造前后烟气氧含量对比 φ,%

3) 上、下猪尾管保温外表面温度大幅降低。特别是下猪尾管,改造后的表面温度由原来采用常规陶瓷纤维毯保温的85 ℃降至低于40 ℃,检测数据见表5。

表5 改造前后猪尾管外保温表面温度对比

4) 空气预热器最终排烟温度由原来使用热管式预热器时的140 ℃下降至100~120 ℃,检测数据见表6。

表6 改造前后空气预热器进出口烟气温度对比

5 结语

本次转化炉的改造是针对原转化炉存在的主要问题进行的,通过对转化炉的局部进行改造以及更换空气预热器,减少了转化炉的漏风量,降低了排烟温度,减少了散热损失,达到了预期的目的。

1) 通过对辐射室炉膛负压进行精准控制,以及在转化炉管穿出炉顶、炉底等关键部位设置有效封堵结构,减少了转化炉辐射室的漏风量,降低了无效燃料消耗,从而减少了烟气总量;

2) 加强对对流管束穿出对流室炉壁部位的有效封堵,制氢转化炉最终排放烟气中的氧含量得到有效的控制;

3) 上、下猪尾管外保温选用新型保温材料和结构,有效地减少了热损失;

4) 选用换热效率高、传热温差低、无内漏的空气预热器,最大限度地提高预热空气温度,降低最终排烟温度。

通过采取上述几个方面的措施,装置开车运行后,在辐射室出口烟气温度不变的情况下,经空气预热器预热后的助燃空气温度由原来的190℃升至约230 ℃;炉膛氧含量由原来的6.0%降至3.5%;最终排烟温度由原来的140 ℃降至105 ℃。采用简易热效率法计算,全炉综合热效率由原来的90.84%提高至93.30%。改造后节约了大量的燃料,按照设计生产负荷计算,平均节约瓦斯气不低于400 m3/h(标准状态),按瓦斯1.556元/ m3(标准状态)计,可节约520万元/a,产生巨大的经济效益。

转化炉改造后运行平稳,降低了辐射室炉顶操作人员巡视、检查作业空间的环境温度,消除了操作人员在炉顶操作时的安全隐患;降低了炉膛氧含量及烟气量,并减少了转化炉的散热损失,提高了转化炉的热效率,达到了节能减排的目标,说明本次对转化炉提高热效率方法的探索及处理措施是成功的,同时,也积累了丰富的经验供同行借鉴。