挖掘机智能缓震液压控制系统研究

王茄任,李文新,刘 建,毕金敏

(广西柳工机械股份有限公司,广西 柳州545007)

0 引言

长期以来,挖掘机用户与主机厂对产品的主要关注点集中在作业油耗、工作效率和可靠性等方面,对操作舒适性不够重视。而挖掘机在工作过程中,尤其是在油缸突然停止运动时,由于工作装置较重,运动惯量大,停止时会产生较大的冲击,引起整机震动,影响操作连贯性,并且震动传递至驾驶室内给操作者造成不适,产生较差的操作体验。减小工作装置停止冲击最显而易见的一个方法就是降低油缸的运动速度,但由此也会带来整机工作效率降低等新的问题,如何在保证现有性能不变的基础上减小整机震动,提高操作舒适性一直以来是个难以解决的问题。

本文介绍一种新型的液压控制系统,在现有挖掘机液压系统的基础上,做适当改进,成为一种具有智能缓震功能的新型液压系统,并与电气系统相结合,通过配套的控制程序进行精确的电液控制,可智能识别机手操作意图,激活不同的控制策略,在不影响工作效率的情况下实现挖掘机的智能缓震,提高操作舒适性[1]。

1 系统现状

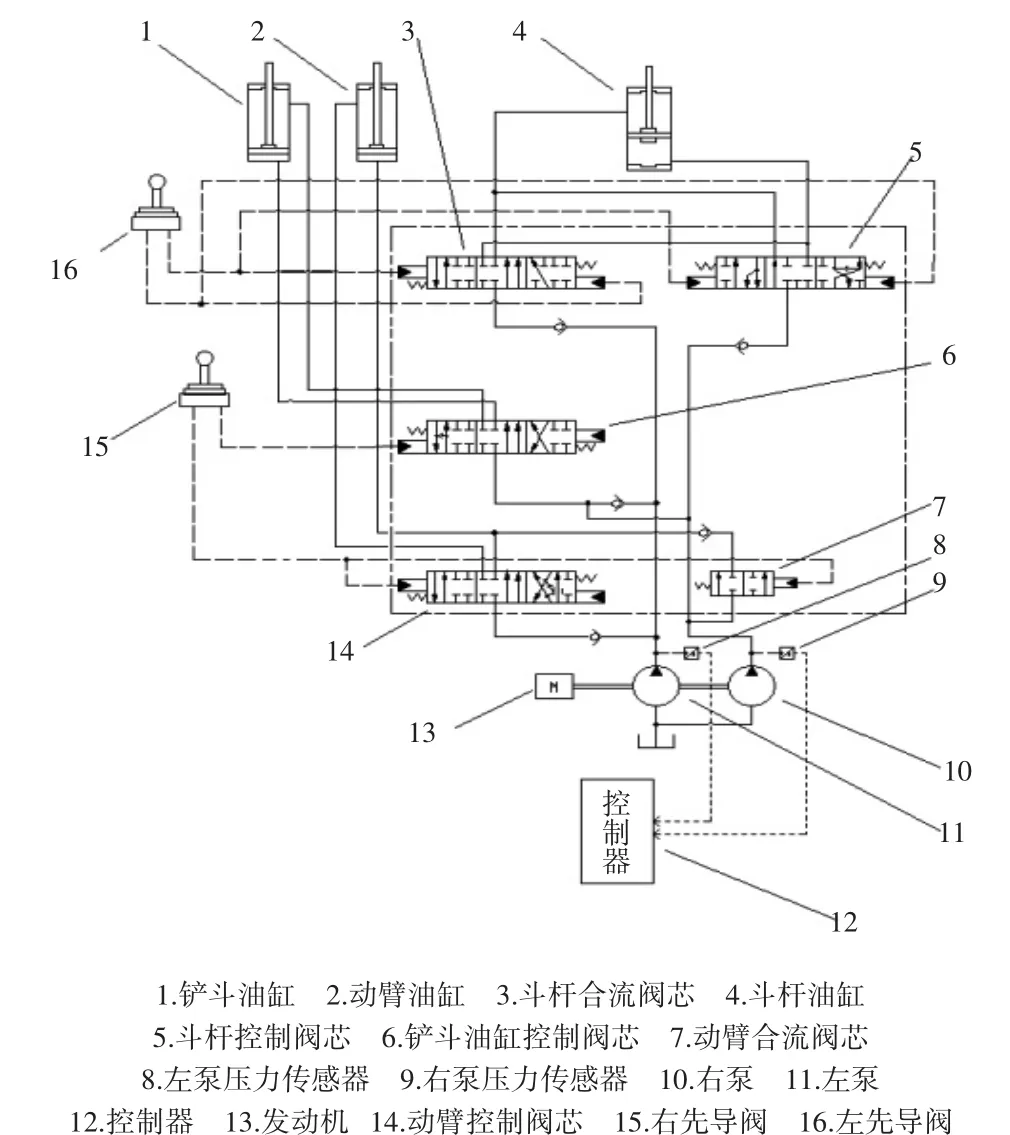

如图1所示为某中型挖掘机现有液压系统。除了铲斗油缸1,动臂油缸2和斗杆油缸4均由两根阀芯进行供油。其中斗杆控制阀芯5与斗杆合流阀芯3均由左先导阀16控制,当机手操作斗杆打开时,左手先导阀16输出先导压力使斗杆控制阀芯5与斗杆合流阀芯3同时换至左位,左泵10与右泵11通过两根阀芯打开的油路往斗杆油缸4小腔供油,驱动斗杆油缸4动作,同时斗杆油缸4的大腔回油也通过两根阀芯返回油箱。

图1 现有液压系统

当操作者完成某一动作如卸料完毕后,先导阀恢复至中位,先导油通过先导阀内部泄回油箱,两根阀芯在弹簧力的作用下也同时复位,斗杆油缸4的进油与回油通道同时关闭,斗杆油缸4动作停止。此时因为阀芯复位较快,而斗杆油缸4停止相对较慢,阀芯回油通路关闭后由于斗杆运动惯量大使斗杆油缸小腔受压,产生液压冲击引起整机震动。

除此之外,控制器仅采集左泵11和右泵12的输出压力,不采集手先导压力。

2 智能缓震液压控制系统

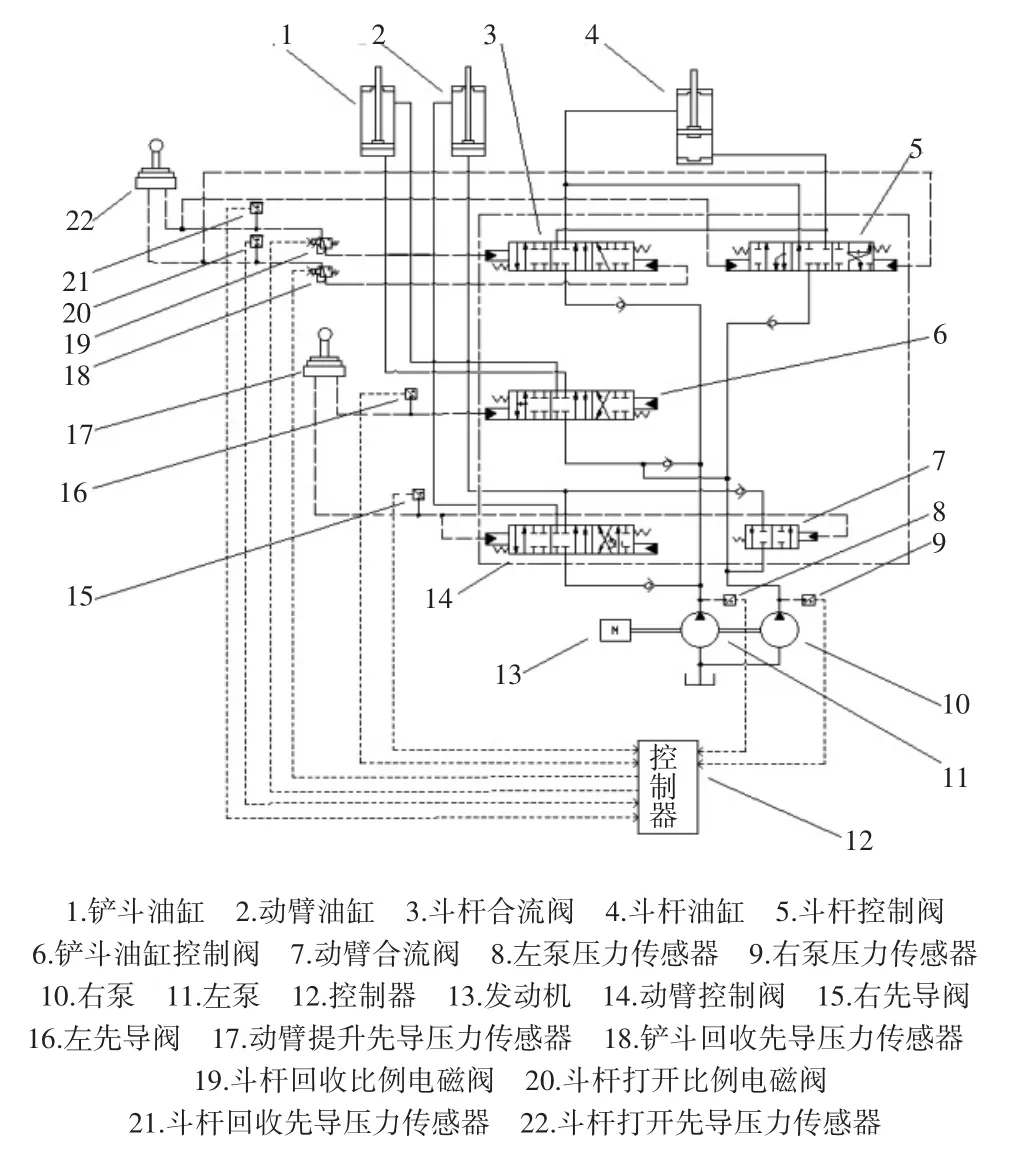

如图2所示为在现有液压系统上进行改造,提出的具有智能缓震功能的液压控制系统,主要是在现有液压系统中增加了动臂提升先导压力传感器17、铲斗回收先导压力传感器18、斗杆回收比例电磁阀19、斗杆打开比例电磁阀20、斗杆回收先导压力传感器21、斗杆打开先导压力传感器22。

图2 智能缓震液压系统

此系统中最大的改进主要有以下两点:(1)控制器12除了通过左泵压力传感器8、右泵压力传感器9获取左泵11和右泵10泵口处的压力值外,还通过动臂提升先导压力传感器15、铲斗回收先导压力传感器16、斗杆回收先导压力传感器20分别采集斗杆回收先导压力、动臂提升先导压力和铲斗回收先导压力;(3)在斗杆合流阀芯3的先导油路中加装了斗杆回收比例电磁阀19、斗杆打开比例电磁阀20,可通过控制器12对各电磁阀进行控制,进而控制斗杆合流阀芯3的开口特性。

3 实现原理

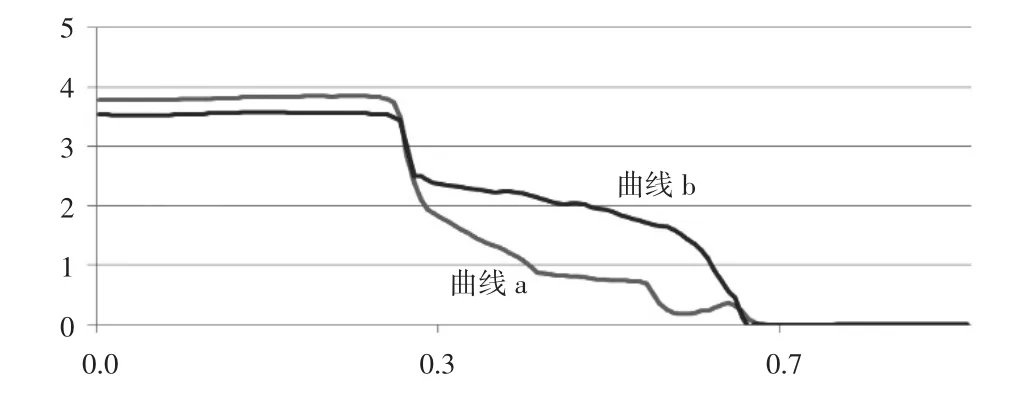

当操作挖掘机斗杆时,每当斗杆打开停止,通过控制器12可以输出程序中预设的比例电流值,控制斗杆打开比例电磁阀19的开口关闭速度,使斗杆合流阀3打开端先导回油有一定的背压,从而达到减缓斗杆合流阀3复位,调节斗杆合流阀3的开口特性,降低液压冲击,减小整机震动的目的,如图3所示,曲线a为原阀芯背压,曲线b为应用缓震控制后的阀芯背压[2]。

图3 阀芯回油背压曲线对比

但如果只是简单的应用以上控制方法,可能会对某些需要斗杆迅速切换的操作产生不利影响。例如连续平地作业时,斗杆需要在打开/回收之间快速切换,如果仍然对斗杆合流阀3的复位速度进行限制,会导致阀芯复位过慢,反向运动受阻,使斗杆动作响应慢,影响工作效率。

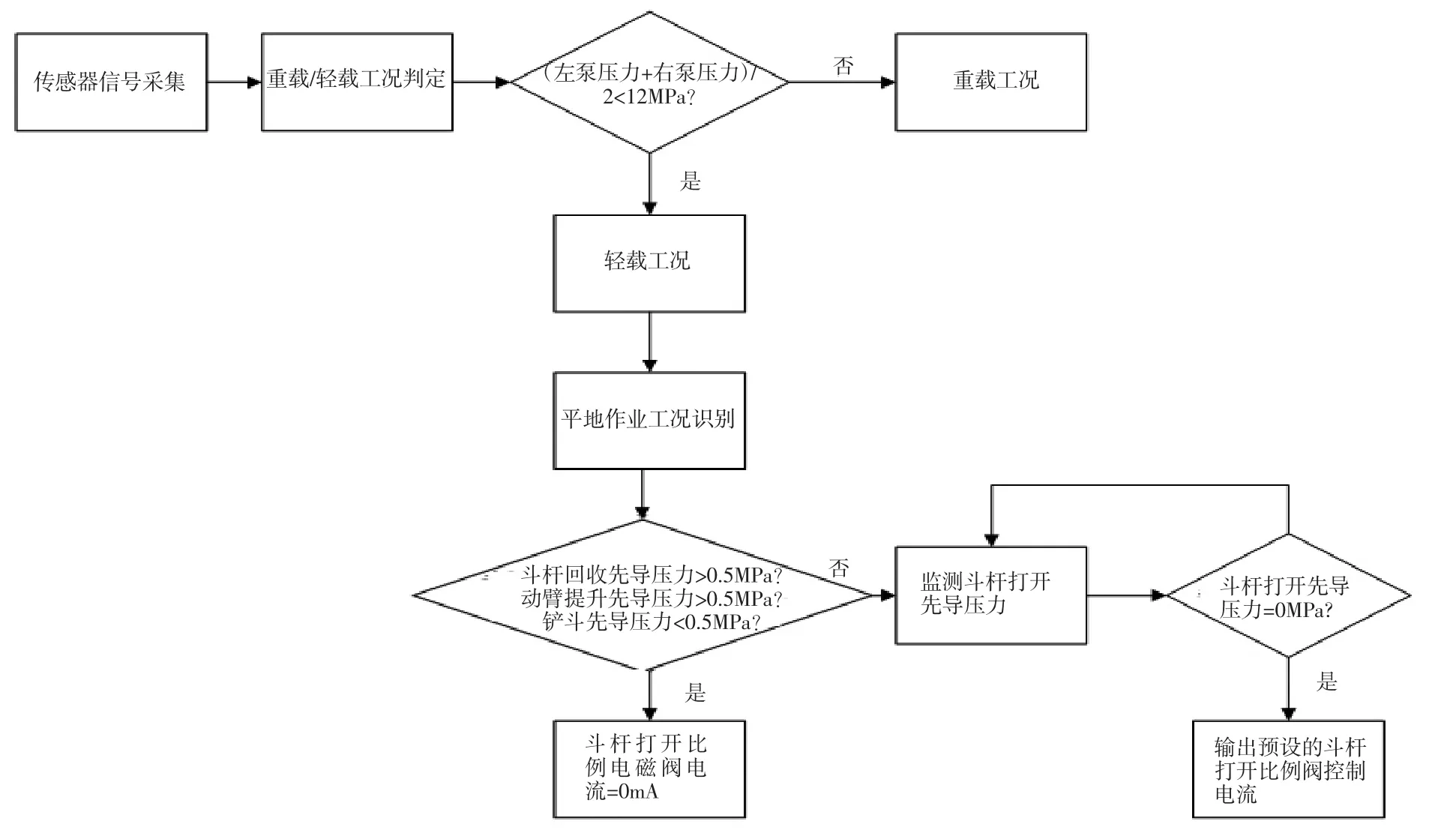

为了兼顾不同工况的需求,需要通过采集主泵压力和先导压力等信号,并在控制程序中采用对应的逻辑算法来判断机手的操作意图,对整机工作状态进行精确识别,将整机工作状态分为平地作业状态及其他状态,并根据不同的工作状态启用对应的控制策略,以满足挖掘机不同工况的使用要求,实现智能化匹配控制:

当识别出挖掘机进行平地作业时,此时对斗杆打开比例电磁阀19不作控制,使其在斗杆打开动作停止时可以迅速恢复最大开口,减小斗杆合流阀3的回油背压,使斗杆合流阀3可以快速复位,提高斗杆回收动作的响应性,达到与现有系统相同的效果。

当识别出挖掘机在进行其他作业时,则输出程序中预设的斜率电流,使斗杆打开比例电磁阀19开口缓慢减小,使斗杆合流阀3保持一定的回油背压并匀速复位,达到减小震动,提高整机操作舒适性的目的[3]。

具体控制算法流程如图4所示。

4 效果验证

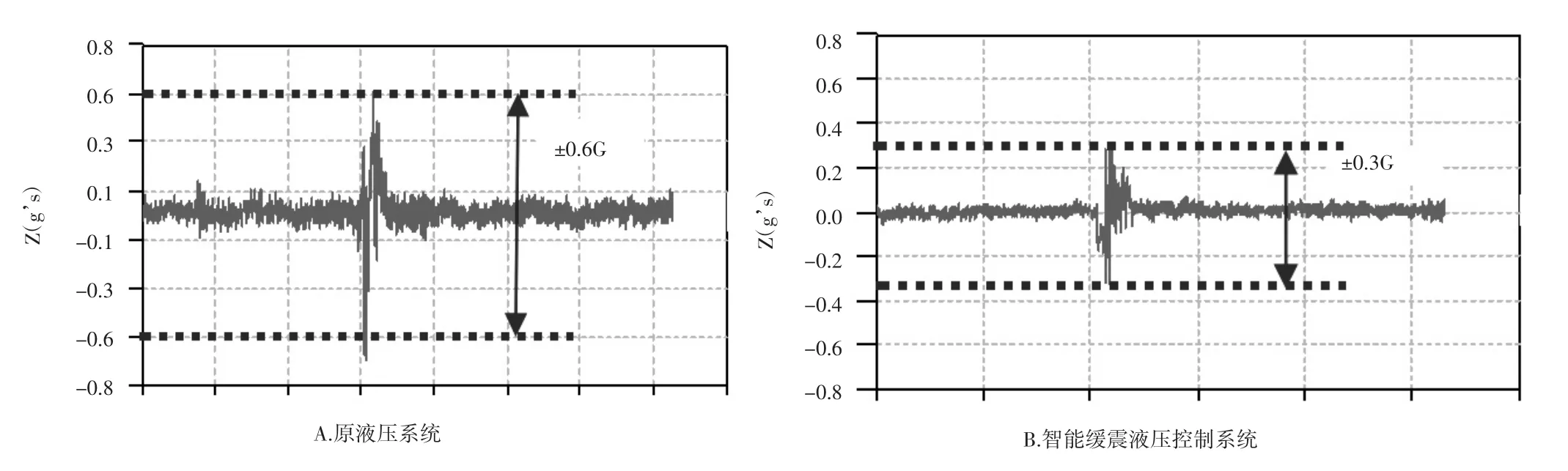

通过对驾驶室进行振动测试(如图5),应用该智能缓震液压控制系统后,机手在进行平地作业时效率不受影响,在进行其它作业时,斗杆打开停止冲击降幅明显,采用加速度传感器采集驾驶室的振动数据进行对比,振动峰值从原系统的±0.6G降至±0.3G,降幅达到50%(如图6),整机稳定性和操作舒适性得到较大提升[4]。

图4 控制算法流程图

图5 驾驶室振动测试

图6 驾驶室Z向振动加速度对比

5 结束语

本文介绍的一种挖掘机智能缓震液压控制系统,仅需在现有系统的基础上增加少数硬件,并对控制器刷写配套的程序即可实现,改造成本较低。

应用了该系统的挖掘机可以通过采集相关信号进行逻辑判断,实现智能识别机手操作意图,并自动匹配对应控制策略,自适应不同工况的功能,无需人工选择工作模式,在实现减小整机震动,提升挖掘机操作舒适性的同时,满足多种工况的要求。通过此案例的成功实施,还可延伸拓展其它智能控制功能,发展前景广阔。