汽车儿童座椅固定结构开发中焊点失效模拟方法研究

徐海军

(同济大学汽车学院,上海 201804)

0 引言

汽车是人们日常生活中不可或缺的交通工具。汽车安全性越来越受到消费者的重视。焊点作为连接结构,在维持车身结构完整性,保证乘员安全方面起着至关重要的作用。

本文以焊点拉剪失效试验为基础,通过数学手段拟合母材属性与焊点失效力阈值之间的函数关系,得到焊点失效力阈值的计算方法,利用有限元手段进行验证及工程应用,提高结构安全性。

1 焊点失效介绍

碰撞过程中的焊点失效可以分为焊核的脆性断裂和母材的韧性断裂两种类型。韧性失效主要发生在焊接结构的热影响区,表现为焊核从母材中完整的拉脱出来,并伴随着周围母材的塑性变形。热影响区的强度受母材材料、厚度等的影响。由于变形过程中可以吸收更多的能量,因此韧性断裂是更希望出现的失效形式。焊核的脆性断裂主要受焊核强度、焊核质量的影响,通过调整焊接工艺参数,可以提高焊核强度、减少焊接缺陷,进而降低脆性断裂概率[1]。本文以母材韧性断裂为研究内容。

2 焊点拉伸和剪切试验

2.1 试验过程

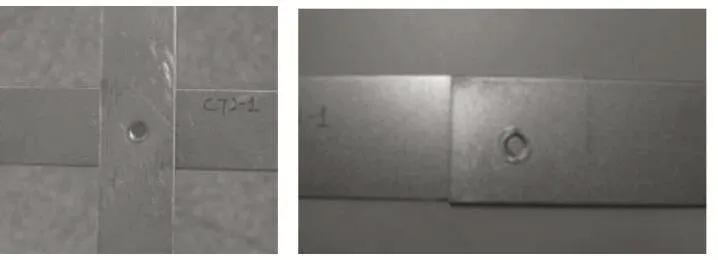

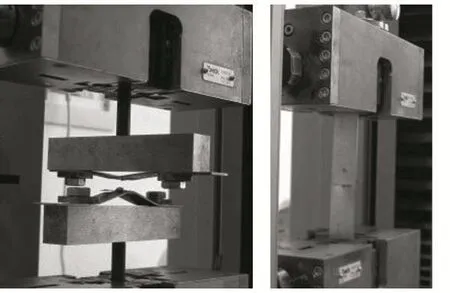

试验样件、设备如图1、图2所示。

图1试验样件

图2试验设备

样件尺寸及具体试验过程按照GB/T 2651及GB/T 228进行。限于试验数量,选取4种材料,每种材料选取4个厚度值(0.5mm、1mm、1.5mm、2mm),参照全因子法原理进行试验方案设计,结合焊接实际情况去掉重复及无实际意义的焊接组合。

样件材料及厚度值如表1所示。

表1样件材料及厚度

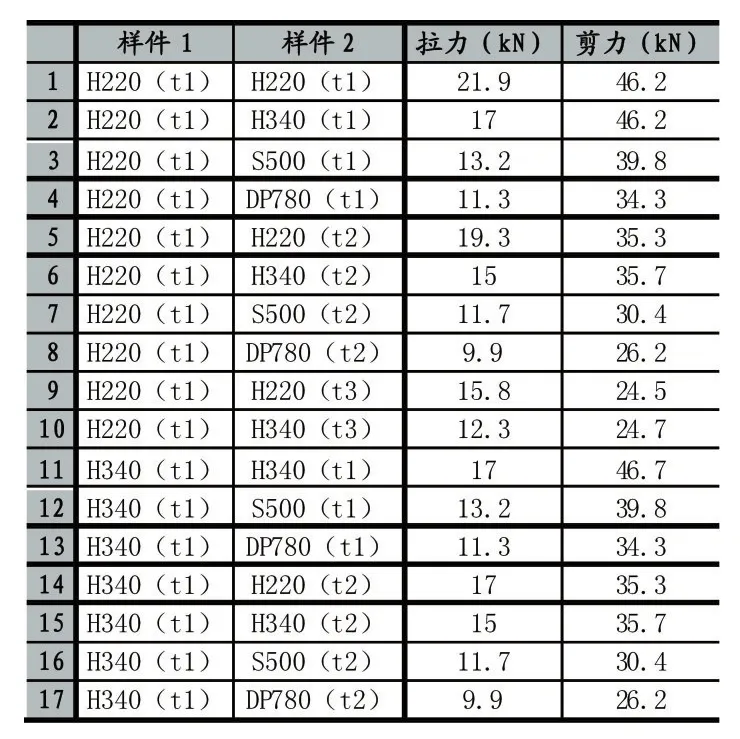

部分试件组合及试验结果如表2所示。

表2部分试件组合及试验结果

2.2 数据处理

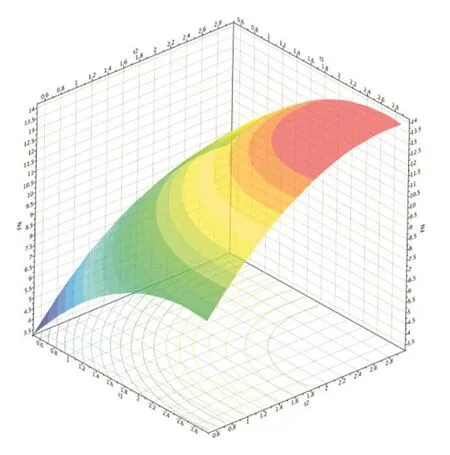

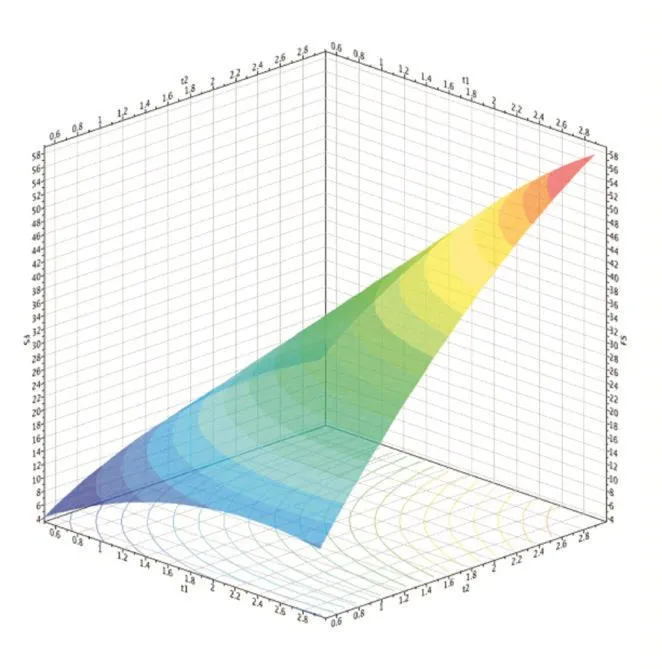

通过构建响应面的方法进行数据拟合。利用优化软件OPTIMUS中的后处理功能,可以快速建立响应面模型。这里选择最小二乘法响应面模型,利用泰勒公式进行多项式展开。所得响应面如图3、图4所示。

图3拉力响应面

图4剪力响应面

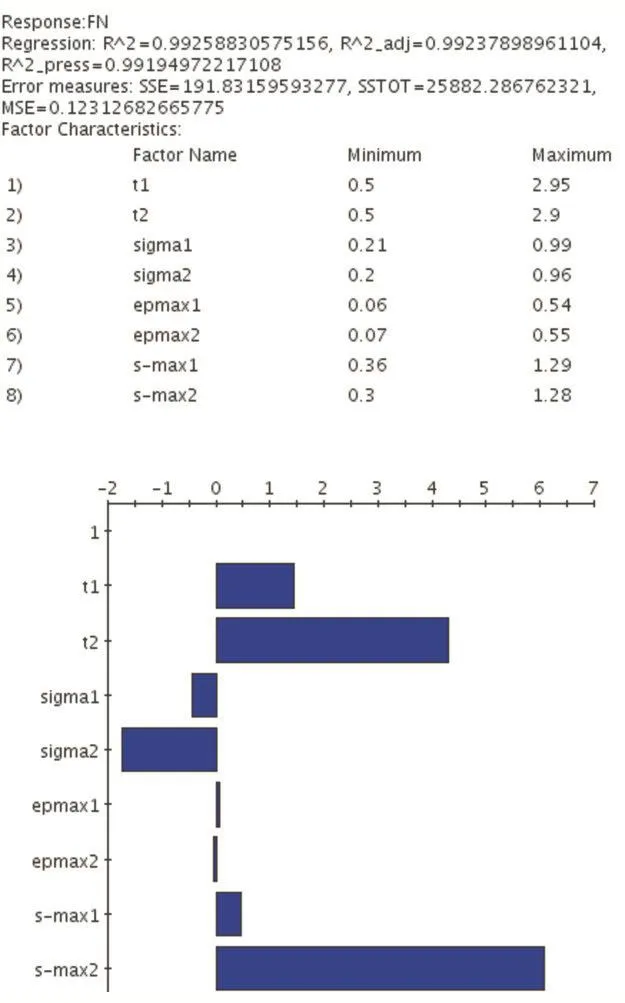

图5、图6中标出了样件的材料参数和厚度对焊点失效拉力和剪力的贡献度,同时也列出了所拟合的多项式中一次项及常数项的系数。

图5拉力参数贡献度

图5和图6中第三行所示参数R2press表明了响应面的精度,由图所示 R2press(FN)=0.992、R2press(FS)=0.999,精度满足工程应用要求。

3 函数验证

3.1 失效卡片开发

拟合所得的函数关系式将通过PAM-CRASH计算软件进行工程应用。这里使用PAM-CRASH软件中的Multi-Plink单元模拟焊点结构,如图7所示。其以一个中心点及4个卫星点的形式组成焊点,进行力的传递。

图6剪力参数贡献度

图7 Multi-Plink焊点

通过设置焊点材料的失效准则实现焊点失效的模拟[2]。失效准则如公式(1)所示。

AFN:拉力失效阈值

AFS:剪力失效阈值

FN:计算所得拉力

FS:计算所得剪力

与以合作的景区开办虚拟旅游体验会展,邀请众多景区负责人,及相关政府负责人参与,使其对虚拟旅游及本公司有更好的了解。

A1、A2:权重指数

其中AFN、AFS即为之前拟合的函数公式所求的拉力和剪力阈值,是建立焊点失效模拟的关键参数[3-5]。

通过TCL/TK语言编程,定制生成PAM-CRASH中计算焊点失效卡片的工具,如图8所示。

图8失效卡片生成工具

通过输入焊点连接信息,便可以利用第2节得到的响应面关系计算出焊点失效拉力和剪力的阈值。

3.2 验证模型建立

通过ISOFIX固定点静态试验和仿真结果的比对验证焊点失效模型。

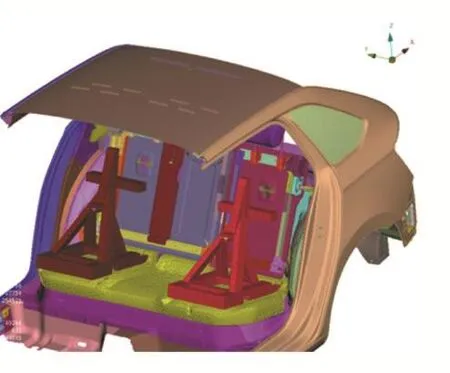

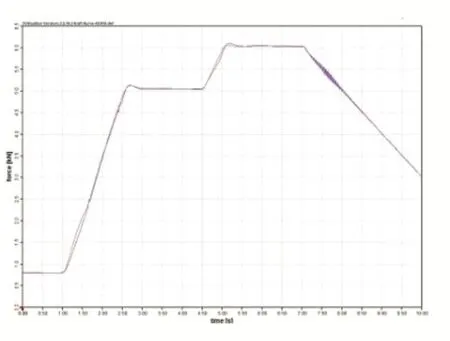

如图9所示,为仿真所用网格模型。加载条件与试验保持一致,具体试验过程参照GB14167相关要求进行,图10所示为试验加载曲线。

图9 ISOFIX有限元模型

图10试验加载曲线

4 仿真结果与试验比对

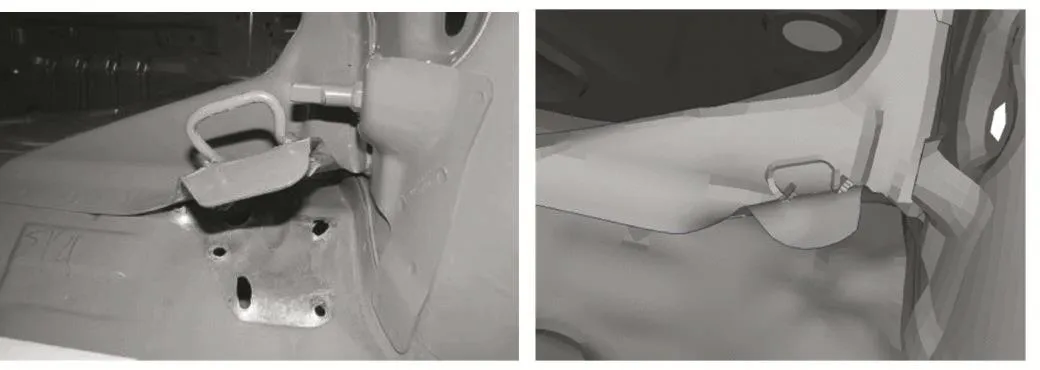

试验加载前后状态如图11、图12所示。

图11试验前

图12试验后

图12显示ISOFIX固定点出现严重变形。拆解后发现,左下固定点发生塑性变形及焊点失效现象,失效焊点数量为6个。

试验结果与仿真结果的对比,如图13所示。

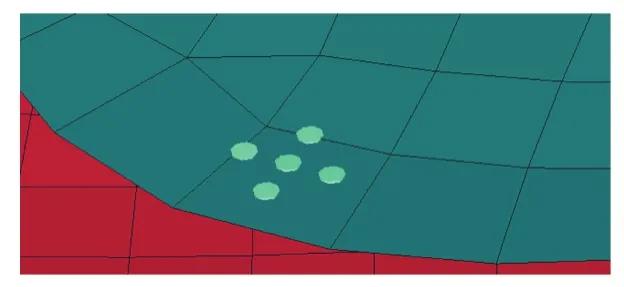

由图14所示,失效焊点分布在左下固定点,数量为6个。仿真计算中,焊点失效表现为焊点消失。仿真结果显示,左下固定点的6个焊点失效,与试验结果一致。

图13仿真及试验变形方式对比

由图13可知,仿真结果中,左下固定点的变形方式与试验结果吻合良好。

通过软件Animator进行后处理分析,运用脚本工具自动显示失效焊点数量、失效顺序及失效时刻的载荷情况,如图14所示即为软件中显示的失效焊点信息:

图14失效焊点信息

5 结语

本文以焊点拉、剪试验为基础,通过数学手段拟合得到母材材料、厚度与焊点失效阈值之间的函数关系。

经过仿真及试验比对,根据此函数关系进行的仿真计算,其结果与试验吻合良好,满足工程应用要求。