巴西圣路易斯港大潮差水上地勘钻孔简易平台方案

朱立志,衣鹏飞

(中交二航局第一工程有限公司,湖北 武汉 430000)

1 工程概况

巴西圣路易斯港项目位于巴西东北部马拉尼昂州首府圣路易斯市。项目为多用途散货码头,拟新建4个泊位。包括粮食装船泊位1个(18万t级)、化肥卸船泊位1个(4.5万t级)、液体油品卸船泊位1个(8万t级)和纸浆装船泊位1个(6.5万t级)。

码头结构概念设计为离岸式高桩梁板式结构,T型布置,双侧靠船,引桥长约1085 m,宽约22 m;码头长约600 m,宽约42 m。项目初步设计阶段,应水工设计单位要求,需要对项目码头及引桥区域进行地勘钻孔。码头区域13个孔位,引桥区域10个孔位,总计23个孔位。

2 项目前期资料

本项目附近约600 m处,有以前的地勘资料。考虑地层连续,项目所在地的覆盖层厚度预估为4~5 m,下部为工程性质较好的砂层或岩层。

2.1 水文条件

2.1.1 水深

本项目参考基面为Zero DHN(巴西当地的一种高程体系)。本项目前期有水深图,码头纵断面的平均泥面标高为-22~-24 m。

2.1.2 潮差

项目所在区域潮汐为规则半日潮,平均潮差4.6 m,最大潮差可达7.4 m。潮差不超过5.5 m约占全年75%。

2.1.3 潮位分布

最高潮位HAT:+7.10 m;大潮平均高水位MHWS:+6.30 m;平均高水位MHW:+5.00 m;平均水位MWL(MSL):+3.40 m;平均低水位MLW:+1.80 m;大潮平均低水位MLWS:+0.60 m;最低天文潮HAT:-0.30 m

2.1.4 波浪及流速

项目所在地波浪波高约为1.1 m,周期6 s。水流平均速度为1.5 m/s,最大流速为2.5 m/s。

2.2 地勘辅助设备情况

地勘单位现有船舶设备有平板驳船36 m长,14 m宽;JACK-UP船18 m长,5.7 m宽,有效工作水深不超过9 m;小型拖轮一艘;交通小船一艘。

地勘现有JACK-UP船工作能力受限,只能在引桥段对水深不超过9 m左右的区域进行地勘钻孔工作。

由于现场水文条件较差,无法使用现有平板驳船直接进行地勘钻孔作业。

因此,结合安全可靠、保证质量、施工便捷可行、造价节省等原则,提出了一种简易的单桩平台方案,用于码头区域和引桥深水区域进行地勘钻孔作业。

3 平台设计

3.1 平台介绍

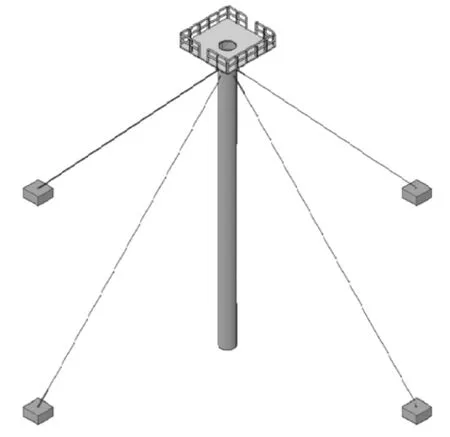

平台采用钢护筒(钢管桩)作为支撑,带四根锚缆保证其稳定,上部采用可整体吊装的工作平台。此设计方案主要有以下几点考虑:

(1)上部工作平台应满足地勘钻孔作业空间需求,采用6.5 m边长的正方形钢结构平台,四周用1.5 m高护栏保证安全。

(2)为方便现有设备操作,上部工作平台需要整体吊装,与钢护筒连接方式考虑为抱箍连接。

(3)地勘钻孔作业在钢护筒内部进行操作,可避免水文条件对作业的影响。

(4)钢护筒采用液压振动锤进行沉设,嵌入深度只有4~5 m左右厚度的覆盖层内,对地勘结果影响不大,可以不予考虑。其结构简图如图1。

3.2 结构稳定计算

3.2.1 计算条件

根据水文条件以及钻孔要求,平台几何尺寸如下。

(1)工作平台标高按+6.5 m考虑。

(2)钢护筒采用直径1.8 m,壁厚12.7 mm,参照ASTM A36;长度按35 m考虑。

(3)拉锚缆绳采用钢丝绳;钢丝绳与钢护筒夹角不小于47°,固定点位于平台下方3 m位置。

(4)海底标高按-24 m考虑,钢护筒按入覆盖层4.5 m,下部按着岩考虑。

图1 平台简图

3.2.2 荷载情况

根据经验及项目前期资料,荷载情况如下。

(1)工作平台为钢结构,加上钻孔设备以及操作人员,荷载按15 t考虑。

(2)水流荷载按平均流速1.5 m/s,最大流速按2.5 m/s考虑。

(3)偶然荷载,考虑船舶贴靠,按25 kN考虑。

(4)钢护筒底部考虑铰接。

(5)风载影响较小,不考虑。

3.3 施工实际情况

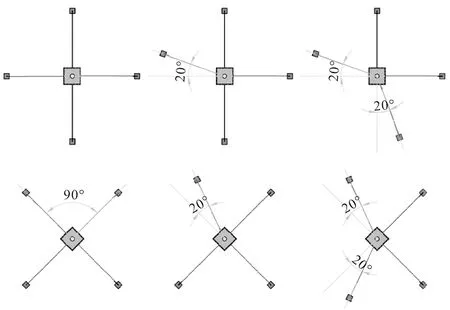

平台安装过程中,锚块的相对位置对平台的稳定影响较大。假定如下6种布置见图2(第一排从右到右分别为布置1、2、3,第二排从左到右分别为布置4、5、6,荷载均从图示左侧施加)。

图2 锚块的不同布置

3.4 计算结果

(1)钢护筒顶部位移情况。计算钢护筒顶部位移结果:布置1到布置6, 钢护筒顶最大位移分别为89 mm、 118 mm、 197 mm、89 mm、135 mm、252 m。

钢护筒顶部(即工作平台)最大位移出现在锚块的第6种布置,约为25 cm。

(2)钢护筒应力情况。计算钢护筒应力结果:布置1到布置6,钢护筒最大应力分别为23 MPa、23 MPa、24 MPa、23 MPa、24 MPa、25 MPa。

钢护筒最大应力出现在锚块的第6种布置,约为25 MPa。

(3)钢护筒端承力大小。计算钢护筒端承力大小结果如下:布置1到布置6,钢护筒最大端承力分别为521 kN、566 kN、591 kN、565 kN、596 kN、663 kN。

钢护筒最大端承力出现在锚块的第6种布置,约为66 t。

(4)拉索受拉力大小。 计算拉索受拉力结果如下:布置1到布置6,拉索最大受拉力分别为151.9 kN、161.7 kN、186.4 kN、107.3 kN、146.5 kN、179.8 kN。

拉索受最大拉力出现在锚块的第3种布置,约为18.6 t;在锚块的第6种布置中,拉索拉力约为18 t。

3.5 计算结果分析及材料选型

(1)工作平台的位移。平台最大位移约为25 cm,位移较大。但考虑到本平台为临时工程,此位移大小对地勘钻孔工作影响较小,可以接受。

(2)钢护筒。按计算结果,钢护筒按当地经验可选为ASTMA36,直径1.8 m,壁厚12.7 mm,长度为35 m。钢护筒应力满足要求。

钢护筒底部荷载66 t,因模型考虑为下部着岩,下部荷载满足要求。施工过程中,选择合适的振动锤,以贯入度为标准进行沉桩标高控制:如实际钢护筒嵌入度较大,则只需要增加钢护筒的长度即可;如实际嵌入度不够,则需要重新建模进行计算。

(3)锚块。钢索最大拉力为18.6 t,可选锚块重量20 t。锚块选用预制混凝土方块。

(4)钢索。锚块重20 t,考虑安装过程中起吊,钢索最大拉力按20 t。按照《建筑施工手册》,钢索作吊索用,安全系数取5。钢丝绳的破断拉力取20×5=100 t。

3.6 施工注意事项

按照计算结果,在平台施工过程中应注意以下几点:保证钢护筒的嵌入深度;保证钢护筒的垂直度;降低锚块的布置偏差等。

4 平台施工

4.1 平台安装及拆除

(1)锚块沉放。根据地勘平面布置,考虑现场水流条件,对锚块进行定位并布置。锚块沉放由方驳上的200 t吊车进行沉放。钢丝绳上部系浮筒标记位置。

(2)钢护筒沉设。方驳端侧焊接龙口。钢护筒定位后,用200 t吊车吊液压振动锤对钢护筒进行沉放。沉放过程保证垂直度与钢护筒嵌入深度。

(3)拉锚。待钢护筒沉放完成后,用拖轮将钢丝绳牵引至钢护筒处进行连接,束紧。

(4)上部工作平台吊装。上部工作平台放置于平板驳上。由200 t吊车进行吊装。

(5)地勘设备吊装。地勘设备放置于平板驳上。由200 t吊车吊致工作平台上。进行地勘钻孔工作。

(6)平台拆除。待一个孔位地勘工作完成后,按安装顺序进行逆序拆除。并移位到下一个孔位,重复上述操作。

(7)平台作业效果。平台安装及拆除简单便捷,提高了地勘作业的速度。通过监测,地勘作业过程中平台稳定,基本不受水文条件的影响,目前已顺利地完成了所有水上地勘钻孔工作。

4.2 平台分析

(1)平台优点。平台结构简单,造价节省,平台施工容易,对船机设备需求不高。地勘作业过程中,水文条件对地勘作业影响小。

(2)平台不足。平台结构需要钢护筒有一定的嵌入度,对覆盖层较薄的区域不适用。钢护筒嵌入部分,对地质有扰动,该部分地勘结果准确性受影响。钢护筒要有一定的嵌入深度,嵌入深度不够,对平台稳定性影响较大,所以该平台不适合无覆盖层或覆盖层较小的区域;钢护筒的嵌入深度会影响平台的高度,平台也不适宜覆盖层变化较大的区域。

(3)改进及推广。考虑到覆盖层变化较大的区域,可使用钢护筒接长装置。但平台稳定性需要重新核算。

考虑到文中锚块布置6中,各项计算结果(位移、应力、拉力)均偏大,条件合适的情况下可将4个锚块增加至5个锚块,均匀布置,增加其稳定性,降低风险。

5 结语

本平台是基于特定条件下而设计的简易工作平台,适用于船机设备不充裕、潮差变化大、有一定覆盖层区域的水上地勘工作。平台结构简单,造价节省,但平台使用范围较为局限。通过拓展思路,结合实际情况,平台有望在其它领域得以使用,为解决不利条件的方案提供参考。