水运工程及水利工程扭王字块预制的自动化生产探析

王文杰

(中交第二航务工程局有限公司,湖北 武汉 430048)

1 引言

水利工程和水运工程中常用的扭王字块拥有较多的结构肢脚,属于异形结构,在自动化生产上较为困难,结构体型大,空隙大,对预制场地的要求比较高。在以往,国内的制作工艺通畅是现场进行立模作业,利用汽车吊或者龙门吊等机械配合混凝土料斗进行吊灌浇筑,混凝土强度合格后用起吊设备进行吊装,预制和吊装交叉环节较多,不仅安全风险大,而且生产效率也不高,现场组织管理极易出现问题。而在本工程案例中,扭王字块进行集中生产作业,不仅拥有较高的生产效率,同时规范了施工环节,降低了安全风险,提高了经济效益。该工程通过巧妙设计预制场布局和轨道与模板系统实现了较为先进的生产模式。

2 项目简介

本项目地处福建福州沿海,其海堤提级改造中的消浪潜堤护面工程总长3.97 km,用到3种尺寸规格的扭王字块:10t扭王字块21200只、6t扭王字块14923只、2.5t扭王字块33571只,合计69694只,扭王字块设计强度为C30。预制和安装总工期计划为20个月。

3 预制场设计

3.1 场地布置

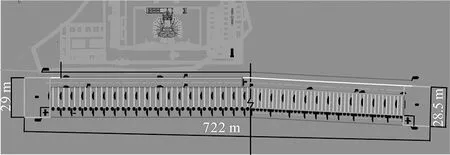

受项目周边用地限制,扭王字块预制场建设在混凝土拌合站西侧毗邻位置,场地为狭长条带形状,长722 m,宽28.5~29 m,南北走向,面积约21000 m2。预制场地四周为防风林地和垦区养殖鱼塘,无法再向外扩展。具体如图1所示,为预制场平面布置图。

结合场地情况,根据工期计算预制场需设置台座155条,其中10T台座50条,6T台座35条,2.5T台座70条,其中10T台座宽15 m,6T、2.5T台座宽14.5 m。台座左侧为6.8 m宽转运通道,右侧为7 m宽罐车通道。

10T及6T台座每条能设置4个台座,1个预制台座,2个等强台座,1个提梁台座。2.5T台座每条能设置5个台座,1个预制台座,3个等强台座,1个提梁台座。

图1 预制场平面布置

罐车通道靠预制台座一侧设置高度为2 m的挡墙,使罐车通道路面与扭王字块模板形成满足罐车自卸入模要求的高差。预制场前端和尾部各设置一个转弯平台供车辆掉头,形成环形闭合的行车通道。

3.2 模板及行走系统

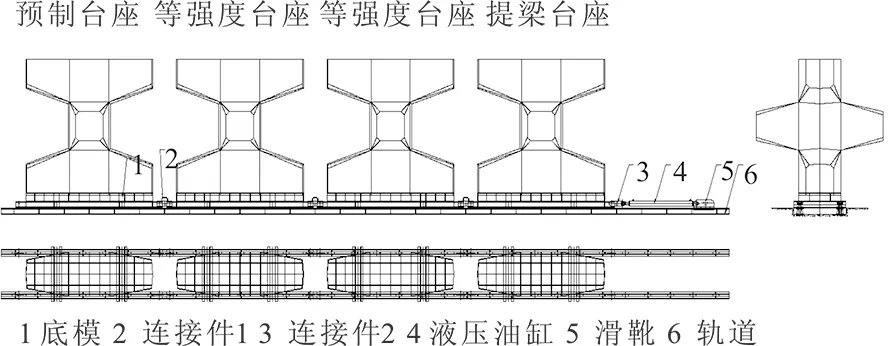

模板分为侧模、底模及行走系统3部分,侧模由外模和外模架组成,外模架底部安装8个万向轮,方便人工移动模板;底模采用钢架和钢板焊接形成,底部可沿钢轨移动;行走系统由滑靴、行走轨道、行走油缸、连杆组成,通过滑靴和拉杆牵引底模和侧模于行走轨道上移动完成台座转换,具体如图2所示。

图2 底模及行走系统示意

预制工艺难点在于底模的回位,由于底模重量较重,2.5T的底模约200 kg,10T约350 kg,人工无法搬运,设计采用埋入式轨道,人工垫放临时轨道钢板,安装4个小车滑出。待液压行走一个台座位置后,同样的方法,人工滑入预制台座位置。

4 扭王字块预制主要施工步骤

扭王字块从立模浇筑到起吊出坑主要分为以下几个施工步骤。

(1)预制台座底模安装。在预制台座埋入式轨道上部人工垫放临时轨道钢板,利用人工将预制台座侧边待安装的底模通过临时轨道钢板推至预制台座轨道指定位置安放到位。

(2)预制台座侧模安装。底模安装完毕后,利用人工将模板通道上待装的侧模通过外模架上4个万向轮推至预制台座轨道边指定位置组合安装到位。

(3)预制台座侧模安装。底模和侧模全部安装完毕后,混凝土罐车行至罐车通道并调整好角度后,通过自卸往预制台座区模板内浇筑作业。

(4)预制台座侧模拆模。浇筑完成至构件强度达到2.5 MPa后,利用人工拆螺丝和液压千斤顶平行脱模。同时安排2名工人一左一右将拆出的两片立模沿轨道方向推移至模板指定位置,清理干净后在表面涂刷脱模剂待用。

(5)提梁台座出坑。预制完成后,等待2 d,第3天利用履带吊将提梁台座区构件起吊,通过平板运输车运至存梁区,存梁区设置在该项目红线范围内的主线路基上。

(6)人工移底模待装。提梁完成后,在提梁台座埋入式轨道上部人工垫放临时轨道钢板并将底模下部4只万向轮安装完毕后,利用人工将底模从提梁台座上通过临时轨道钢板滑至轨道外,人工推移至预制台座旁待装。

(7)液压行走一个台座。底模移动至模板通道待装后,利用行走系统中的油缸+滑靴+拉杆+底模装置,人工启动轨道端头两个滑靴装置,使滑靴沿轨道方向连续向前移动四次,每次移55 cm,共移动220 cm,行走一个台座位置以空出预制台座。

5 自动化预制的优点和存在的问题

5.1 自动化预制主要优点

近年来随着国家及行业主管部门对建筑施工项目安全管理和文明施工的要求不断提高,施工项目管理也更加注重细节,逐步走向规范化、标准化。根据该预制场建设方案产生的背景和建成后实际生产情况来看,该预制场主要有以下几个优点。

(1)场站集中建设在空间上降低管理幅度,是安全和文明施工的最基本要求和保障,而自动化、工厂化流水线生产则在集中化的基础上规范了施工过程中的各个环节,能有效降低施工过程中的安全隐患和出错概率。

(2)随着社会人工成本的不断攀升和建筑市场常用机械设备保有量的增大,用机械设备取代人工是实现经济效益的主要途径,而自动化工厂化生产正是朝着这个方向进行探索和迈进。

(3)自动化流水线生产模式各个环节易于规范化管理,能够较好地管控进度和质量的偏差,出现问题易于检查和对比分析,能够给决策者提供科学有效的依据。

5.2 存在的问题和解决思路

从本案例出发,总结出生产过程中遇到的一些问题,并提出了解决思路,主要有以下几点。

(1)本案例预制场需全面积硬化,其中罐车通道和吊装转运通道均为重载车道,对地基的要求很高,需要充分考虑地基的承载能力和适应性。

(2)本案例自动化程度尚不算太高,轨道及底模行走系统通过液压油缸步履式推进仍需要不少人工配合辅助。设想可以考虑通过皮带机连续移动,但是成本上要增加不少投入,需要较为经济的生产体量。

(3)本案例预制完成强度合格的块体起吊出坑使用汽车吊需要不停的移动吊车位置,可以考虑用横跨预制台座和转运通道的龙门吊替换,可进行连续吊装。

(4)本案例因预制场地用地受限,没有考虑到堆存区,若场地比较宽松可以考虑在预制区旁边设置一定规模的堆存区以降低转运成本。

(5)受场地限制,本预制梁案例10T台座区宽度才15 m,仅能放置4个台座(1个预制两座,2个等强度台座和1个提梁台座),考虑每天不间断预制,3 d必须将预制块吊出,而设计要求块体起吊强度必须达到设计强度C30的70%,需要优化配合比设计,使用早强剂,同时增加水泥用量,因此增加了混凝土的成本。若场地宽松,可考虑加宽预制台座区的宽度,延长等强度的时间。

6 结语

本预制场案例充分结合了项目自身场地特点对扭王字块自动化生产进行了一些探索和实践,虽然自动化程度还不算很高,但是在国内也是较为先进的模式,通过不断地积累和改进,最终定会推动企业自身乃至整个水运工程行业相关领域的技术革新。